Polskie marmury są już dostępne w slabach

Ze Jackiem Łatą

rozmawia Paweł Szambelan

Marmury świętokrzyskie to popularna nazwa wapieni z regionu świętokrzyskiego. Taką potoczną nazwę zawdzięczają swojej popularności w południowo-wschodniej i centralnej Polsce oraz swoim właściwościom – po wypolerowaniu uzyskują połysk i cechują się dekoracyjną, często wzorzystą, barwą.

O tych kamieniach pisaliśmy w Kurierze Kamieniarskim w roku 2017 (nry 1-6/2017).

Paweł Szambelan: W sierpniu tego roku uruchomiłeś ciąg technologiczny do produkcji polerowanych i szczotkowanych slabów z marmurów świętokrzyskich*. Skąd pomysł na tę inwestycję?

Jacek Łata: Firma Marmur-Płytki działa od roku 1989. 30 lat to ogromne doświadczenie w produkcji różnych produktów z wapieni, nie tylko lokalnych. W którymś momencie rozwoju firmy zadaliśmy sobie pytanie, dlaczego z marmurów polskich nie robi się takich półproduktów, jakie robi się na całym świecie? Odpowiedź była prosta: potrzebny jest ciąg technologiczny do produkcji płyt i takie sortowanie materiału w złożu, aby dało się z niego slaby wyciąć. Od kilku lat przygotowywaliśmy się do realizacji tego zamierzenia i 3 lata temu zaczęliśmy budowę hali produkcyjnej, w której obecnie pracuje ten ciąg technologiczny. W zeszłym miesiącu uruchomiliśmy produkcję płyt.

Firma Marmur-Płytki działa od roku 1989. 30 lat to ogromne doświadczenie w produkcji różnych produktów z wapieni, nie tylko lokalnych. W którymś momencie rozwoju firmy zadaliśmy sobie pytanie, dlaczego z marmurów polskich nie robi się takich półproduktów, jakie robi się na całym świecie? Odpowiedź była prosta: potrzebny jest ciąg technologiczny do produkcji płyt i takie sortowanie materiału w złożu, aby dało się z niego slaby wyciąć. Od kilku lat przygotowywaliśmy się do realizacji tego zamierzenia i 3 lata temu zaczęliśmy budowę hali produkcyjnej, w której obecnie pracuje ten ciąg technologiczny. W zeszłym miesiącu uruchomiliśmy produkcję płyt.

Linia produkcyjna ruszyła i działa pełną parą. Na bieżąco uzyskujemy płyty o wymiarach 130 x 250 cm. To będą produkty dostępne w naszej standardowej ofercie. Mamy też udane próby uzyskania płyt 130 x 350 cm. Jednak taka wielkość jest w dużym stopniu zależna od dostępnego materiału w blokach – jest to możliwe, ale raczej nie będzie regularną ofertą.

Chciałbym wprowadzić na rynek coś, co jest slabem marmurów świętokrzyskich: Morawica i Bolechowice oraz wapienia pińczowskiego.

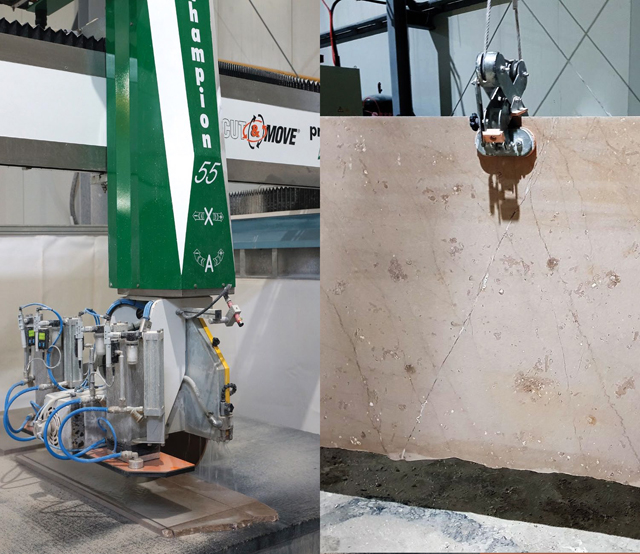

Z czego składa się ciąg technologiczny?

Główne elementy to traki linowe i linia polerska: polerka 12-głowicowa, sterowana komputerowo wraz z systemem stołów załadowczo-rozładowczych o szerokości roboczej 130 cm. Za elementy ciągu uznać też należy oprzyrządowanie hali: suwnica, szafy zasilające i wszystko to, czego na pierwszy rzut oka nie widać, a jest potrzebne przy takim przedsięwzięciu. Uzupełnieniem są urządzenia o odpowiedniej nośności na placu, bo przecież mówimy o rozładunku i manewrowaniu blokami o wadze około 20 ton. W ramach tej inwestycji uruchomione zostały też mniejsze maszyny, w tym piły i polerki, które nie biorą bezpośredniego udziału w produkcji slabów, ale doskonale uzupełniają nasze możliwości produkcyjne, zwłaszcza dla klienta końcowego.

Rozbudowując zakład skorzystałem z dofinansowania unijnego. Żeby było ciekawiej, to obecna inwestycja zrealizowana została z drugiego projektu – pierwszy, zaczęty w roku 2015, można powiedzieć, że na własne życzenie straciłem.

Znam tę historię, opowiadałeś o tym. To temat na osobny artykuł i chętnie do niego wrócę, aby pokazać naszym czytelnikom, że dofinansowanie może uzyskać praktycznie każdy, jeśli tylko wykaże się determinacją i sumiennym podejściem do tematu. Czy podzielisz się w przyszłości swoimi doświadczeniami w tym zakresie?

Tak, chętnie opowiem o drodze, którą przebyłem. Jeśli tylko ktoś będzie chciał skorzystać z moich doświadczeń, to zawsze lepiej iść przetartym już szlakiem, unikając pułapek, na które można się natknąć.

Wracając do tematu: pierwszy projekt upadł – nota bene poszło o 23 €. Ale prace przygotowawcze były już rozpoczęte: mieliśmy już pozwolenia na budowę i ekipę gotową do rozpoczęcia budowy hali. Więc rozpoczęliśmy prace z własnych środków. Oczywiście wspomagałem się kredytem bankowym – szkoda było przerwać plany na takim stopniu zaawansowania. Hala powstała i do następnego konkursu wystartowałem z projektem dofinansowania tylko maszyn i samego wyposażenia hali, część budowlana nie została już włączona do nowego projektu. Wniosek złożyłem w 2017 roku – został on rozpatrzony w roku 2018 i w tym samym roku rozpoczęliśmy jego realizację kupując pierwsze elementy. Inwestycja została zakończona w lipcu tego roku, równy rok od rozpoczęciu realizacji projektu.

Twoja firma wykonywała z polskich materiałów tylko mniejsze formaty, ponieważ z polskich wyrobisk nie było możliwości pozyskania materiału do produkcji slabów.

Rzeczywiście technologia wydobycia, sposób wydobycia i ilość tego wydobycia rzutowała na inwestycje kamieniarzy, którzy zajmują się tymi materiałami. Możliwości swoich zakładów dostosowywali do tego, co wyjeżdżało z wyrobiska. Mówię w liczbie mnogiej, bo nie jestem przecież jedynym producentem wyrobów z naszych marmurów.

Jednak było to zamknięte koło. Argument po stronie kopalni był oczywisty: po co mamy zmieniać technologię wydobycia, skoro odbiorcy nie są w stanie przetworzyć większych bloków? Ja natomiast coraz częściej mówiłem: po co mam inwestować w takie maszyny, skoro kopalnia nie wydobywa dużych bloków? Kiedy połączyliśmy te dwie rzeczy, można było zaryzykować, aby przerwać to błędne koło.

Wymagało to scalenia wielu małych elementów: zgłoszenie zapotrzebowania na większe bloki, dźwig o większej nośności do ładowania tych bloków, podstawienie większego auta do przewozu bloków, postawienie większych suwnic w mojej firmie... Suma tych małych czynników spowodowała, że produkcja slabów z polskich marmurów stała się możliwa. Kopalnia również podjęła wyzwanie i od miesiąca Morawica jest dostępna w płytach.

Jaki jest plan na przyszłość?

Główny cel to zwiększenie udziału slabów z kamieni świętokrzyskich w rynku. Jestem pierwszym, który zainwestował w linie produkcyjną do obróbki bloków polskich wapieni o wielkości około 20 ton. Wydajność linii jest wystarczająca, jakość poleru doskonała. Teraz trzeba popracować nad zbytem.

Obecnie jest mało prawdopodobne, żeby klient na przykład w Szczecinie kupił parapety z Morawicy. Owszem, jeśli będzie nakaz konserwatora zabytków przy rewitalizacji obiektów zabytkowych, albo jakiś architekt uzna, że właśnie ten materiał powinien się znaleźć na realizowanej inwestycji, to jest taka szansa. W innych przypadkach to mało prawdopodobne. Materiały polskie nie są powszechnie znane. Powodem jest dostępność materiału. I tu jest moja rola, aby te materiały promować i pokazywać. Morawica to miły i ciepły materiał z dużą konkurencją wśród materiałów importowanych. Zaletą jest występowanie wielu odcieni. I ma tę wielką przewagę, że jest materiałem polskim. Patriotyzm jest coraz silniejszym trendem i to jest szansa dla tego materiału.

Jeśli slaby Morawicy będą widoczne na składach w całym kraju, to potencjalny klient będzie miał do nich łatwy dostęp. Myślę, że wielu klientów szukających beżowych kamieni kupiłoby ten produkt, gdyby odcień przypasował, zwłaszcza gdyby wiedzieli, że jest polski. Trzeba tylko dać im szansę kupić. Zwłaszcza, że ceny mogą być niższe niż porównywalne kamienie spoza Polski.

Istotna jest też jakość. Kamieniarze skarżą się, że na rynku dostępne jest mnóstwo kamienia, w dowolnym kolorze, w dowolnej hurtowni. Jednak jest problem z kupieniem kamienia dobrej jakości. Z Morawicą pracuję od bardzo wielu lat. Można powiedzieć, że znam ją na wylot. Jestem w stanie dokładnie selekcjonować i posortować materiał, bo to, co nie będzie się nadawało na płytę, przerobię na parapet lub płytki. Linia polerska, chyba najnowocześniejsza obecnie w Polsce, pozwala uzyskać doskonałą jakość poleru. Dlatego połączenie mojej znajomości materiału, uwypuklenie jego polskiego pochodzenia oraz jego dostępność na składach w różnych lokalizacjach w Polsce może wyciągnąć polskie wapienie z niszy, w której się znalazły. Chcę nad tym mocno popracować.

Wspomniałeś o wydajności. Jakie są możliwości Twojego zakładu w produkcji slabów?

Możliwości teoretyczne są duże, ale jestem realistą. Zachowując duży margines bezpieczeństwa można przyjąć, że dziennie możemy wyprodukować około 150 metrów kwadratowych płyt polerowanych lub szczotkowanych. W ciągu miesiąca, bez blokowania pozostałej produkcji w zakładzie, możemy dostarczać 1000-1200 m2. Tę wielkość spokojnie można podwoić, jednak na dziś chłonność rynku oceniam na takim właśnie poziomie. O zwiększaniu podaży będziemy mogli porozmawiać za jakiś czas, kiedy promocja polskich materiałów będzie już na pewnym etapie i rynek zauważy ich obecność w polskich hurtowniach.

Wydajność zakładu jest bezpośrednio powiązana z dostępnością materiału. Czy masz zapewnioną ciągłość dostaw bloków?

Realia łomów są takie, że wydobycie jednego dużego bloku wiąże się z wydobyciem kilku-kilkunastu mniejszych. Zabiegamy o to, aby liczba tych dużych bloków była odpowiednio duża. Dzięki uzgodnieniom z kopalnią, o których mówiłem wcześniej, na razie nie ma problemu z dostępnością właściwych bloków. Mam jednak świadomość, że warunki na wyrobisku mogą się zmienić. Może nadejść taki moment, że aby wydobywać duże bloki trzeba będzie najpierw przejść przez sektory pełne małych bloków – póki małe bloki nie zostaną sprzedane, kopalnia nie przejdzie do następnych sektorów. Na razie ciągłość jest zapewniona. Wydaje się, że na korzyść wydobycia większych bloków przemawia też ich cena – kubik kamienia w dużym bloku jest droższy niż w małym i to pewnie będzie motywacją dla kopalni.

Równolegle rozpocząłem starania zmierzające do uruchomienia własnego wydobycia. Kupiłem złoże Morawicy, które udokumentowane jest jako złoże bloczne, co potwierdzają przeprowadzone odwierty. Na razie to przyszłości, rezerwowy plan, by zapewnić ciągłość produkcji.

Twoi dotychczasowi klienci-kamieniarze kupowali pasy. Co zmienia wprowadzenie slabów?

Nie bez powodu cały świat tnie duże bloki. Różnica tkwi w ilości odpadów. Po wycięciu na przykład parapetu z pasa zostawało dużo odpadów. Kiedy tnie się slaba, odpad powstaje tylko przy pierwszym cięciu – każde następne jest bezodpadowym rozdzieleniem dwóch kolejnych elementów. Płytę nie wykorzystaną w całości można odłożyć i wykorzystać przy następnym zleceniu dla następnego klienta.

Z perspektywy własnej produkcji też myślę w ten sposób. Jeśli kolejne miesiące pokażą, że półproduktu w postaci płyt będę miał więcej, niż jestem w stanie sprzedać, to i u mnie zajdzie pewna ewolucja w produkcji. Zamiast ciąć pasy będę ciął slaby i z nich będę robił dotychczasową produkcję, czyli parapety i schody. Nie widzę w tym problemu. Spadnie koszt jednostkowy, bo wycinanie ze slabu daje przecież mniej odpadów, więc wydajność z płyty zawsze będzie większa niż z pasów.

Czy przy uruchomieniu ciągu technologicznego, o którym rozmawiamy, były jakieś problemy?

Spodziewałem się o wiele więcej problemów z polerowaniem i jakością poleru, niż rzeczywiście wystapiło. Oczywiście nie wykluczam, że problemy się pojawią. Jesteśmy na początku drogi i uczymy się.

Kiedy maszyny stanęły w naszej hali, moja ekipa mechaników sprawdziła newralgiczne punkty. Wiedziałem, na co zwracać uwagę, bo – tu ukłon i podziękowania dla kolegów, którzy dzielili się ze mną swoimi doświadczeniami – miałem już pewną wiedzę, jak przygotować maszynę przed jej uruchomieniem. Dzięki temu szlif na płytach doprowadziliśmy do poziomu co najmniej wystarczającego po kilku próbach, a płyty polerowane wychodziły całkiem dobrze już od pierwszych sztuk. Spodziewałem się żmudnych dni ustawień i prób. Ale być może zaprocentowało dotychczasowe doświadczenie w obróbce wapieni i już od początku pracy nowa linia działała bardzo dobrze. W porównaniu do oferty zagranicznej nie mamy się czego wstydzić. Pracujemy na tych samych maszynach, co cały świat. Jakość płyt jest porównywalna, jeśli nie lepsza, bo moja linia polerska jest w tej chwili równie dobra jak maszyny dostawców u producentów marmuru z Włoch czy Hiszpanii. Ale to już chyba mówiłem...

Jeszcze nie żywicowaliśmy materiału. Nie było takiej potrzeby. Mam świadomość, że tego nie unikniemy – na przykład na Bolechowicach. To samo może dotyczyć niektórych płyt z Morawicy, które szkoda będzie oddać na drobnicę – może pojawić się konieczność żywicowania i podklejania.

Płytki, na których zdobywałem dotychczas najwięcej doświadczenia, nie były żywicowane z założenia. Więc żywicowanie będzie dla nas nową dziedziną i wielką nauką.

Czego Ci życzyć?

Morawica jest już znana jako materiał na posadzki. Docieramy z tym produktem tam, gdzie chcielibyśmy być obecni. Teraz chciałbym, aby w hurtowniach pojawiły się slaby, z których można robić parapety, schody, czy nawet blaty. Jeśli uda mi się postawić pakiet slabów w kilku miejscach w Polsce, to ich sprzedaż powinna zacząć rosnąć. Przy okazji wzrośnie świadomość piękna polskich materiałów, które z powodzeniem konkurują z materiałami importowanymi.

Dziękuję za rozmowę.

| « poprzednia | następna » |

|---|

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.