Technologie

NSG – lżejszy, ale nadal naturalny

Z Dariuszem Dudą, właścicielem Focus Stones,

rozmawiał Paweł Szambelan

Kurier Kamieniarski: Skąd wziął się pomysł na cienki, lekki kamień?

Dariusz Duda: Z obserwacji rynku i pracy przy podświetlanych kamieniach. Około osiem lat temu mocno wszedłem w temat podświetlania kamienia: onyksy, alabastry, kwarcyty, pierwsze Patagonie, Crystallo. Podświetlany kamień zwykle ma około 2 cm grubości, a klienci chcieli ściany i blaty z pełnych płyt, często kilkumetrowych. Technicznie da się to zrobić, ale jedna płyta może ważyć ponad 240 kg. Do montażu trzeba angażować minimum 5–6 osób i dodatkowy sprzęt. Do tego ryzyko uszkodzenia na każdym kroku. Przy rosnących ostatnio kosztach pracy, energii i problemach kadrowych ten model ma ograniczenia.

Nie zapominajmy, że lżejszy kamień to lżejsza praca – człowiek jest najważniejszy, a jego zdrowie i BHP są kluczowe. Kamień da się wymienić, uszkodzonego kręgosłupa nie.

Czyli pierwszym sygnałem był ciężar płyty i montaż?

Tak, ale nie tylko. Rosnące koszty, problemy z pracownikami, presja regulacyjna. Założyłem sobie, że nowe rozwiązanie musi niwelować kilka problemów jednocześnie: uprościć montaż, zmniejszyć wagę, ograniczyć pracochłonność i koszty, a jednocześnie zostawić kamień jako materiał. Z tego wyszła koncepcja cienkiego kamienia wzmacnianego od spodu. Dzisiaj nazywamy to NSG – New Stone Generation.

Co w praktyce kryje się pod nazwą NSG?

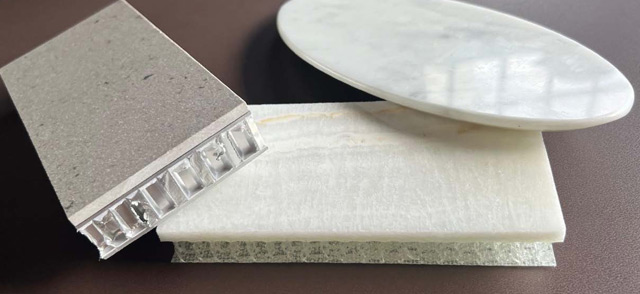

NSG to nie jeden produkt, ale rodzina produktów. Wspólnym mianownikiem jest kamień naturalny pocieniony i połączony z odpowiednio dobranym zbrojeniem. Produkty bazowe są cztery. NSG TEN to płyta kamienna 10 mm podklejona siatką na odpowiednio dobranej żywicy. NSG Fiber to 5 mm kamienia i około 15 mm włókna szklanego. NSG ALU to 5 mm kamienia zespolonego z aluminiowym panelem honeycomb. NSG TWIN to dwie 5-milimetrowe płyty kamienia z warstwą zbrojenia pomiędzy. I każdy z tych produktów jest robiony inaczej.

NSG Fiber powstał jako rozwinięcie, ewolucja płyt do podświetleń?

Tak. Przy klasycznym onyksie 2 cm, podświetlonym od tyłu, efekt wizualny jest oszałamiający, ale ciężar bywa problemem. NSG Fiber jest kilka razy lżejszy – waży w okolicach 16 kg/m² – a włókno szklane pełni rolę dyfuzora światła i zbrojenia. Można z tego prefabrykować gotowe kasety: klient dostaje element na aluminiowej ramie, gotowy do podłączenia bez udziału ekipy kamieniarskiej.

Drugim obszarem, o którym dużo mówisz, są grubości płyt. Dlaczego zakwestionowałeś te standardowe 2 cm?

Często zadawałem to pytanie: kto powiedział, że musi być 2 cm? Bo tak są ustawione maszyny? Bo od tej grubości zmniejsza się liczba problemów z obróbką i montażem? Tyle że to ogranicza możliwości zastosowania. Przykład? Posadzki. W Polsce parkiety najczęściej mają 15 mm.

Jeśli kamień ma 20 mm plus klej, to wysokości się nie zgrywają. Mało kto na etapie budowy planuje różne poziomy wylewek, więc na etapie wykończenia kamień jest skreślany, bo w „dwójce” jest za gruby.

Stąd NSG TEN: pocieniony do 10 mm kamień, wzmocniony od spodu siatką i żywicą, który wytrzymałościowo jest jak „dwójka”, ale waży o połowę mniej. Razem z klejem nie przekroczy 15 mm grubości. Na ścianach natomiast „dziesiątka” jest wystarczająco sztywna, żeby montować ją na klej.

A co z elewacjami na wyższych budynkach, gdzie wchodzą w grę wymagania mocowania mechanicznego?

Tam używamy NSG ALU. 5 mm kamienia zintegrowane z aluminiowym panelem typu „plaster miodu” (tzw. honeycomb), którego grubość jest dobierana do zastosowania. Nawet z najgrubszym zbrojeniem honeycomb NSG waży ok. 18–19 kg/m², więc można mocować jak ceramikę czy HPL, z tą różnicą, że mamy tu naturalny kamień!

A TWIN? Gdzie znajduje zastosowanie?

TWIN rozwiązuje inny problem: wysoką odporność mechaniczną przy zachowaniu niskiej wagi. Zachowuje się jak szyba bezpieczna – przy uderzeniu nie pęka, nie pojawiają się „pajączki”, tylko lokalne wyszczerbienie. To ważne w elementach użytkowych: fronty meblowe, blaty, stoły, drzwi wejściowe, ogrodzenia.

Przykład ogrodzenia jest bardzo obrazowy: dwa lekkie metalowe słupki, w które wsuwa się panele TWIN o wymiarach 60 × 200 cm. A przy tym ich kolor może być różny od zewnątrz i od wewnątrz – w końcu to dwie różne płyty kamienia.

Inny przykład: wszyscy chcieliby mieć stoły z kamienia, ale… są za ciężkie do codziennego przesuwania i powodują uszkodzenia podłogi. TWIN jest nieporównanie lżejszy. I dodatkowo ma dwie strony.

Jak wygląda obróbka NSG w porównaniu z klasycznym kamieniem?

Dla kamieniarza to technicznie prostsze niż praca na „dwójkach”. Wszystkie maszyny kamieniarskie sobie z tym radzą. Do cięcia nie potrzeba waterjeta ani dużych pił. Płyty NSG można przecinać zwykłymi przecinarkami – nie w trybie łamania, tylko przecinania tarczami – na zwykłej przystawce jak do cięcia spieków. Obróbka takich płyt jest wielokrotnie łatwiejsza niż tradycyjnego kamienia o grubości 2–3 cm. To otwiera temat także dla mniejszych zakładów, które nie inwestowały w drogie linie do cięcia.

Jak produkowane są te płyty? To wciąż klasyczna technologia kamieniarska?

Do tego procesu zostały zbudowane specjalne maszyny i opracowana technologia bliższa obróbce kompozytów: frezowanie, pocienianie, klejenie na podkłady aluminiowe, plastikowe czy z włókna szklanego. Ważna jest selekcja bloków – przy pocienianiu każda ukryta wada się ujawnia. Wybieramy te najlepsze i przecinamy na „zwykłe” płyty 2 cm. Potem cały proces pocieniania.

Co ważne, produkcja odbywa się w Europie. Możliwości produkcyjne mamy obecnie rzędu dziesięciu tysięcy metrów kwadratowych miesięcznie.

Jakie są zastosowania NSG?

Szacuję, że realnie wchodzi w to 40–50 różnych branż. W meblarstwie mamy fronty, blaty, stoły i stoliki. Tu waga przestaje być problemem i fronty meblowe można wykonać z użyciem standardowych okuć. Podobnie w przypadku drzwi – zarówno wewnętrznych, jak i zewnętrznych – pokryte kamieniem i montowane na tradycyjnych zawiasach.

W budynkach użyteczności publicznej – zabudowy wind, recepcje, kontuary, ściany i sufity. W transporcie: wnętrza łodzi, jachtów, kamperów, wagonów – wszędzie tam, gdzie liczy się każdy kilogram.

Duży temat to kościoły: ołtarze, ambony, krzyże i inne elementy można prefabrykować w zakładzie i przywieźć na palecie. Montaż trwa krótko, nie trzeba na tygodnie zamykać obiektu.

Kolejny obszar to hotele. Wyobraź sobie podświetlenie w postaci kamiennych paneli: w holu, w restauracji, w spa i na basenie, a także w pokojach. Elegancki design, miękkie światło i odporność na uszkodzenia – każdy hotelarz wie, ile kosztują wymiany potłuczonych lampek nocnych.

Przykłady kierunków zastosowania można mnożyć: remonty, modernizacje, elewacje zewnętrzne i okładziny ścian wewnętrznych, podniesienie prestiżu i ekskluzywności obiektów komercyjnych, obniżenie ciężaru przy zachowaniu elitarności kamienia.

NSG a konglomeraty i spieki. Jak widzisz tę relację?

Konglomeraty i spieki na dobre weszły do budownictwa. Są lekkie i montowane na systemach rusztowych dobrze znanych wykonawcom. Jednocześnie trafiły już do masowych sklepów budowlanych, więc pojawia się grupa klientów, którzy szukają czegoś innego. Kamień naturalny jest dla nich wyróżnikiem – pod względem wyglądu, niepowtarzalności, trwałości i prestiżu.

NSG to kamień naturalny, który wchodzi w te same systemy montażowe, w te same przekroje ścian i stropów, nie obciążając konstrukcji jak płyta kamienna. Dla architekta, który przez lata widział na elewacjach głównie ceramikę, HPL i blachę, pojawia się realna możliwość użycia kamienia w tych samych miejscach.

Jak reagują wykonawcy? Wspominałeś, że rozmawiałeś z wieloma montażystami.

Tak. Kiedy rozwijaliśmy NSG, zadzwoniłem do wykonawców, których szkoliłem lata temu przy wprowadzaniu spieków na polski rynek. Odpowiedź była prosta: „Skoro montujemy spieki 12 mm, to z NSG też nie będzie problemu”. Dla nich większym problemem jest nieprzewidywalność ceramiki przy cięciu. Kamień, jeśli pęknie, można jeszcze uratować – są na to sposoby. Ceramika przy wyszczerbieniu najczęściej nadaje się tylko do wymiany.

W Polsce jest też bardzo dużo ekip montażowych – ludzie, którzy na co dzień montują HPL, ceramikę, systemy aluminiowe. Dla nich przejście na płyty NSG to kwestia detalu technicznego, a nie zmiany zawodu. Kamieniarz może skupić się na przygotowaniu materiału i współpracy jako dostawca.

Jaką rolę widzisz dla kamieniarzy w tym układzie?

Kluczową. Oferta NSG jest skierowana przede wszystkim do kamieniarzy. To oni znają materiał, jego zachowanie, potrafią dobrać kamień do zastosowania. My dostarczamy płyty i know-how – szkolenia, wsparcie techniczne, dzielenie się doświadczeniem z podświetleniem i z samą technologią NSG.

Chodzi o to, żeby kamieniarz miał materiał, dzięki któremu wejdzie w projekty, które do tej pory były dla niego niedostępne ze względu na ciężar materiału i ograniczenia montażowe.

Co uważasz za najważniejszą zmianę?

Najważniejsze jest to, że przestajemy pytać „czy damy radę powiesić kamień”, a zaczynamy pytać „jak najlepiej wykorzystać kamień w danym projekcie”. Cienki, wzmocniony kamień pozwala wejść tam, gdzie wcześniej przegrywał przez wagę, warunki montażu i konstrukcję nośną.

Kamień pozostaje kamieniem – z jego rysunkiem, strukturą, możliwością podświetlenia. NSG nie zmienia natury kamienia, nie wprowadza przetworzonego zamiennika. Nadal można go szczotkować, polerować, podświetlać, przecinać w dowolnym miejscu. Zmienia się tylko sposób pracy z nim – montaż i obróbka stają się łatwiejsze. To otwiera nowe obszary dla branży kamieniarskiej, nie zabierając tych, które już były.

Dziękuję za rozmowę.

Więcej informacji: www.focus-stones.pl

tel. 601 251 588

tel. 22 401 04 40

Tenax Glaxs – klej epoksydowy o zerowym żółknięciu

Tenax Glaxs to profesjonalny, dwuskładnikowy klej epoksydowy przeznaczony do zastosowań w kamieniarstwie, szczególnie tam, gdzie istotna jest trwałość, przezroczystość spoiny i odporność na wpływ światła UV. Produkt wyróżnia się brakiem żółknięcia w czasie oraz bardzo wysoką jakością wiązania, co plasuje go w segmencie specjalistycznej chemii kamieniarskiej.

Rosnąca popularność jasnych kwarcytów naturalnych, białych spieków i materiałów kompozytowych sprawiła, że klasyczne kleje poliestrowe przestały spełniać oczekiwania. Tam, gdzie jeszcze kilka lat temu dominowały brązy, czernie i czerwienie, dziś montuje się materiały niemal kredowobiałe – zarówno we wnętrzach, jak i na zewnątrz, również w realizacjach nagrobnych.

W kamieniarstwie nie brakuje klejów określanych jako „bezbarwne”, „krystaliczne” czy „odporne na UV”. Problem w tym, że przy jasnych materiałach – a zwłaszcza przy białych i bardzo jasnych – większość z nich prędzej czy później zdradza swoje ograniczenia. Spoina zaczyna żółknąć. W czasie aplikacji pojawia się też mleczna otoczka albo efekt „tłustej chmurki”, który na ciemnym kamieniu ginie, ale na białym jest bezlitośnie widoczny.

Najważniejszą cechą GLAXS jest stabilność optyczna spoiny w czasie. Spoina pozostaje przejrzysta, bez zmiany koloru, bez efektu halo i bez mlecznego rozlewania się w strukturze kamienia. W praktyce oznacza to, że klejenia wykonane dziś wyglądają tak samo po ekspozycji na światło dzienne.

To szczególnie istotne przy kwarcytach, jasnych granitach i marmurach, jasnych aglomeratach i spiekach, cienkich płytach, podświetlanych elementach i detalach, gdzie spoina jest widoczna „na wylot”.

GLAXS jest klejem mrozoodpornym, przeznaczonym także do zastosowań zewnętrznych, co dodatkowo rozszerza jego zakres użycia.

W ofercie Tenax dostępne jest kilka wariantów kleju. Podstawowy podział to transparentny i koloryzowany. Dodatkowo wersja błyskawiczna Ultra Fast.

GLAXS dostępny jest jako bezbarwny oraz w wersjach podkoloryzowanych. Tenax udostępnia narzędzie Multibond Color Match, dostępne zarówno online (app.tenax.it), jak i w formie aplikacji mobilnej Color Matcher. Pozwala ono dobrać kolor kleju na podstawie nazwy materiału i producenta. W praktyce rozwiązanie to sprawdza się przede wszystkim przy materiałach powtarzalnych, czyli: spiekach i innych materiałach sztucznych od wiodących producentów. W przypadku kamieni naturalnych dobór koloru nadal odbywa się klasycznie – „na oko” z użyciem odpowiednio dobranych barwników.

GLAXS Original to wersja standardowa, przeznaczona do klasycznych klejeń płyt, elementów konstrukcyjnych i napraw. Czas pracy pozwala na spokojne ustawienie elementów, korekty i precyzyjne dopasowanie.

GLAXS Ultra Fast to wariant o bardzo szybkim początku wiązania – rzędu kilku minut. W praktyce stosowany jest głównie do: drobnych podklejeń, klejenia liter, szybkich napraw punktowych, prac, gdzie element musi „złapać” niemal natychmiast.

Wersja Ultra Fast dostępna jest w małych tubach 50 ml, co ułatwia pracę przy detalach i ogranicza straty materiału. Natomiast pozostałe wersje są dostępne w tubach, puszkach i kartuszach o różnych pojemnościach. Wersje puszkowe GLAXS występują wyłącznie jako przezroczyste i są bardziej ekonomiczne przy większych pracach i produkcji seryjnej.

GLAXS nie jest produktem nowym – na rynku funkcjonuje od kilku lat – ale długo pozostawał klejem niszowym. Głównym powodem była cena, wyraźnie wyższa niż w przypadku klasycznych klejów poliestrowych. Jednocześnie GLAXS jest klejem, po który sięga się tam, gdzie błąd będzie widoczny i kosztowny. Przy jasnych materiałach koszt poprawki, reklamacji lub wymiany elementu zwykle wielokrotnie przewyższa oszczędność na tańszym kleju.

Tenax GLAXS nie jest uniwersalnym zamiennikiem wszystkich klejów stosowanych w kamieniarstwie. Jest natomiast narzędziem precyzyjnym, zaprojektowanym do bardzo konkretnego problemu: trwałego, czystego i nieżółknącego klejenia jasnych materiałów.

W czasach, gdy moda jednoznacznie skręca w stronę bieli, jasnych kwarcytów i spieków, GLAXS przestaje być ciekawostką, a zaczyna być rozsądnym wyborem technologicznym.

Więcej informacji:

www.syntetyk.eu

tel. 41 379 82 28

Tekst na podstawie materiałów producenta: www.tenax.it

4,3 mm – cienka lina, czyli 39 m kw. płyty z 1 kubika materiału

Niniejszy artykuł przedstawia prywatne opinie autora. I mimo jego zaangażowania w sprzedaż maszyn konkretnej marki dotyczy szerszego problemu.

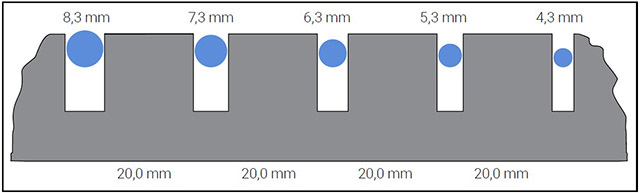

Jak czytamy na profilu firmy Pedrini S.p.A. na LinkedInie, jakiś czas temu zakończone zostały roczne testy traka wielolinowego, przystosowanego do cięcia bloków kwarcytu, granitu i marmuru liną o średnicy 4,3 mm.

Urządzenie o symbolu GS240 zostało skierowane do sprzedaży i od razu znalazło klientów. Były to znane w Polsce włoskie firmy, m.in. Marmi Orobici czy Marmi Scaligera S.r.l.

Co ciekawe, są to producenci płyt granitowych, którzy decydują się na zakup maszyn z liną 4,3 mm, tnąc już liną 5,3 mm. To nie jest przeskok ze średnicy 6,3 mm czy 7,3 mm (nie mówiąc o 8,3 mm), to stosunkowo niewielki krok w kierunku optymalizacji kosztów cięcia i ci przedsiębiorcy decydują się na ten krok z jakiegoś powodu.

A przecież wymiana stosunkowo nowych maszyn na najnowsze to ogromne koszty dla firmy.

Pedrini w swoich artykułach o nowej maszynie wymienia następujące zalety cięcia liną o średnicy 4,3 mm:

- uniwersalność maszyny, która może ciąć kwarcyty, granity i marmury;

- większa wydajność materiałowa wyrażona w m²/m³ (w tym przypadku 39,3);

- jeszcze lepsza jakość powierzchni po cięciu;

- mniejsze zużycie energii elektrycznej;

- mniejsze straty materiałowe w postaci szlamu;

Mówimy tu o dużych maszynach — ta w firmie Marmi Scaligera ma 80 lin, ta w Marmi Orobici — 72.

Jest też wariant maszyny pozwalający na cięcie płyt o grubości 12 mm, oznaczony TECH12, który jest bezpośrednią odpowiedzią na ofensywę producentów konglomeratu kwarcowego i ceramiki, oferujących płyty o grubości 12 mm, przez co są lżejsze. Jego topowa wersja ma 108 lin, czyli pozwala wyciąć 107 płyt za jednym opadem, jak Bóg da, trzy razy dziennie, czyli 321 płyt dziennie!

Może to jest właśnie właściwa odpowiedź na konkurencję w postaci gotowych płyt z Indii i Brazylii, na wysokie koszty energii i brak siły roboczej.

Można określić to zjawisko mianem „ucieczki do przodu”: na każde zagrożenie ze strony zagranicznej konkurencji czołowe firmy europejskie, głównie włoskie i hiszpańskie – niestety, bo tam jest nowoczesne jądro kamieniarstwa europejskiego — odpowiadają doskonaleniem technologii i redukcją kosztów. A można to robić tylko poprzez automatyzację i zmniejszanie średnicy lin tnących.

Porównanie grubości lin tnących (opracowanie własne redakcji)

Zastanawiająca jest nieufność polskich kamieniarzy, którzy w zmniejszeniu średnicy liny widzą tylko zwiększenie kosztu narzędzia (minimalne), a nie chcą zauważyć oszczędności na prądzie i przede wszystkim ogromnych oszczędności na materiale.

Stąd dominują maszyny z liną 7,3 mm, u liderów rynku 6,3 mm, sporadycznie 5,3 mm, ale wciąż dominują te, które przez Włochów i Hiszpanów uznawane są za przestarzałe.

Wydaje się, że nie ma innej drogi niż ta wytyczona przez liderów branży z Włoch; czy ma ona zastosowanie tylko do droższych materiałów, czy pozwoliłaby na zarzucenie naszego rynku cienką, szarą płytą ze Strzegomia — to już inny temat.

Tak czy inaczej, firma Pedrini S.p.A. z Bergamo konsekwentnie idzie drogą optymalizacji procesów obróbczych, wierząc w przyszłość kamienia naturalnego, również w Europie. I efekty tego zobaczymy na stoisku Pedrini na targach w Weronie.

Tomasz Rogala

TGR

Instalacje maszyn 80-linowych w zakładach kamieniarskich Europy (200 cm to szerkość bloku jaką obejmuje pakiet lin przy jednym opadzie)

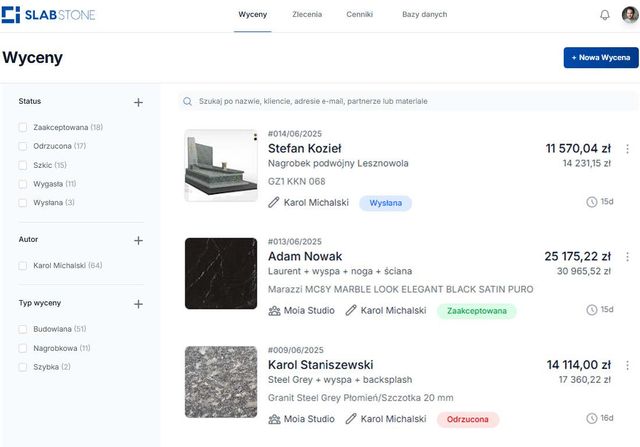

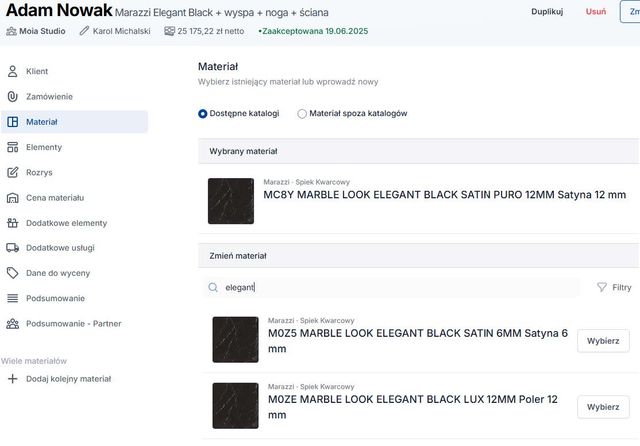

Koniec z wycenami na kartce - Poznaj Slabstone

Znasz to uczucie, gdy po paru miesiącach nie pamiętasz, jak policzyłeś koszt materiału czy montażu w podobnym projekcie? Albo gdy na jednym zleceniu masz 75% marży, a na drugim ledwo 25% – bo miałeś zbyt dużo na głowie i po prostu źle przeliczyłeś projekt?

W branży kamieniarskiej każdy dzień to nie tylko cięcie i obróbka kamienia, ale też codzienne zmagania z wycenami, dokumentami i oczekiwaniami klientów. Gdy każda oferta wygląda inaczej, a notatki są rozrzucone po zeszytach czy mailach, łatwo o pomyłki i niepotrzebną stratę czasu.

Rozumiemy te problemy. Dlatego powstał Slabstone – polskie oprogramowanie stworzone od podstaw dla branży kamieniarskiej. To nie jest kolejna uniwersalna aplikacja ani skomplikowany program do wszystkiego. To zaawansowane, ale proste w obsłudze narzędzie, które ułatwia codzienną pracę w zakładzie – od wyceny, przez zarządzanie zleceniami, aż po kontrolę nad materiałem i odpadami. Cel Slabstone jest jeden: pozwolić kamieniarzom skupić się na tym, w czym są ekspertami.

Pożegnaj błędy i wyceny „na oko”

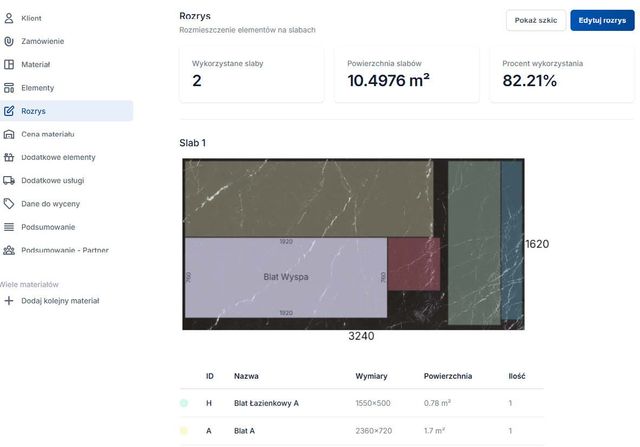

Każdy kamieniarz wie, ile pracy wymaga przygotowanie rzetelnej wyceny. W pierwszej kolejności należy rozrysować elementy na slabach, sprawdzić aktualną cenę materiału, dostępne wymiary, a następnie przeliczyć koszty cięcia, obróbki i usług dodatkowych. To wiele kroków i miejsc, w których łatwo o pomyłkę.

Slabstone został stworzony, aby połączyć te wszystkie czynności w jednym, prostym programie. Niezależnie, czy specjalizujecie się w blatach i elementach budowlanych, czy nagrobkach, narzędzie to znacznie ułatwia codzienną pracę. Program sam tworzy optymalny rozrys elementów na slabach, pozwala zobaczyć ich teksturę, a do tego korzysta z aktualizowanych na bieżąco cenników wybranych producentów spieków i konglomeratów. Co więcej, każdy może stworzyć własną bazę materiałów czy gotowych projektów nagrobków, dzięki czemu wycena nagrobka to kilka kliknięć.

Co istotne, nie ma tu żadnych skomplikowanych formuł. Wystarczy raz wprowadzić swoje standardowe koszty – cenę cięcia, obróbki czy innych usług – a program sam obliczy wartość każdego zlecenia. Teraz każda kolejna wycena będzie powtarzalna.

Klient prosi o wycenę z wielu materiałów? Teraz to dwa kliknięcia

Z pewnością każdego dnia otrzymujesz od klientów zapytania z prośbą o przygotowanie wyceny w kilku wariantach z różnych materiałów. Wcześniej oznaczało to kilka razy więcej roboty – rozkroje, wyliczenia, opisanie wszystkiego w mailu. Przecież każdy dostawca ma nieco inne wielkości slabów i rozkrój elementów trzeba planować na nowo.

W Slabstone gotową wycenę można po prostu skopiować, zmienić materiał i w kilka sekund mieć gotowy nowy wariant wyceny. Program sam ponownie zoptymalizuje ułożenie elementów na nowym slabie, przeliczy koszty i przygotuje dla klienta profesjonalny dokument PDF z kolejnym wariantem wyceny. To, co wcześniej zajmowało godzinę, teraz trwa chwilę. Co ważne, program działa przez internet, więc nie ma potrzeby instalowania niczego na komputerze. A jeśli szef lubi mieć nad wszystkim kontrolę, to może sprawdzić i zatwierdzić wycenę zdalnie – z domu, w trakcie montażu czy nawet będąc na wakacjach.

Porządek w dokumentach - wszystko w jednym miejscu

Ile razy zdarzyło Ci się, że klient dzwoni i wypytuje o wycenę sprzed kilku miesięcy, a Ty nie pamiętasz, kto ją robił, kiedy i gdzie jej w ogóle szukać?

W Slabstone każda wycena, każde zlecenie i każdy klient mają swoje miejsce. Wystarczy wpisać nazwisko, by zobaczyć całą historię współpracy: wszystkie wyceny, ich statusy i daty. To porządek i spokój, jakiego potrzebuje każdy zakład, by sprawnie funkcjonować..

Inne zakłady już to wiedzą

Pomimo że Slabstone istnieje od niedawna, już kilkadziesiąt zakładów kamieniarskich w całej Polsce obdarzyło nas swoim zaufaniem. Najlepszym dowodem na to, jak bardzo Slabstone ułatwia pracę, jest opinia firmy Discover Stone – prężnie rozwijającego się zakładu kamieniarskiego na południu Polski:

„Do momentu wdrożenia SLABSTONE w naszej firmie używaliśmy i działaliśmy na arkuszach Excela. Po okresie wspólnych rozmów, dyskusji i testów zdecydowaliśmy się na wdrożenie SLABSTONE. To był kolejny krok w kierunku rozwoju. Po kilku miesiącach używania przyznajemy, że to krok w dobrą stronę.” – Monika i Łukasz Styrczula, Discover Stone.

Coraz więcej zakładów widzi, że przejście na Slabstone to nie tylko wygoda, ale i realna oszczędność czasu, którą możesz przeznaczyć na rozwój firmy i pozyskiwanie nowych klientów.

W następnym Kurierze Kamieniarskim

To dopiero początek. W kolejnym wydaniu opiszemy nowy Moduł Magazynowy. Szerzej opiszemy również, jak wbudowana w program baza cenników spieków i konglomeratów od kluczowych dostawców ułatwia planowanie rozkrojów, dzięki czemu parę chwil wystarczy, aby rozplanować ułożenie elementów na slabie, np. uwzględniając przejścia żył.

Slabstone to pierwsze polskie oprogramowanie stworzone wyłącznie dla kamieniarzy.

Obejrzyj króki film demonstracyjny oprogramowania Slabstone.pl

Sprawdź nas na

www.slabstone.pl

Dynasil Smart – impregnacja i antygraffiti

Dynasil Smart to bezrozpuszczalnikowy impregnat do materiałów mineralnych, oparty na związkach silanowych i siloksanowych. Znajduje zastosowanie w zabezpieczaniu kamienia przed wodą, olejami i zabrudzeniami – w tym również graffiti – zachowując paroprzepuszczalność. Preparat działa powierzchniowo i penetrująco, nie tworzy powłoki, pozostaje niewidoczny i zachowuje naturalny wygląd, nie zmienia koloru ani porowatości podłoża.

Po nałożeniu na chłonny materiał kamienny Dynasil Smart wnika w strukturę mikroporów, gdzie tworzy wiązania chemiczne z minerałami obecnymi w podłożu. W efekcie na powierzchni pojawia się tzw. efekt perlenia – ciecz nie wnika w głąb kamienia, lecz skrapla się i spływa. Impregnat działa zarówno hydrofobowo (woda), jak i oleofobowo (substancje tłuste), a dodatkowo wykazuje właściwości ograniczające wnikanie barwników zawartych w farbach grafficiarzy.

Produkt przeznaczony jest do kamieni naturalnych o średniej i wysokiej chłonności oraz do ceramiki, betonu, klinkieru, a także tynków i fug. Nie zaleca się stosowania na powierzchniach całkowicie niechłonnych, takich jak granit polerowany, ponieważ brak absorpcji ogranicza skuteczność impregnacji.

Zastosowanie Dynasil Smart na kamieniu elewacyjnym może ograniczyć skutki naniesienia graffiti. Impregnat utrudnia wnikanie farby w strukturę materiału, dzięki czemu możliwe jest usunięcie większości zabrudzeń bez konieczności szlifowania lub stosowania agresywnych środków chemicznych.

Należy jednak zaznaczyć, że Dynasil Smart nie tworzy powłoki ochronnej w klasycznym rozumieniu systemów antygraffiti – jego działanie polega na zmniejszeniu przyczepności farby i ułatwieniu czyszczenia, nie zaś na całkowitej izolacji powierzchni.

W przypadku kamieni bardzo porowatych – takich jak niektóre odmiany wapieni czy trawertynów – skuteczność zabezpieczenia może być ograniczona. W takich sytuacjach zaleca się stosowanie preparatów antygraffiti na bazie wosków, które tworzą warstwę barierową na powierzchni materiału. Należy jednak pamiętać, że każdorazowe usunięcie graffiti wiąże się wówczas z koniecznością ponownego nałożenia warstwy ochronnej – wosk zostaje bowiem usunięty razem z zabrudzeniem.

Preparat nanosi się metodą natrysku lub za pomocą wałka. Wystarcza jednorazowa aplikacja, a wydajność wynosi 10–40 m² z litra. Optymalny efekt osiąga się w temperaturze od +10 do +25°C. Podłoże musi być suche, czyste i chłonne. Pełna odporność pojawia się po kilkunastu godzinach od nałożenia. W tym czasie powierzchnia powinna być chroniona przed opadami i zabrudzeniami.

Dynasil Smart nie wymaga polerowania ani zmywania nadmiaru, ponieważ nie tworzy filmu ani nie pozostawia smug.

Trwałość impregnacji zależy od warunków ekspozycji, rodzaju kamienia oraz sposobu użytkowania powierzchni. W przypadku elewacji i kamienia eksponowanego na warunki atmosferyczne, ochrona utrzymuje się do kilkunastu lat. W przypadku powierzchni często zmywanych – np. cokołów lub okładzin wewnętrznych – efekt może wymagać odświeżenia co 3–4 lata.

Preparat odporny jest na działanie UV, mrozu, słabych kwasów, zasad i alkoholi. Nie reaguje negatywnie z klejami mineralnymi ani zaprawami cementowymi.

Więcej informacji:

wwww.consil.com.pl

tel. +48 696 017 032

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.