Technologie

Z dłuta wzięte

Codzienność wielu Kolegów z naszej branży to piła, boczkarka, linka czy trak. Oczywiście dla równowagi: Merc, BMW, Volvo czy Infinity; potem Orlen, Lotos, Bank, telefon, telefon, telefon ; w domu: Żona, Dzieci, szkoła, działka, wakacje, raty... i tak ad mortem defecatam.

A przecież w naszej branży wszystko się wzięło od szlakownika, szpica, zębaka, brzeźniaka, gradziny, pucki, knypla czy ciosaka. Nazw jest dużo więcej, ale kto je dziś używa i pamięta? Kto – może poza odbijakiem – stosuje dłuta w codziennej praktyce? Fora internetowe pełne są wiadomości o piłach, tarczach, zębach, segmentach… Wszędzie diament, rzadziej korund, a stalmasa to dla wielu już tylko rdzawa magia przeszłości. Zdumiewające jest to, że wielu kamieniarzy lepiej zna się na samochodach, którymi jeżdżą, aniżeli na zawodzie, który uprawiają razem ze swoimi rodzinami i pracownikami.

Prawie nic nie ma na temat dłut, młotków pneumatycznych, sposobów ich używania i BHP pracy. Wiem. Są centra numeryczne, co zrobią wszystko i w każdej ilości. Tyle że to chwyt marketingowy dla wielu nuworyszy chcących błysnąć przed innym kamieniarzem swoim parkiem maszynowym. Rzeźbę czy dobrą kamieniarkę i tak musi wykonać człowiek – swoim okiem, ręką i dłutem – okryć ją swoim talentem. Maszyna jest jak ślepa kura. Nic sama nie widzi. Rzeźby spod maszyny są martwe, nieme i bezwartościowe. Nie budzą żadnych ludzkich emocji w odbiorcach, nawet te najdroższe, kosztujące tyle, co Bentley.

Wystarczy popatrzeć na pracownię Massimo Galleni, włoskiego mistrza rzeźby w marmurze, a w Polsce na: Michała Jackowskiego, Klaudię Matusiak, Jerzego Zyska, Łukasza Kuliga, Romana Jugo, Zbigniewa Zycha, Rafała Frankiewicza, Rafała Namiotę, pracownię kamieniarską Jacka Pawłowskiego czy pracownię Danaida Michała Misiaszka, by zachwycić się ich pracami. Są robione ręcznie, z pasją i nie powstają w dwu egzemplarzach w jeden dzień.

Wszystko zaczęło się od dłuta...

Można je kupić w wielu sklepach dla kamieniarzy. Ale to dłutka mało wyspecjalizowane. Najczęściej kupuje się tylko te do kucia liter, bo tylko litery jeszcze w wielu zakładach w kamieniu się kuje. Dłuta ręczne i dobre do kucia mają: Widuto, Wena-Prod (dawniej Kamyk) z Kielc, Marcin Gwarecki, Wena w Wieliczce, Weha, Bared w Piławie i sklepy strzegomskie.

Dominują dłuta o trzonku okrągłym, ale lepsze i poręczniejsze są te zrobione w sześciokąt lub zaokrąglony kwadrat. Dobre dłuta rzemieślniczej proweniencji ma Wena-Prod, bo są krótkie, mocne i świetnie leżą w dłoni. Dłuto nie może być za długie do kucia liter, bo jest niewygodne zwłaszcza w kuciu na cmentarzu. Krótkie łatwiej przyłożyć precyzyjnie do kamienia, łatwiej uderzyć, mniej się męczy ręka.

Bardzo ważna jest ostrość dłuta. W literaturze niemieckiej panuje przekonanie, że kąt wierzchołkowy dłuta do kamieni twardych powinien mieć 60°. Do marmuru: 55°. To dobry kąt, ale do łupania kamienia, a nie do jego cięcia. Litera przede wszystkim musi zostać zacięta i to ostro. Wtedy jej krawędź nie będzie się sypać. Ostre dłuto to efektywna i szybka praca, mniej wysiłku i lepszy efekt. Tępe – sami już wiecie…

Nie można zatem mieć jednego dłutka. Trzeba mieć je w zapasie i wszystkie ostre. I warto przy tym zmienić myślenie, że skoro dłutka są drogie, to zakupię ich mało. Zakup każdego narzędzia zawsze boli kieszeń, ale to jak z paliwem: muszę wlać, aby dojechać do celu, wrócić i żeby w baku jeszcze zostało na rano...

I warto zacząć się gimnastykować przed pracą i po jej zakończeniu, bo jak mówi chińskie przysłowie: gwarancją długiego życia i zdrowia są mocne nogi...

#RafałFrankiewicz #rafalfrankiewicz #zdlutawziete #zDłutaWzięte

Modernizacje nigdy się nie kończą

Z Jackiem Łatą,

właścicielem firmy Marmur-Płytki

z Podłęża k. Pińczowa

rozmawia

Paweł Szambelan

Ustalmy na początek nazewnictwo: to linia polerska czy linia do produkcji płytek?

To się nazywa linia polerska, ale tak naprawdę jest to kompletna linia do produkcji płytek. Linia całkowicie zautomatyzowana. Podaje się wymiary potrzebnych płytek i takie płytki z linii zjeżdżają – w dowolnym wykończeniu powierzchni: polerowane, szczotkowane, szlifowane, groszkowane. Teoretyczna wydajność to 57 m² na godzinę. Ale wiadomo, że w trakcie pracy trafiają się przestoje wywołane zdarzeniami losowymi lub warunkami technologicznymi. Dlatego podanie wielkości 140 m² na zmianę jest bezpieczną i w zasadzie gwarantowaną wielkością produkcji dostarczaną przez tę linię polerską.

O Twojej linii do produkcji płytek pisaliśmy w 2019 roku (Kurier Kamieniarski nr 4/2019). Co się zmieniło?

Tak naprawdę mam tę linię od 10 lat. Jak mówią Włosi, jest ona w połowie swojego cyklu życia. Przyjmuje się, że po 20 latach należy zastanowić się nad wymianą każdej maszyny na nową. Ponieważ to, co było najbardziej eksploatowane – czyli mocno zużyta 3-dyskowa rozcinarka poprzeczna sterowana ręcznie – groziło w każdej chwili awarią, zacząłem rozglądać się za zastępstwem. Szybko doszedłem do wniosku, że po co wydawać pieniądze na maszynę o takiej samej wydajności, lepiej dołożyć trochę i kupić coś, co da dodatkowe korzyści. Choćby większą produkcję mniejszym nakładem osobowym.

Co nowego wprowadziła do produkcji firmy nowa rozcinarka?

Jednym słowem: wydajność. Stara rozcinarka pozwalała na wydajność około 80 m² na zmianę. Nowa rozcinarka jest automatyczna, sterowana przez czujniki, z panelem dotykowym, na którym ustawia się wszystkie parametry cięcia. Ma możliwość ustawienia, co jest produktem głównym, a co może być produktem uzupełniającym. To znaczy: jeżeli głównym produktem jest płytka o wymiarach 60 x 60 cm, to takie płytki będą głównie wykrawane z podanego materiału, ale jeśli na bokach pozostanie jakiś fragment płyty, z którego da się wyciąć załóżmy element 30 x 60 cm, to maszyna będzie wycinać również takie płytki. Maszyna sczytuje wielkość płyty, przygotowuje plan rozkroju, z którego wynika, ile przykładowych płytek 60 x 60 cm będzie wykonanych, a z pozostałych fragmentów wycina produkt uzupełniający.

Maszyna wyposażona jest również w czujniki, które rozpoznają, czy na płycie są jakieś uszkodzenia. Takie miejsca są omijane przy przygotowywaniu rozkrojów. Dodatkowo operator może ręcznie zaznaczyć fragmenty, które maszyna powinna ominąć, bo mają wady. To zaznaczenie może się odbywać na wspomnianym panelu dotykowym lub przy pomocy specjalnego flamastra bezpośrednio na materiale. To bardzo dobre rozwiązanie, ponieważ oko ludzkie jest dużo doskonalszym narzędziem niż jakiekolwiek czujniki elektroniczne.

Jak obecnie wgląda proces produkcji?

Blok jest rozcinany na płyty o grubości 18 lub 20 mm. Oczywiście grubość płyty może być praktycznie dowolna, jednak inne grubości wykonujemy wyłącznie na zamówienie. Na przykład na zamówienia konserwatorów zabytków często wykonujemy płyty o grubości 3-4 cm.

Płyty przekazywane są na linię, która w zasadzie jest trzyelementowa. Sercem jest polerka, która kalibruje i poleruje płyty o szerokości do 65 cm i praktycznie dowolnej długości. Przed polerką jest rozcinarka wzdłużna, która przygotowuje pasy o zadanej szerokości. Czyli do produkcji płytek o szerokości 60 cm pasy będą kalibrowane do tej szerokości. Na końcu jest rozcinarka poprzeczna – ta nowa, 6-dyskowa, sterowana numerycznie. Później suszenie i układanie na paletach gotowego produktu. To równie ważny element ciągu. Po pierwsze po to, żeby operator nie musiał nosić mokrych kamieni. Po drugie: na suchym materiale łatwiej zobaczyć ewentualne wady i dokonać kontroli jakości płytek.

Czyli inwestycję uważasz za zakończoną.

Bynajmniej. Inwestycje nigdy się nie kończą. To nieustająca modernizacja. Wymiana jednego elementu często ukazuje mniejszą wydolność innego. Po zwiększeniu wydajności produkcji płytek z 80 do 140 m² okazało się, że piły rozcinające bloki na slaby znów są najmniej wydajnym elementem tego ciągu. Na razie, przy 40-godzinnym tygodniu pracy, ta produkcja zaspokaja potrzeby rynku. To cieszy, bo od 2012 roku sukcesywne zwiększanie wydajności linii jest na bieżąco odbierane przez klientów. I świadczy o popularności polskich materiałów. Z drugiej strony zamówień jest tak wiele, że klient czeka na zamówiony towar. Pozytywem, z punktu widzenia klienta, jest to, że produkt pod dane zamówienie jest produkowany specjalnie pod to zamówienie. Jednak dla mnie idealną sytuacją byłoby, gdyby na magazynie była pewna ilość gotowych płytek i klient mógłby zrobić zakupy z natychmiatowym odbiorem z placu. Czyli czeka mnie inwestycja w piły, by obok bieżącej produkcji móc stworzyć zapas magazynowy.

Modernizację swojego zakładu zacząłem 33 lata temu, czyli od kiedy funkcjonuje firma. Najnowsza inwestycja stała się przypadkowo potwierdzeniem, jak zmienia się świat w ostatnich latach.

Można powiedzieć, że bezpośrednią przyczyną obecnego stanu rzeczy jest to, że w którymś momencie zostały odcięte dostawy materiału z Dalekiego Wschodu. Cała Europa zaczęła przetwarzać swój lokalny kamień i nagle okazało się, że przy takiej wielkości produkcji wszystkie zakłady potrzebują modernizacji.

Jak oceniasz efekty modernizacji?

Wspaniała, najnowocześniejsza w Polsce, linia do produkcji płytek. Przy czym należy zaznaczyć, że linia jest modernizowana nie dlatego, że się zmienia profil klientów, tylko dlatego, by dostarczyć większą ilość towaru na rynek przy mniejszym zaangażowaniu osób. Dzięki tej automatycznej linii mogę wyprodukować więcej płytek przy mniejszej liczbie pracowników ją obsługujących, a pracownicy mogą zająć się innymi zadaniami. Chodzi tu tylko o walor czysto ekonomiczny.

Podsumowując.

Zlikwidowaliśmy wąskie gardło, czyli manualną rozcinarkę poprzeczną firmy Pedrini, wymieniając ją na sześciodyskową w pełni automatyczną obcinarkę tej samej firmy. Oczywiście oznacza to, że pojawiło się nowe wąskie gardło, którym w tej chwili są piły rozcinające bloki. Poprzednio przerabiałem na bieżąco wszystko to, co dostarczały piły – maszyny pracowały 8 godzin przez 5 dni w tygodniu. Przy obecnej wydajności, która powstała po uruchomieniu nowej rozcinarki poprzecznej, linia w ciągu dwóch-trzech dni jest w stanie przerobić tygodniową produkcję pił. Podsumowując: mam nowoczesny zakład, który jest ciągle modernizowany, a modernizacja raz zaczęta nigdy się nie kończy.

Tomasz Rogala

(TGR, Świebodzice)

Zamontowaliśmy w tym roku w firmie Marmur-Płytki Jacka Łaty automatyczną rozcinarkę poprzeczną produkcji Pedrini jako element modernizacji jego linii do produkcji płytek. W momencie uruchomienia – w 2010 roku – była pierwszą od lat 80-tych nową, kompletną linią do produkcji płytek marmurowych w Polsce. I jak dotychczas jedyną. Jacek Łata zdecydował się wtedy zamienić starą polerkę polerującą do 45 cm na linię produkcyjną o maksymalnej szerokości obróbki do 60 cm. Bo tego żądał od niego rynek.

Po wielu latach pracy na oryginalnych maszynach, klient zdecydował się na wymianę ręcznej przecinarki 3-tarczowej na 6-tarczową w pełni automatyczną, z funkcją automatycznego rozpoznawania długości pasa. Nowa maszyna to model topowy w swojej grupie.

Nieoficjalnie mogę zdradzić, że trwają prace nad uruchomieniem podobnej linii produkcji Pedrini na Śląsku. To naprawdę istotna i ważna wiadomość. Jeszcze kilkanaście, kilkadziesiąt lat temu takich linii – oczywiście prostszych – było w Polsce kilka: w Stroniu Śl., Jordanowie, Kielcach, Morawicy, Pińczowie i Sławniowicach. Wszystkie pamiętajace czasy komuny. Teraz z żalem trzeba powiedzieć, że mamy własne, ciekawe marmury, ale ich prawie nie wydobywamy, a jak już wydobędziemy, to nie mamy czym ich przerabiać.

Cieszy więc, że będzie druga linia pracująca na polskich marmurach. Nie chodzi o to, czy są ładne, bo to rzecz gustu, ale o to, że stosowanie w budownictwie lokalnych materiałów jest bardziej ekologiczne, co znajduje zresztą swoje odbicie w międzynarodowych certyfikatach takich, jak np. BREEAM, i nadaje budynkom bardziej „swojski”, lokalny wygląd.

Jako przedstawiciel Pedrini w Polsce cieszę się z każdej dostarczonej maszyny. Te do marmuru cieszą mnie jednak podwójnie, bo polski marmur przeżył ogromny regres po 1990 roku.

Wychodząc poza standard

Portrety nagrobkowe zobaczyć można prawie na każdym cmentarzu, na wielu pomnikach. Przeważająca ich większość to standardowe lub wypukłe porcelanki owalne.

Te standardowe – czyli grubości ok. 0,5 cm – produkowane są metodą prasowania i dają gwarancję trwałości (o ile są poprawnie wyprodukowane i przyklejone, a ich nasiąkliwość nie przekracza 1%). Płytki wypukłe są natomiast wytworzone metodą wylewania. To głównie stare porcelanki lub ich nowoczesne imitacje. Coraz częściej na nagrobkach można zobaczyć także kryształy. Popularnością wśród klientów cieszą się przede wszystkim klasyczne prostokąty fazowane lub proste.

Większość osób wybiera właśnie takie minimalistyczne i klasyczne rozwiązania. Czasami jednak klient szuka czegoś więcej, czegoś ciekawego, czegoś, czego jeszcze sam do tej pory nie widział. Na świecie jest około 7,9 mld ludzi, a w samej Polsce mieszka nas prawie 38 milionów. To przecież oczywiste, że każdy ma inne upodobania, preferencje, czy gusta. Tak samo, jak kamieniarze stale poszerzają swoją ofertę, aby zaspokoić potrzeby klientów w zakresie różnorodności kolorów, materiałów i kształtów, producenci fotoceramiki pomagają wyjść naprzeciw tym potrzebom poprzez szeroką ofertę swoich produktów.

Co można zatem zaproponować osobie, dla której zwykły owal zdaje się być zbyt oczywisty?

Warto sięgnąć wtedy głębiej do oferty fotoceramiki i fotokryształów. Prawie każdy producent oferuje obecnie podstawowe kształty typu serca, okręgi, kwadraty, czy pergaminy. Jednak posiadanie obszernych magazynów, które pomieszczą tysiące płytek oraz zatowarowanie ich na zapas jest dość trudne i kosztowne. Na szczęście na polskim rynku można znaleźć producenta fotoceramiki, który oferuje bardzo szeroką ofertę płytek niestandardowych, także tych wstępnie dekorowanych, dzięki czemu nawet bardzo wymagający klient znajdzie coś, co przypadnie mu do gustu.

Jednym ze sposobów na urozmaicenie portretu nagrobnego jest wykorzystanie niestandardowego kształtu fotoceramiki (fot. 1). Wybierając przykładowo porcelanę składającą się z kilku sekcji, mamy dowolność tworzenia kompozycji zawierającej fotografię, pamiątkową sentencję, czy też grafikę pomysłu klienta.

Może osoba zmarła miała pasję, którą chciałaby także uwiecznić na porcelanie? Może tworzyła piękne rękodzieło lub pisała poruszające wiersze, do których możemy mieć dostęp przez kod QR (fot. 2) wypalony na porcelanie?

Alternatywnie można zaproponować klientowi porcelanki wolnostojące (fot. 3). Zarówno kiedy kształt nagrobka wymusza skorzystanie z takiego rozwiązania, jak i wtedy, kiedy kreatywność klienta pozwala na mniej standardowe podejście do realizacji.

Wiele osób nie zdaje sobie sprawy z faktu, że porcelanki nagrobkowe mogą być także wstępnie dekorowane (fot. 4), a więc zawierać kolorowe elementy ozdobne. Taka propozycja przypadnie do gustu szczególnie osobom, którym podoba się wykorzystanie koloru i złota w zdobieniach. Wybór porcelanek w kształcie książek, pergaminów, czy też tablic z wizerunkami Świętej Rodziny może być ciekawą propozycją szczególnie dla klientów reprezentujących starsze

pokolenie.

Porcelanki mogą być wstępnie dekorowane

Artykuł na podstawie materiałów własnych firmy Opal.

Szybki i precyzyjny montaż liter

Montaż liter z metaloplastyki bywa dla niektórych firm kamieniarskich sporym utrapieniem.

Na rynku od dawien dawna prym wiodą litery z kołkami montażowymi, pod które należy wywiercić otwory montażowe w materiale, w którym chcemy je osadzić.

Drugim rozwiązaniem jest klejenie. Oczywiście można używać w tym celu dostępnej chemii, klejów w tubach, klejów dwuskładnikowych epoksydowych. Ma to niestety pewną wadę. Mianowicie po dociśnięciu znaku, litery do płyty nagrobkowej, nawet najmniejszy nadmiar kleju pozostawia nieestetyczną obwódkę. Cała operacja może być frustrująca i czasochłonna.

Alternatywą dla drugiego typu montażu jest używanie liter, które posiadają montażową taśmę dwustronnie klejącą. Jednak każdy, kto kiedykolwiek kleił litery wie, ile trudu trzeba włożyć w równe naklejenie liter.

Dlatego do liter zamawianych w Rodlew QMD bezpłatnie dodajemy szablony montażowe ułatwiajace i przyspieszające pracę. Jest to pasek kartonu z wyciętymi w nim gniazdami na umiejscowienie liter/znaków. Umieszczone w gniazdach znaki są podtrzymywane naklejoną od przodu taśmą. Co jest istotne, taśma ta nie pozostawia śladów kleju np. na wypolerowanej powierzchni.

Wystarczy zdjąć z taśmy umieszczonej na literach i cyfrach papier zabezpieczający i całość, razem z szablonem, przyłożyć do odpowiednio przygotowanej powierzchni płyty nagrobkowej.

Do każdego zamówienia na litery z taśmą dwustronnie klejącą dodajemy ulotkę informacyjną, jak prawidłowo przygotować powierzchnię, do której chcemy je przykleić. Niezmiernie istotne jest dobre odtłuszczenie powierzchni, odpowiednia temperatura oraz wcześniejsze przygotowanie rozmieszczenia, gdyż raz przyklejona litera jest trudna do oderwania i nie nadaje się potem do ponownego montażu. Ten element należy do nas odesłać, a my „uzbrajamy” go ponownie w taśmę klejącą.

W firmie Rodlew QMD korzystamy ze sprawdzonych, światowych rozwiązań, a taśma wykorzystywana w procesie produkcji to produkt znanej firmy 3M. Nabywamy ją wyłącznie u sprawdzonych dystrybutorów, gdyż asortyment 3M jest bardzo często podrabiany.

Szablony to duże ułatwienie, przyspieszenie pracy oraz estetyka wykonania. Całość produkcji począwszy od wycięcia litery, poprzez jej obróbkę, nałożenie taśmy aż po wycięcie szablonu wykonujemy w naszej firmie. Dlatego mamy pełną kontrolę nad całym procesem i jesteśmy pewni jakości końcowego produktu.

Gotowe do montażu litery umieszczone w szablonie

Artykuł na podstawie materiałów własnych Rodlew QMD

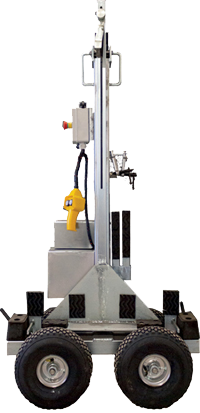

EDSTONE – 800 Podnośnik do płyt

Jesteśmy w branży od 1979 roku, a ostatnie lata przynoszą duże zmiany. Każdy przyzna, że jako branża borykamy się z brakiem wykwalifikowanych pracowników. Dlatego skostruowaliśmy sobie narzędzie, które miało ułatwić pracę w naszej firmie. Początkowo miało być używane wyłącznie do naszych potrzeb, lecz dość szybko się okazało, że inne firmy kamieniarskie też są nim zainteresowane.

Podnośnik EDSTONE-800 to nowoczesna alternatywa dla tradycyjnego transportu płyt kamiennych. W bezpieczny i szybki sposób umożliwia podniesienie, przetransportowanie, załadunek materiału o dużej masie przy małym nakładzie sił operatorów. Za pomocą wyciągarki linowej – zasilanej akumulatorowo – oraz systemu rolkowego do podniesienia i przetransportowania płyty o wadze do 800 kg wystarczy dwóch pracowników, a niewielki rozstaw kół sprawia, że bardzo dobrze radzi sobie z wąskimi przejazdami i w każdym terenie. Koła są pompowane, więc opory toczenia są minimalne, a podjazd na krawężnik nie będzie problemem.

Projekt powstał 3 lata temu i przez ten czas był dopracowywany i testowany. Został również sprawdzony pod względem konstukcyjnym i wytrzymałościowym. Potwierdzeniem jest certyfikat CE, który EDSTONE – 800 posiada. CE to europejskie oznaczenie świadczące o zastosowaniu i spełnieniu przez producenta odpowiednich wymagań zawartych w dyrektywach europejskich, a także w normach powiązanych z wyrobem – wyrób nim oznaczony spełnia odpowiedni poziom bezpieczeństwa. Podnośnik EDSTONE – 800 jest też chroniony patentem.

Parametry techniczne podnośnika są wystarczające w większości prac wykonywanych w kamieniarstwie. Udźwig 800 kg i wysokość podnoszenia 110 cm pozwalają, by załadować i rozładować kamienną płytę z samochodu dostawczego. Przemyślana konstrukcja rolek będących na wyposażeniu podnośnika pozwala na łatwe manewrowanie płytą na samochodzie bez nadmiernego wysiłu ze strony operatora. Podnośnik w pracy pokazuje film, do którego link znajduje się w QR kodzie umieszczonym obok. Warto go obejrzeć, by zobaczyć jak przydatnym urządzeniem jest EDSTONE – 800.

Sam podnośnik ma niewielkie rozmiary i dzięki temu jest łatwy w transporcie. Waży 85 kg, a wymiary to szerokość 40 x 10 cm i wysokość 170 cm.

EDSTONE – 800 to przede wszystkim polski produkt, adresowany do firm kamieniarskim. Jego użycie podnosi bezpieczeństwo pracy oraz poprawia warunki BHP. Umożliwia wykonanie tej samej pracy przez mniejszą liczbę pracowników i przy mniejszym wysiłku. Pomaga chronić użytkowników przed urazami spowodowanymi przeciążeniami układu mięśniowo-szkieletowego.

EDSTONE – 800

udźwig: 800 kg

wysokość podnoszenia: 110 cm .

zasilanie akumulatorowe

koła terenowe

certyfikat CE

Informacje i zamówienia:

Edward Kowalski

tel. 506 038 139

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.