Technologie

Prawidłowe użytkowanie liny diamentowej do cięcia cz.2

W poprzednim numerze Kuriera Kamieniarskiego omówiłem podstawowe zasady pracy z liną diamentową oraz zasadnicze parametry jej instalacji na jednolinkach i wielolinkach. Wspominałem również o istotnej dla równomiernego zużywania się liny autorotacji wywoływanej skręceniem liny i odpowiednim ustawieniem kół napędowych. W tym artykule przedstawiam „ściągę” jak prawidłowo korzystać z liny.

Optymalne wykorzystanie liny diamentowej wymaga przestrzegania następujących zasad:

• regularna kontrola obracania się liny diamentowej wokół własnej osi – z użyciem kawałka taśmy izolacyjnej lub namalowanej kreski na linie;

• regularna kontrola sposobu zużywania się koralików – unikanie owalizacji lub zużycia stożkowego;

• wymiana złączki zawsze, gdy występuje nadmierne zużywanie się koralików w jej pobliżu, widać pęknięte druty przy złączce, a także w razie konieczności dodatkowego skręcenia liny;

• dobrą zasadą jest profilaktyczna wymiana złączki w regularnych odstępach czasu pracy (np. co 100 m2 lub 60-80 h pracy), co zapobiega ewentualnym zerwaniom i owalizacji liny;

• siła naprężenia liny powinna wynosić 230 – 280 kg dla linki nośnej o średnicy 4,5 mm (średnica koralików 8-9 mm) oraz 160-220 kg dla linki nośnej 3,9 mm (średnica koralików 6-7 mm) – parametr do sprawdzenia u dostawcy liny;

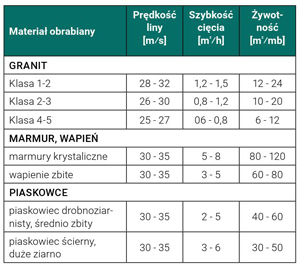

• odpowiednie parametry pracy maszyny (patrz tabela poniżej) – podane parametry pracy należy traktować jako zalecane, w szczególnych przypadkach można je w pewnym zakresie modyfikować w zależności od ciętego kamienia;

• obserwacja poboru prądu jako prosty wskaźnik jakości pracy – dla typowych bloków o średniej twardości można przyjąć, że pojedyncza lina pobiera prąd 2-3A, jest to różnica wskazań amperomierza silnika w czasie cięcia i podczas biegu jałowego maszyny; zbyt duży pobór prądu świadczy o nadmiernych oporach cięcia i może powodować zerwanie liny, zaś zbyt mały pobór prądu może powodować zagładzenie korali i zatępienie liny;

• podczas ostrzenia liny należy zmniejszyć prędkość liniową o ok. 4 m/s w stosunku do prędkości podanych w tabeli;

• wskazane jest zmieniać rodzaj ciętego kamienia (twardy – miękki – twardy itd.), aby zapewnić najlepsze osiągi liny;

• nie wolno dopuszczać do nadmiernej wibracji liny w czasie pracy – mała zmiana prędkości liny pozwala na ogół na wyeliminowanie tego zjawiska;

• kontrola stanu okładzin na kołach – zużyte okładziny mogą powodować wibracje liny;

• regularne czyszczenie koła maszyny – osady błota mogą powodować niewyważenie kół, a w konsekwencji wibrację liny;

• jeśli to nie jest konieczne, należy unikać stosowania dodatkowych kół prowadzących linę – ich obecność obniża żywotność linki nośnej i może powodować owalizację koralików, gdyż hamuje autorotację liny;

• stale kontrolować ilość wody chłodzącej i sposób jej doprowadzenia do strefy cięcia.

TECHNIKA CIĘCIA – woda

Cięcie liną diamentową wymaga chłodzenia wodą w ilości ok. 15 l/min, przy ciśnieniu 1 bar. Wodę doprowadza się do strefy cięcia, z tym, że największą ilość wody podaje się w miejscu wchodzenia liny w cięty materiał, a mniej w miejscu wychodzenia liny. Ilość podawanej wody powinna być kontrolowana: nadmiar wody wywołuje bowiem zjawisko poślizgu – aquaplaningu – i zmniejszenie szybkości cięcia, może powodować też powstawanie zarzynów na płytach (charakterystycznych śladów po linie). Natomiast niedobór wody spowoduje przyspieszone zużywanie się koralików diamentowych.

Z dłuta wzięte cz.3

W ślad za wcześniejszymi zapowiedziami, ten wywód będzie o włoskich dłutach do marmuru. Zacznę od Cuturi, Giorgi i Milani, bo próbowałem ich. Wspomnę też o innych cudzoziemcach osobiście mi znanych. I z dużą radością podzielę się swoimi spostrzeżeniami.

Milani – dla mnie – jest dłutem poprawnym, ale bez szału. Przeznaczone są do marmuru, steatytu, alabastru i wapieni. Osobiście znam miłośnika dłut tej firmy: Michała Misiaszka. Jego te dłuta słuchają, ale on pracuje młotkami F+K. W moich młotkach Cuturi dłuta Milani furory nie robią. Może dlatego, że młotek Cuturi bije żwawo, finezyjnie po włosku, niczym ferrari w Grand Prix w Monte Carlo, a F+K to typowy młotek niemiecki: miarowy, jednostajny niczym mercedes 115 na paradzie pod Bramą Brandenburską… Więc zauważmy w tym momencie, że dłuto i młotek to nieodłączny tandem i wrócimy jeszcze do tego później lub w kolejnym artykule.

Giorgi to dłuta do miękkiego marmuru i wapieni, twardy marmur nie jest już ich ulubionym materiałem. Więc wybieram dłuta Cuturi. Dłuta te to level wyższy: są sztywne, dobrze siedzą w dłoni, ich płytka nie jest twarda i daje się naostrzyć na zwykłym kamieniu szlifierskim. Dobrze przenoszą uderzenie bijaka w kamień.

Wszystkie one mają rozmiar 12,7 mm, co oznacza że można ich używać w młotkach o większej średnicy tulei prowadzącej niż typowa 10,2 mm. W ogólności: dłuta o średnicy 12,7 mm są o wiele masywniejsze od dłut 10,2 mm. Do marmuru to optymalne rozwiązanie.

Wytłumaczę to na przykładzie gradziny: dzięki masie dłuto nie ślizga się po materiale, ale zbiera zadaną mu warstwę, jest przy tym łatwiej je kontrolować i prowadzić. Dłuta lżejsze mają tendencję do wyskakiwania ze szlaku. Nie muszę tu nadmieniać, że warunkiem sine qua non jest tu ostrość dłuta. O sposobach ostrzenia też powiem później, bo to odrębny temat na długie dywagacje.

A wracając do dłuta. Napisałem, że dłuta Cuturi dobrze nadają się do marmuru. Ale nie do świeżego, wydobytego prosto z podziemnej kopalni z Carrary! Jak pamiętacie, w historiach o Michale Aniele jest ustęp o świeżo wydobytym marmurze, który był miękki do tego stopnia, że można go było rzeźbić łyżeczką do herbaty... Hmm… Bynajmniej! Marmur Statuario z Carrary wydobyty z wnętrza góry nie jest mięciutki i przyjemniutki w obróbeczce. Jest twardy, na poziomie strzegomskiego granitu; fakt że obrabia się tak samo we wszystkich możliwych kierunkach, ale dzwoni przy tym jak kościelny przed mszą wielkanocną. Piła do marmuru się ślizga zamiast ciąć, modły do Pana B. nie skutkują obniżeniem jego twardości. Cóż wtedy począć? Ano, usiąść, zapalić, nalać po jednym i poczekać 4 miesiące, aż się rozpręży i zmięknie. Tak. Zmięknie! Wtedy można zacząć pracować.

Kto nie ma konieczności pracy w świeżym Statuario, ten nie musi czytać tego akapitu, bo ma materiał już rozprężony, z którym dłuto Cuturi sobie doskonale poradzi. Ale jeśli ma do roboty świeży marmur prosto z podziemnej ściany, to musi się zaopatrzyć w dłuta Guillet, bo tylko one dają radę w takiej sytuacji. Koncepcja dłut Guillet to inny poziom w myśleniu o dłucie. Kto z Francji lubi francuski pocałunek, francuski prysznic i wina Pays de la Loire, ten oprócz Catherine Deneuve musi pokochać dłuta Guillet.

Pourquoi? Parce qu’ils sont brillants. To dłuta o zupełnie innym kształcie trzonu – zwężonej w stożek główce i dwu twardościach płytki widiowej. Twardej do piaskowca i marmuru oraz miękkiej do granitu. To lekkie dłuto, którego materiał doskonale przenosi energię uderzenia bijaka na koniec płytki.

Dzięki stożkowej główce można na dłuto ręczne (bo taki jest bazowy model dłut Guillet) założyć końcówkę do młotka na 10,2 mm lub na 12,7 mm. To samo dłuto można zatem użyć na trzy różne sposoby! Ani Włosi, ani Niemcy czy Szwedzi nie mają takiego rozwiązania. Poza tym: wąska, wysunięta daleko do przodu końcówka widiowej płytki doskonale penetruje wszelkie zakamarki wykuwanej rzeźby. Jak tu nie kochać takiego dłuta?! Zwłaszcza, że sprzedawcy z Wena Wieliczka świetnie potrafią doradzić w tym zakresie.

Dłuta Guillet mają jeszcze jedną cechę: główkę dłuta razem z płytką daje się odchylić od osi dłuta w dowolną stronę. Co takie odchylenie od osi powoduje? Dzięki skrzywieniu osi dłuta zyskujemy możliwość pracy dłutem prostym jako dłutem kształtowym, które łatwiej wybiera z zakamarków rzeźby niepotrzebny tam materiał. Tego patentu nie ma nikt poza Guillet!

A czy dłuta przeznaczone do twardych kamieni nadają się też do piaskowca?

Sam piaskowiec, w zależności od pochodzenia, mocno różni się między sobą. Piaskowiec średnio twardy nie lubi dłuta ciężkiego, bo jest mało efektywne; dłuto wydaje się grzęznąć w materiale, więc lepiej się sprawdzi w nim dłuto lżejsze, smuklejsze. Piaskowiec miękki zaś najefektywniej jest kuć dłutami stalowymi, bo te najlepiej przeniosą energię uderzenia bijaka. Mistrzami w tej konkurencji są Czesi. W czeskich sklepach dla kamieniarzy można kupić „socharskie dlata kovane”, czyli rzeźbiarskie dłuta kute. Czesi robią dłuta dostosowane do piaskowców jakie u nich występują. Są to dłuta mocne i twarde, odporne na ścieranie, dobrze leżące w dłoni, bo Czesi dużo kują ręcznie w kamieniu. Nie są to dłuta drogie. Są ze stali, której twardość, sprężystość jest dostosowana optymalnie do kucia czeskiego piaskowca. Naszego zresztą też. Więcej o tych dłutach na stronie: naradi-prometheus.cz. W marmurze się nimi nie poszaleje, ale – co ciekawe – w odbijaniu napiórkowanego twardego granitu czy Carrary – przy pomocy młotka Cuturi – radzą sobie wyśmienicie! Czy poradzą sobie w innym materiale – np. w twardym piaskowcu?

Piaskowce Dolnośląskie czy z okolic Limanowej to materiały o dużej twardości. Tu potrzebna jest moc i wytrzymałość na ścieranie. Ale nie nadmierna. Rzecz w tym, by dłuto w miarę długo trzymało ostry kąt ostrza i nie było ciężkie, bo tylko takie efektywnie urabia kamień. Musi nim się też wygodnie szlakować, bo to sposób na kucie w piaskowcu. Ale nie może być za twarde, nie może dzwonić.

Dłuta trzeba słuchać. Ono mówi. Do operatora i do kamienia. Dźwięk przy kuciu dla wprawnego ucha jest jak 200 kantat J. S. Bacha. W każdym kamieniu dźwięk będzie inny; ale dążyć należy do dźwięku czystego, niezbyt wysokiego. Bach też pisał jedną kantatę na jeden tydzień liturgiczny i starał się w niej muzycznie jak najlepiej uchwycić istotę spraw boskich. Zbyt wysoki czysty ton to dłuto za twarde do tego kamienia; dźwięk niski i bezdźwięczny – to znak złego dłuta lub pękniętej płytki widiowej... Więc dłuta trzeba słuchać jak Żony, a nie Teściowej (bo Żon trzeba słuchać z uwagą i przejęciem, gdyż to Anioły naszego życia: utulą, wyprowiantują do pracy, dadzą rozrywkę po pracy… a mowa Teściowej jest jak kompresor w zakładzie u liternika: po porannym rozruchu do wieczora się nie wyłączy ani na chwilę, poza tym chlapie olejem).

Dźwięk dłuta związany jest tak naprawdę z wibracjami, w jakie wpada dłuto podczas pracy. Pamiętajcie, że i kamień też częściowo oddaje energię uderzenia dłuta. Jeśli te dwie wartości się spotkają czołowo, to dłuto nie będzie kuć efektywnie, a trzonek będzie nieprzyjemnie drżeć w dłoni. Takie dłuto należy odłożyć do innego kamienia, na inną okazję. Lepiej wziąć drugie, bardziej miękkie, może ono pójdzie.

Dlatego namawiam, by mieć dużo dłut od różnych producentów, bo to jedyna rada na efektywną pracę. Trzeba też szukać dłut dopasowanych do własnej ręki i własnego młotka. Jeśli ma się młotków dwadzieścia, to ilość dłut zaczyna się mierzyć już nie na sztuki, ale na pojemniki i na kilogramy.

À propos młotków: pamiętajcie o podstawowej rzeczy, jaką jest właściwe ciśnienie robocze. Nie 8 czy 10 barów (jakie jest w waszej sieci), tylko 4,5, maksymalnie 5 barów – jakie przewidział producent młotka. Ale o tym w następnym odcinku.

#RafałFrankiewicz #rafalfrankiewicz #zdlutawziete #zDłutaWzięte

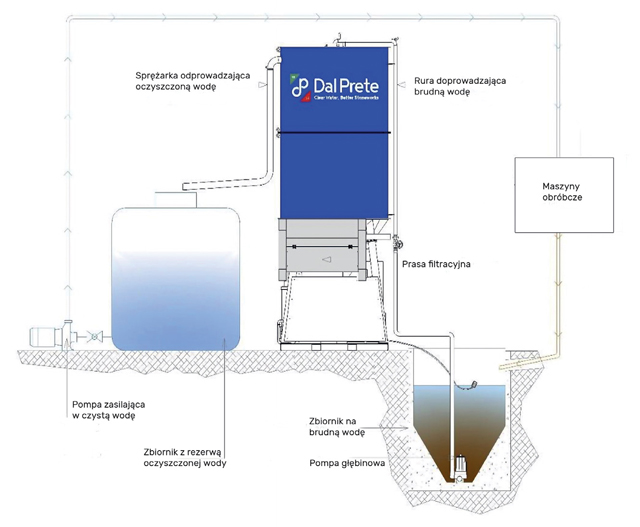

Zarządzanie wodą według Dal Prete

Dziś nikogo nie trzeba już przekonywać, że odpowiednia dbałość o wodę technologiczną to większa wydajność produkcji i niższe koszty – zarówno samej wody, jak i utylizacji odpadu oraz eksploatacji maszyn. Włoska firma Dal Prete proponuje w tym zakresie nowe rozwiązania wykorzystujące zamknięty obieg wody.

Firma Dal Prete od 1964 roku projektuje i wdraża rozwiązania dotyczące oczyszczania wody i powietrza w zakładach kamieniarskich. Za cel postawiła sobie oszczędność miejsca w zakładzie, automatyzację i dostosowanie systemu do konkretnego miejsca jego użytkowania.

Klasyczne systemy oczyszczania z osadnikami lub workami produkują duże ilości osadu, zajmują dużo miejsca (sam proces i składowanie osadu) oraz wymagają czasu potrzebnego na osadzania. A jakość wody po takim procesie też pozostaje wątpliwa. Nie wspominając o przestojach w produkcji spowodowanych tzw. przerwami technologicznymi na oczyszczanie odstojników czy wymianę worków.

Z tych powodów warto rozważyć propozycję Dal Prete.

Maszyny Dal Prete są kompaktowe i dlatego zajmują mało miejsca. Ich automatyczne systemy zapewniają ciągłość pracy całego układu przy minimalnym udziale obsługi. Automatyzacja ta też wpływa na optymalizację zużycia wody oraz jej jakość – system sam czuwa nad tymi parametrami.

Dobór odpowiedniego systemu filtrującego to odpowiednio przygotowany proces. Firma Dal Prete towarzyszy swoim klientom na każdym etapie.

W pierwszej kolejności analizowane jest zapotrzebowanie na wodę: zużywane ilości, potrzebna wydajność, ciągłość dostawy i oczekiwana jakość wykorzystywanej wody. Wpływ na to ma liczba, rodzaj i rozmieszczenie maszyn w zakładzie oraz dotychczas napotykane problemy. Później brana jest pod uwagę dostępność miejsca na montaż oraz oczekiwania klienta wobec wydajności systemu uzdatniania wody. W tym momencie również badana jest woda krążąca w zakładzie, by dobrać odpowiednie koagulanty i fluktuanty. Na tej podstawie przedstawiane są rozwiązania, spośród których wybierane jest urządzenie optymalne dla zamawiającego.

Kolejnym etapem jest przygotowanie zakładu kamieniarskiego do montażu wybranego systemu. Wybór i przygotowanie miejsca montażu, projekty potrzebnych instalacji, dobór komponentów i oprogramowania. W tym czasie produkowany jest system dopasowany do tych potrzeb. Gdy wszystko jest gotowe, montowany jest system uzdatniania wody oraz następuje jego uruchomienie i szkolenie z obsługi. To również moment, kiedy system jest precyzyjnie dostrajany do warunków pracy – badane są jakość oczyszczonej wody i własności pozostałych osadów.

Schemat obiegu wody technologicznej w zakładzie kamieniarskim

Po uruchomieniu serwis Dal Prete pozostaje w stałym kontakcie z klientem, aby zapewnić pomoc na każdym etapie użytkowania, wykluczyć błędy, reagować na ewentualne awarie oraz doradzać w miarę potrzeb.

Na podstawie wieloletnich doświadczeń zauważono, że zaproponowane rozwiązania przedłużają żywotność maszyn o 20%, pozwalają zaoszczędzić do 30% wody oraz zmniejszają koszty utylizacji odpadów o 50%.

Podstawą oferty są 4 modele kompaktowych oczyszczalni wody o wydajności od 150 do 750 litrów na minutę oraz urządzenie filtrujące o wydajności do 40 l/min.

Najmniejsza z oczyszczalni zajmuje tylko 4 m2 powierzchni, filtruje do 150 l/min. brudnej wody, dysponuje 10-calowym ekranem dotykowym i może być obsługiwana przez sieć komputerową LAN. Kolejne modele mają większą wydajność, aż do 750 litrów na minutę. Każda z nich zapewnia automatyczne działanie i stały przepływ wody.

Do użytkowników CNC jest skierowana oferta Dal Prete Just Water 3.1. To niewielkie, dwustopniowe urządzenie filtrujące o wydajności do 40 litrów na minutę usuwające z wody wszelkie zanieczyszczenia większe niż 5 µm.

Informacji na temat urządzeń Dal Prete udzieli polski przedstawiciel:

Kam Serwis Sp. z o.o. z Tarnobrzega

tel. 602 594 783

www.kamserwis.com.pl

e-mail: biuro@kamserwis.com.pl

Prawidłowe użytkowanie liny diamentowej do cięcia kamienia

Lina diamentowa jest od wielu lat najbardziej popularnym narzędziem używanym do cięcia bloków na slaby i zdecydowanie wyparła z naszego rynku inne techniki cięcia. Zdecydowały względy ekonomiczne – taniejące narzędzie, jakim jest lina diamentowa, wzrost jej wydajności oraz inne powiązane koszty jak energia, woda, oszczędność ciętego materiału – to wszystko przechyliło szalę na korzyść tej techniki cięcia.

Ważne są także inne zalety tej metody cięcia – mniejszy hałas, lepszy komfort pracy operatora niż przy cięciu na diakersach lub trakach wahadłowych oraz prostota traków linowych i mniejszy koszt inwestycji w maszyny oraz ich fundamenty.

Cięcie bloków odbywa się na trakach jedno- lub wielolinowych. Zasadniczo technika cięcia jest jednakowa w obu przypadkach – zalecenia i wskazówki odnośnie użytkowania liny są podobne. Przy wielolinach zaleca się ściślejsze stosowanie do zalecanych parametrów, z uwagi na problemy, jakie mogą powstać w przypadku zerwania liny. Oczywiście przy wielolinach używa się raczej lin cieńszych – fi 6,7 mm, zaś na trakach jednolinowych zazwyczaj fi 8 lub 9 mm.

Na trakach wielolinowych często używa się lin bezkońcowych – zaplatanych (bez złączek). Jeśli zaś używa się złączek – to są one profilaktycznie wymieniane co 70-100 godzin pracy, bowiem najczęściej lina zrywa się właśnie w miejscu łączenia. Także prędkości cięcia (opadu lin) są nieco mniejsze, aby nie przeciążać lin i ograniczyć ryzyko jej zerwania – skutkiem zerwania może być uszkodzenie innych lin.

Do wielolin stosuje się na ogół liny specjalnie do tego opracowane z koralikami o średnicy 6-7 mm. Lina taka, przy prawidłowych warunkach pracy, na ogół zużywa się do końca, bez konieczności jej regenerowania. Dla przykładu, w zależności od klasy twardości granitu lina taka osiąga wydajność 8-10 m2/m dla liny 7 mm i 10-15 m2/m dla liny 8 mm, przy szybkości cięcia – posuwie w dół 30-60 cm/godz. Generalnie regułą jest, że im twardszy kamień tniemy – tym mniejsza jest prędkość cięcia oraz żywotność liny.

Mimo, że lina diamentowa jest popularnym narzędziem używanym od wielu lat, wciąż zdarzają się problemy z jej użytkowaniem. Wynika to z faktu, iż jest stosunkowo delikatnej konstrukcji i wszelkie błędy obsługi lub problemy z maszyną w trakcie jej pracy skutkują pogorszeniem osiąganych wyników cięcia lub nawet szybkim zużyciem – zniszczeniem narzędzia. Czasem proces ten jest bardzo szybki, dlatego należy przestrzegać kilku podstawowych zaleceń, aby osiągane wyniki cięcia były dobre.

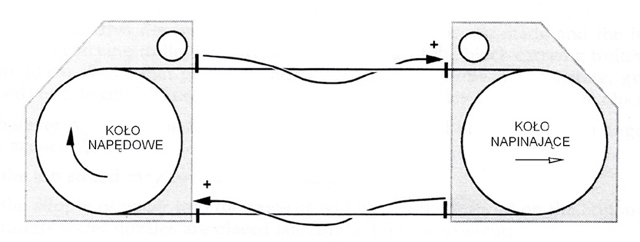

TECHNIKA CIĘCIA – autorotacja

Bardzo ważne jest, aby linę przed połączeniem w pętlę skręcić (ok. 1,5 obrotu na każdy metr bieżący liny). Właściwy efekt obracania się liny względem własnej osi wymuszany jest także odpowiednim wychyleniem kół maszyny w stosunku do płaszczyzny ich położenia (zaleca się okresowe sprawdzenie tych ustawień).

Koła wyposażone są w odpowiednie wykładziny zabezpieczające je przed uszkodzeniem przez linę.Wychylenie kół powoduje, że lina – wchodząc na koło – „obtacza się” po jednej stronie wykładziny i w ten sposób obraca się wokół własnej osi. Prawidłowo ustawiona maszyna zapewnia obracanie się liny w tym samym kierunku, zarówno na górze, jak i na dole. Idealna autorotacja liny to:

– między +210° a +360° na odcinku dolnym,

– między +120° a +270° na odcinku górnym.

Brak rotacji liny spowodowany nieskręceniem przed połączeniem, złym ustawieniem maszyny lub zbyt dużym opadem w czasie cięcia powoduje w krótkim czasie zniszczenie liny na skutek owalizacji – koraliki liny nie zużywają się równomiernie na całym obwodzie, ale owalnie. W jednym miejscu koralik jest jeszcze dość gruby, zaś obok jest zużyty aż do stalowej linki nośnej.

Firma MC DIAM już ponad 30 lat zajmuje się dostawami liny diamentowej na rynku polskim. Wprowadzaliśmy tę technologię cięcia zarówno na maszynach stacjonarnych, jak i w wyrobiskach granitu. Początkowo jako przedstawiciele belgijskiej firmy Diamant Boart – pioniera w zakresie produkcji liny diamentowej. Z czasem zdobyte doświadczenie umożliwiło firmie rozpoczęcie własnej produkcji liny diamentowej i obecnie dostarczamy całą gamę linek zarówno własnej produkcji, jak i innych światowych producentów.

Z dłuta wzięte cz.2

Pierwszą część „Z dłuta wzięte” zakończyłem chińskim przysłowiem „gwarancją długiego życia i zdrowia są mocne nogi”. Pytam zatem: czy nogi już są dostatecznie mocne, by ponieść dalej ciężar pracy z kamieniem? Jeśli tak, to może teraz o dłutach do młotków.

Na rynku najłatwiej można kupić dłuta: Wezit, Rexid (produkowane przez König) i Geddik (produkowane przez Bavaria). Wszystkie dostępne m.in. w sklepie Weha. Oczywiście to nie cała oferta dostępna na rynku. Przykładowo w sklepie Abra-Marmi można dostać dłuta włoskie Cuturi (na zamówienie, więc trzeba chwilę poczekać) i Marmoutensili, a Wena z Wieliczki ma w swojej ofercie dłuta Guillet. Dłuta firm Giorgio i Milani można też kupić na niemieckiej stronie Bildhau.de. Firma Widuto ma w swojej ofercie – oprócz wymienionych wyżej Rexid i Geddik – także dłuta Bavaria.

Najczęściej kupowane i używane są dłuta o średnicy trzonka 10,2 mm i – co warto zauważyć – są to dłuta liternicze, nie rzeźbiarskie.

Najpowszechniejsze parametry jakimi kierują się kupujący dłuta, to cena i jakość płytki widiowej. Z doświadczenia każdy szuka dłut żywotnych i niezawodnych. Tylko czy ktoś zadał sobie pytanie, do jakiego materiału dane dłuto ma być niezawodnym narzędziem pracy? Bo jak kuje się litery w twardym i szklistym Absolucie, to dłuto nie może być za twarde, bo płytka pęknie – wtedy lepiej użyć dłuta nieco bardziej miękkiego i elastycznego. Z kolei jeśli ma być obrabiany niezbyt twardy granit o drobnym ziarnie, to dłuto może być twarde i sztywne.

Dłuto to nie tylko płytka widiowa otoczona stalowym trzonkiem. To stalowy trzonek – czasami o wysublimowanej linii i kształcie – zakończony płytką widiową o specjalnych parametrach, dopasowanych do zastosowania danego dłuta. Dłuta do piaskowca nie należy używać do granitów. Bo pęknie. Dłut do marmuru też nie należy używać do granitu, bo znacząco spadnie efektywność pracy. Nieco uproszczoną klasyfikację, opartą na moim własnym doświadczeniu, przedstawiłbym tak: Rexid – Wezit – Geddik. Czyli: miękkie, średnie, twarde.

W ogólności, ich charakterystyka jest następująca:

Rexid robi dłuta sprawdzające się w twardych kamieniach. Trzonek dłuta jest niezbyt sztywny, płytka dość miękka. Takie dłuto trzeba częściej ostrzyć, bo się szybciej tępi, ale płytka nie pęka. Można Rexidem kuć większość materiałów dostępnych na rynku. Ale nie tylko Rexid robi dłuta do twardego kamienia. Mam w swojej kolekcji dłuta rzeźbiarskie fi12,5 mm do granitu zrobione przez Bavarię i w nich zastosowana jest ta sama zasada: nie za sztywny trzonek, miękka płytka... Ale dłuto i bierze i ciągnie! Robiłem nimi w bardzo twardym, 12-tonowym otoczaku. Tylko te dłuta dawały radę. Rzeźba powstawała, kamienia ubywało w szybkim tempie, dłuta się zużywały, ale efekt był widoczny. Oczywiście do momentu stępienia się ostrza. Wtedy szybkie ostrzenie – i można jechać dalej...

Wezit to dłuto środka. Może pęknąć na twardym granicie, otoczaku czy bazalcie. Ale poradzi sobie na średnio twardych granitach i gabrach (przy okazji przypominam: Impala to gabro, nie granit). Do sjenitu już nie polecam.

Teraz Geddik. To najmniej rozpowszechnione dłuta wśród kamieniarzy i literników. A ja je lubię. Właśnie za ich wyjątkową sztywność. Nawet dłuto 4 mm jest sztywne niczym miecz Podbipięty! Nie pływa, nie grymasi, tylko wchodzi tam, gdzie mu każę i robi to tak, jak ja lubię.

Geddik, Wezit i Rexid robią także dłuta z wydmuchem. To fantastyczna koncepcja, by podczas kucia liter od razu oczyszczać sprężonym powietrzem pole robocze. Wydmuch to nic innego jak kanał wiercony przez całą długość dłuta i rozchodzący się na obie strony, po skosie, tuż za płytką. Jest to dłuto droższe, ale przyjemność z pracy takim dłutem skutecznie rekompensuje wydane pieniądze. I nie trzeba co chwilę sięgać po pistolet z powietrzem, bo szkoda czasu. Niech okruchy kamienia wydmuchuje samo dłuto podczas pracy.

Osobną kategorią są dłuta rzemieślnicze, które można kupić w różnych sklepach kamieniarskich. Są to dłuta zazwyczaj regenerowane, rzadziej toczone i robione od podstaw. Dłuto regenerowane ma wlutowaną, zazwyczaj twardą, płytkę i jest zazwyczaj dedykowane do lokalnego kamienia. Takie dłuta spotkałem w Strzegomiu, dedykowane do granitu strzegomskiego. Płytka jest bardzo twarda, ale i odporna na pęknięcia. Nadaje się takie dłuto także do piaskowca bez względu na jego ścieralność i twardość. Można pracować nimi zarówno w Długoszu i Kopulaku, jak i w Długopolu, Radkowie czy Szarej Męcinie Królewskiej.

Czym się różnią dłuta liternicze i rzeźbiarskie? Najogólniej: długością i średnicą trzonka.

Opisane powyżej dłuta liternicze (i do drobnych ornamentów) na naszym rynku z reguły mają średnicę trzonka 10,2 mm i długość około 190 – 210 mm. Dłuta do rzeźbienia w kamieniu są dłuższe o około 70 mm. Z czego bierze się ta różnica? Nie tylko z wygody pracy polegającej na łatwiejszym operowaniu zestawem dłuto plus młotek, ale i z samego procesu urabiania materiału przez dłuto.

Dłuto dłuższe lepiej przenosi energię pojedynczego uderzenia bijaka w młotku na materiał niż dłuto krótsze. Potocznie mówi się, że lepiej ciągnie. Czyli skuteczniej kruszy kamień. Miałem okazję to sprawdzić na ubiegłorocznych targach Stone: młotek Weha 118, dłuto Rexid zwykłe 10 mm i dłuto Bavaria 10 mm rzeźbiarskie do piaskowca. To drugie dłuto było skuteczniejsze w mojej ocenie aż o ok. 40%! Próbowaliśmy je na wapieniu oolitowym Gołuchów od firmy Marmur-Płytki Jacka Łaty. Więc co? Rzeźbiarskie dłuto górą!

Kolejnym tematem, któremu chciałbym poświęcić swą uwagę w kolejnym artykule, będą włoskie dłuta do marmuru. Na rynku mamy tu dłuta Cuturi, Giorgio i Milani.

#RafałFrankiewicz #rafalfrankiewicz #zdlutawziete #zDłutaWzięte

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.