Technologie

Jak poradzić sobie z „klęską urodzaju” i przenieść produkcję na kolejny poziom

Ostatni boom w „budowlance” oraz skutki pandemii COVID-19 sprawiły, że wiele firm wykonujących blaty, schody, nagrobki itd. skarży się na „klęskę urodzaju”. „Mamy tak wiele zamówień, że się w nich gubimy, klienci dzwonią z pretensjami, pracujemy po 12 godzin dziennie, a robota zamiast iść do przodu ciągle utyka“ - to słowa jednego z klientów, który trafił do nas, szukając rozwiązania powyższych problemów.

Pracując w tradycyjny sposób, przed wysypem zamówień, pan Tomasz jeszcze jakoś ze wszystkim nadążał, choć tak, jak wiele konkurencyjnych zakładów skarżył się na chaos i to, że ciężko im zaplanować czy poukładać kolejne zlecenia, ale tłumaczył to specyfiką branży.

W praktyce było jedno wielkie zamieszanie: pracownik rozpoczynał pracę nad blatem kuchennym, potem ktoś zgubił kartkę z wytycznymi lub po telefonie od klienta kreślił na niej wprowadzając zmiany. Nagle wyskakiwał kolejny pilny temat i pan Tomasz wszystko przestawiał, zmieniając priorytety, tym samym dolewając tylko przysłowiowej oliwy do ognia, a praca utykała już całkiem.

Kończyło się na kosztownych błędach na produkcji, nadgodzinach, trudnych rozmowach o opóźnieniach i mimo znaczących obrotów pieniędzy nie przybywało. Tak pan Tomek, szukając rozwiązania, dał szansę Prodio.

Wszystkie zamówienia klientów, projekty i postęp realizacji w jednym miejscu

Biorąc pod uwagę warunki panujące w zakładzie, komputer na produkcji nie jest pierwszą rzeczą, która przychodzi Ci do głowy dla usprawnienia pracy, ale w praktyce w mało której branży jest tak ogromny potencjał dla udogodnień.

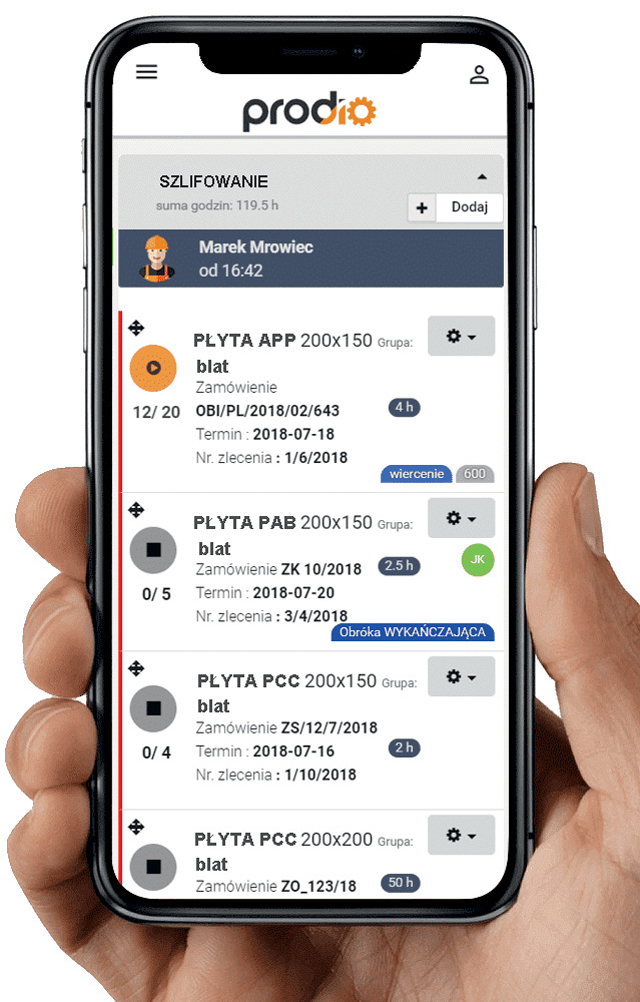

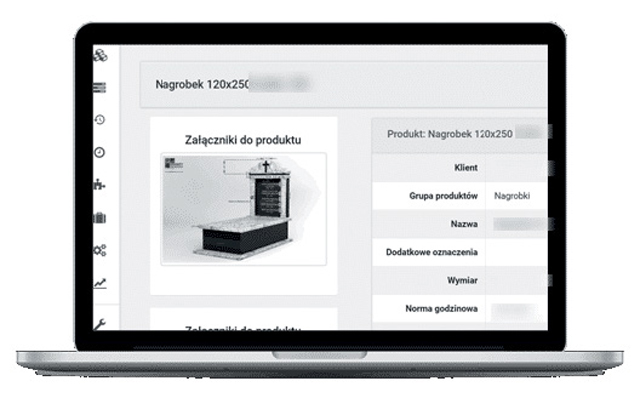

Dzięki magii Internetu w Polsce jest coraz więcej małych firm kamieniarskich, które od przyjęcia zamówienia w rozmowie z klientem, dodania zdjęć czy wizualizacji projektu, poprzez produkcję i śledzenie postępów na każdym jej etapie, aż do rejestracji montażu na budowie lub postawienia pomnika, mają wszystko poukładane w jednym miejscu za pomocą Prodio.

W zamówieniu, które automatycznie trafi na produkcję, możesz wpisać wszystkie istotne szczegóły i dołączyć pliki, stąd ryzyko błędu jest mniejsze, a Ty oszczędzasz pieniądze. Pracujesz przecież na bardzo drogim surowcu – ileż to razy płyta poszła na przemiał, bo przekręcono nazwisko na pomniku.

Ponadto nie ma potrzeby ręcznego przepisywania, unikasz więc kreślenia i nieczytelnych „bazgrołów”, a jeśli chcesz, możesz wydać karty opisujące dokładnie co i gdzie ma być – bo wszystko to jest dostępne online przez Twój komputer oraz tablet, nawet bez wychodzenia z domu czy wyjazdu do firmy.

Pełna kontrola procesu produkcji od pierwszego cięcia do montażu

Wyobraź sobie, że czarno na białym masz w systemie każdą operację, pełny czas, który poszedł na wykonanie zlecenia oraz godzinę wejścia i wyjścia z pracy. Możesz też sprawdzić, na ile faktyczny czas wykonania odbiega od ustalonej normy.

Twoi pracownicy (nawet Ci „niekomputerowi”) mają podaną na ekranie w przystępny sposób kolejkę zadań, więc wiedzą co i jak wykonywać. Mają też podgląd plików, pozostawione przez Ciebie uwagi i pozostałe parametry. Po prostu odklikują postępy prac, a Ty – z poziomu Twojej komórki, czy komputera w domu – wiesz co, kto i kiedy robi.

Program produkcyjny przez Internet to też możliwość rozliczenia pracy w terenie. Ekipa wyjazdowa jadąca na montaż pod koniec pracy robi zdjęcia skończonego zlecenia. Wszystko szybko, sprawnie i bezproblemowo, a zamówienie od Klienta zmienia status na zamknięte ze szczegółowo rozliczonymi kosztami.

Słodko-gorzka prawda o tym, że Cię nie stać czasowo i finansowo na takie rozwiązanie

„Miliony monet za program do zarządzania i kontroli produkcji?” – może kiedyś to było aktualne, ale innowacyjne i proste NARZĘDZIA JAK OPISYWANE TUTAJ PRODIO TO INWESTYCJA OD 197 zł miesięcznie za firmę, a dosłownie zmienia życie. Jedna zmarnowana przez błąd płyta mniej czy parę zlikwidowanych nadgodzin i już się zwraca (a z opinii Klientów jasno wynika, że są realne skoki wydajności rzędu 15-20%)

„Kupiłbym, ale nie mamy czasu, by coś takiego wdrożyć”. To nie wymówka, bo od pierwszego kliknięcia do pełnego uruchomienia i rozpoczęcia rejestracji pracy w zakładzie wystarczy mniej niż dzień! Wszystko zrobisz samodzielnie, pijąc kawę, bo to proste jak obsługa poczty email. Masz pełne wsparcie techniczne przez telefon.

Dołącz do rewolucji, bo twoja konkurencja już tam jest – wejdź na www.getprodio.com/pl i uwolnij swój czas już teraz!

PRODIO

ul. Chorzowska 6, Katowice

tel.: +48 692 315 051

getprodio.com/pl

Narzędzia diamentowe do obróbki posadzek betonowych i kamiennych

W ostatnich latach obserwuje się wzrastające zapotrzebowanie na narzędzia metaliczno–diamentowe wykorzystywane do obróbki powierzchni betonowych i kamiennych. Duże znaczenie w ich rozwoju miało powstanie wielu prywatnych zakładów kamieniarskich, zwiększona produkcja różnego typu okładzin, murów, podłóg, bruków z materiałów takich jak: granit, marmur, piaskowiec, wapień, czy też beton.

Kluczowym elementem konstrukcji narzędzia metaliczno-diamentowego jest materiał osnowy, który powinien charakteryzować się dużymi zdolnościami do utrzymywania cząstek diamentu, a także zużywać się z szybkością porównywalną do szybkości ich zużywania się.

Ze względu na bardzo dobre własności retencyjne i odpowiednią odporność na zużycie ścierne powszechne zastosowanie na materiał osnowy znajduje kobalt oraz jego stopy. Wadą kobaltu jest jednak wysoka i niestabilna cena, dlatego w odpowiedzi na rosnącą cenę komercyjnych proszków Co–20%WC (kobalt z 20% zawartością węglika wolframu) oraz Fe–Cu–Co–WC (z układu żelazo-miedź-kobalt oraz węglik wolframu), które są powszechnie wykorzystywane do produkcji profesjonalnych narzędzi metaliczno-diamentowych do obróbki powierzchni betonowych i kamiennych, podjęto badania nad opracowaniem tańszego materiału osnowy, który pozwoliłby na wyeliminowanie materiałów dotychczas stosowanych.

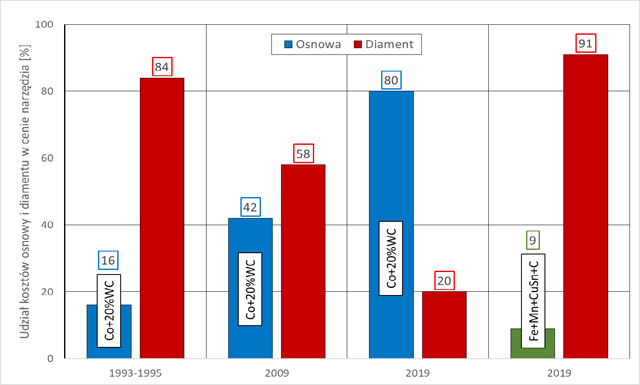

Badania prowadzono również z uwagi na fakt, że obecnie głównym surowcowym czynnikiem decydującym o cenie narzędzia stał się koszt osnowy. Jej udział w kosztach surowców niezbędnych do wyprodukowania pojedynczego segmentu metaliczno-diamentowego o wymiarach 40×10×10 mm dochodzi do 80%, kiedy to w latach 90–tych wynosił 7–18% (Rys. 1).

Rys. 1. Udział kosztów materiałowych w cenie narzędzia na przestrzeni lat 1993-2019

W ramach realizowanego w Łukasiewicz - Krakowskim Instytucie Technologicznym projektu LIDER IX finansowanego przez Narodowe Centrum Badań i Rozwoju dotyczącego innowacyjnych narzędzi metaliczno-diamentowych bez udziału materiałów krytycznych do zastosowań w procesie szlifowania przemysłowych systemów posadzkowych

opracowano materiały z grupy Fe-Mn-Cu-Sn-C charakteryzujące się podwyższoną odpornością na zużycie ścierne i twardością do zastosowań w procesie szlifowania powierzchni betonowych i kamiennych. Wykorzystanie tańszych elementarnych proszków na bazie żelaza redukowanego węglem, żelazomanganu oraz brązu cynowego do ich produkcji umożliwiło redukcję kosztów materiałowych osnowy. Koszty materiałowe nowo opracowanej osnowy stanowią 20% kosztów materiałowych powszechnie wykorzystywanego materiału Co-20%WC.

Należy zaznaczyć, że cena żelaza redukowanego zastosowanego do otrzymywania materiałów osnowy wynosi 1-2 Euro/kg ), natomiast cena dotychczas stosowanego kobaltu 50 Euro/kg1), a węglika wolframu 70 Euro/kg1). Dodatkowo wyeliminowanie materiałów krytycznych(Co) pozwoliło na zmniejszenie szkodliwego wpływu na zdrowie pracowników bezpośrednio zatrudnionych przy produkcji profesjonalnych narzędzi metaliczno-diamentowych. Korzyści wynikające z zastosowania opracowanych narzędzi związane są również ze wzrostem ich trwałości o około 30 % oraz wydajności szlifowania o 30%.

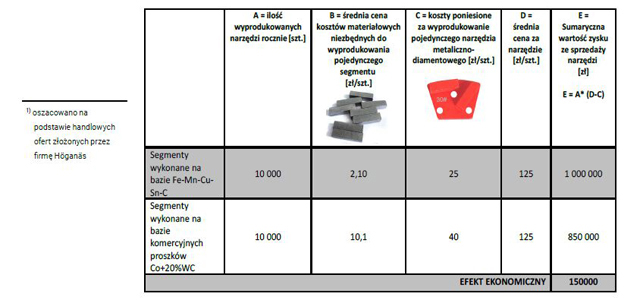

W efekcie umożliwia to płynną pracę i znacznie szybsze usuwanie powierzchni, przy jednoczesnym zmniejszeniu liczby potrzebnych do wykonania danej pracy narzędzi. Dzięki dłuższej trwałości eksploatacyjnej opracowanych narzędzi możliwe jest skrócenie czasu przestoju potrzebnego na wymianę zużytych narzędzi. Sumaryczne korzyści z tytułu wykorzystania tańszych materiałów osnowy można szacować od kilku do kilkunastu milionów złotych rocznie. Przykład kalkulacji przewidywanych efektów ekonomicznych prognozowanego wdrożenia materiałów na bazie Fe-Mn stanowiących prototyp narzędzi metaliczno–diamentowych do obróbki powierzchni betonowych i kamiennych przedstawiono w Tabeli 1.

Tabela 1. Przykład kalkulacji wymiernych efektów prognozowanego wdrożenia opracowanych materiałów stanowiących prototyp narzędzia metaliczno-diamentowego przy rocznej sprzedaży tych narzędzi w liczbie 10 000 szt.

Badania były realizowane w ramach projektu LIDER IX, nr umowy: LIDER/22/0085/L-9/17/NCBR/2018 pt.: Innowacyjne narzędzia metaliczno-diamentowe bez udziału materiałów krytycznych do zastosowań w procesie szlifowania przemysłowych systemów posadzkowych, finansowanego przez Narodowe Centrum Badań i Rozwoju w Warszawie.

Proponowane rozwiązanie, poza efektami ekonomicznymi i społecznymi, pozwala również wzmocnić pozycję i przewagę konkurencyjną na rynku, podnieść renomę przedsiębiorstwa oraz jego poziomu innowacyjności. Z punktu widzenia całego kraju, pojawienie się firm wykorzystujących w produkcji rozwiązania innowacyjne na skalę światową przyczynia się do postrzegania Polski jako kraju proinnowacyjnego zdolnego do wygenerowania i wdrożenia istotnych innowacji.

Jeśli chcesz podnieść konkurencyjność swojej firmy, Rzuć nam Wyzwanie.

Sieć Badawcza Łukasiewicz to trzecia pod względem wielkości sieć badawcza w Europie. Dostarcza atrakcyjne, kompletne i konkurencyjne rozwiązania technologiczne. Oferuje biznesowi unikalny system „rzucania wyzwań”, dzięki któremu grupa 4 500 naukowców w nie więcej niż 15 dni roboczych przyjmuje wyzwanie biznesowe i proponuje przedsiębiorcy opracowanie skutecznego rozwiązania wdrożeniowego. Angażuje przy tym najwyższe w Polsce kompetencje naukowców i unikalną w skali kraju aparaturę naukową. Co najważniejsze – przedsiębiorca nie ponosi żadnych kosztów związanych z opracowaniem pomysłu na prace badawcze. Łukasiewicz w dogodny sposób wychodzi naprzeciw oczekiwaniom biznesu. Przedsiębiorca może zdecydować się na kontakt nie tylko przez formularz na stronie

https://lukasiewicz.gov.pl/biznes/, ale także w ponad 50 lokalizacjach: Instytutach Łukasiewicza i ich oddziałach w całej Polsce. Wszędzie otrzyma ten sam – wysokiej jakości – produkt lub usługę.

Elżbieta Cygan-Bączek

Sieć Badawcza Łukasiewicz

– Krakowski Instytut Technologiczny

ul. Zakopiańska 73, 30-418 Kraków

Renowacja posadzek – narzędzia

Naprawa lub odnowienie posadzki kamiennej, zwłaszcza starej, to proces wieloetapowy. W każdym przypadku może też przebiegać inaczej. Wszystko zależy od posadzki – jej stanu, rodzaju zastosowanego kamienia i efektu, jakiego oczekuje zamawiający. Jednak pewne czynności w każdym przypadku są takie same.

Szlifowanie kamienia wymaga doboru odpowiednich maszyn i narzędzi. Na rynku dostępnych jest wiele maszyn do szlifowania, ale przeważnie przeznaczone są do szlifu posadzek betonowych. Zwłaszcza teraz, kiedy popularne stały się wylewki betonowe „na wysoki połysk”. Tutaj niestety należy zachować rozwagę, ponieważ nie każda maszyna, która świetnie sobie radzi z betonem, będzie odpowiednia do powierzchni kamiennej. Nie ma też maszyn uniwersalnych, którymi możemy się posłużyć w każdych warunkach i przy każdej powierzchni. Duże powierzchnie szybciej i łatwiej odnowimy używając dużej maszyny – ale nie będziemy mogli jej użyć w mniejszych i trudno dostępnych miejscach.

Do wyboru mamy sprzęt różniący się wielkością, wyglądem i kolorem, ale zasada działania tego typu urządzeń – z małymi wyjątkami – jest zawsze taka sama. Polega ona na zastosowaniu przeciwbieżnego ruchu głowic szlifujących zwanego „planetarnym”. Standardowa konstrukcyjnie maszyna posiada jeden duży dysk, który obraca się w prawą lub lewą stronę (najlepiej, jeśli mamy możliwość zmiany obrotów „lewa-prawa”). Na nim umieszczone są trzy mniejsze dyski, które obracają się w stronę przeciwną. Taki przeciwbieżny ruch powoduje przecinanie się zarysowań spowodowanych przez narzędzia i w rezultacie ogranicza możliwość zarysowania powierzchni. Inną zaletą tego typu rozwiązania jest łatwiejsza obsługa. Poleganie jedynie na ruchu jednostronnym powodowałoby większy wysiłek u operatora, a w niektórych sytuacjach szlifowanie stałoby się wręcz niemożliwe. Siła odśrodkowa powodowałaby uciekanie maszyny w prawą lub lewą stronę, zależnie od kierunku obrotu.

Wyjątek mogą stanowić niewielkie maszyny jednogłowicowe, bazujące na jednym dysku. Przeznaczone są np. do szlifowania stopni schodowych lub powierzchni przy ścianach i w narożnikach. Specyfika pracy z takimi urządzeniami wymaga większej uwagi i precyzji podczas pracy.

Przydatna będzie również regulacja prędkości obrotowej. Zwłaszcza, kiedy szlifowana powierzchnia jest bardzo nierówna.

Szlifować można „na sucho” lub „na mokro”. Wybór techniki będzie wynikał z aktualnej potrzeby. Oczywiście jeśli chcemy pracować „na mokro” niezbędne będzie doprowadzenie wody do maszyny (zbiornik lub wąż). Przy pracy „na sucho” używa się specjalnego odkurzacza do odciągania pyłu. Jest to pewna niedogodność, bo odkurzacz musi być włączony przez cały czas pracy. Nawet jeśli ktoś jest sympatykiem hałasu, powinien wziąć pod uwagę, że okoliczności pracy nie zawsze pozwalają na nieograniczone szafowanie decybelami.

Jeśli w układzie planetarnym maszyny szlifującej zastosowano trzy dyski, to łatwo możemy się domyślić, że będziemy potrzebowali trzech narzędzi pracy. Mogą być one mocowane na rzep, wsuwane albo przykręcane. Wszystko zależy od producenta i potrzeby. Niektóre firmy mają swoje, autorskie rozwiązania, które wymuszają stosowanie narzędzi od tej konkretnej firmy. W zdecydowanie lepszej sytuacji będziemy, gdy maszyna będzie uniwersalna w tym względzie. Pozwoli to na stosowanie narzędzi różnych producentów, a takiej różnorodności będziemy poszukiwać podążając za względami ekonomicznymi i jakościowymi. Najbardziej uniwersalnym dyskiem będzie ten wyposażony w rzep, do którego możemy przyczepić każdą tarczę, która posiada takie właśnie mocowanie. W przypadku zatrzasków, wsuwek, itp. konkretnego producenta takiej możliwości nie mamy.

Czasami producent przewiduje możliwość zamiany dysku na inny, umożliwiający korzystanie z innego rodzaju (lub rozmiaru) narzędzi. Zamiast jednej tarczy do szlifowania możemy zastosować np. trzy o mniejszej średnicy. Jest to dość istotne udogodnienie, ponieważ stosując inną średnicę narzędzi szlifierskich możemy się spodziewać nieco innego efektu. Zależy to od konstrukcji dysków. Choć nie polecam tego rozwiązania, to w szczególnych przypadkach można zamocować trzy mniejsze tarcze szlifierskie do rzepa przeznaczonego na jedną większą. Wówczas pracują one jak jedna duża tarcza i efekt będzie taki sam, jak przy zastosowaniu dużej tarczy. Podobnie rzecz się ma, kiedy na dysk przeznaczony na trzy mniejszej średnicy tarcze założymy jedną większą. Również nie polecam, ale w wyjątkowych sytuacjach możemy zastosować takie rozwiązanie, co da nam nieco inny efekt.

Rzecz polega na tym, że zamienne używanie tarcz o różnej średnicy na różne dyski może (ale nie musi) powodować inny niż zamierzony efekt końcowy oraz szybsze zużycie tarcz wykorzystanych do szlifowania.

Niestety, wśród maszyn produkcji polskiej nie możemy przebierać. Zatem wybierając producenta zagranicznego trzeba zwrócić uwagę na szybki i sprawny serwis na terenie kraju. Cóż z tego, że kupimy maszynę szwedzką, jeśli jej naprawa trwa pół roku, bo musi przejechać pół świata, zanim naprawi ją Chińczyk? Sprzętu nie kupujemy po to, żeby stał w warsztacie, ale aby pracował i zarabiał pieniądze. Dlatego przy zakupie maszyny szlifującej warto zwrócić uwagę również na ten aspekt.

Istotnym elementem pracy jest użycie odpowiednich narzędzi. Przeważnie są to tarcze, zawierające diament lub korund zatopiony w masie żywicznej. Diament jest bardzo rzadko występującym minerałem, ale charakteryzuje się wyjątkową twardością. W skali Mohsa wynosi ona 10, co czyni diament najtwardszym znanym nam minerałem. Na drugim miejscu w tej klasyfikacji znajduje się właśnie korund (9 w skali twardość Mohsa).

Do wyszlifowania powierzchni kamiennej musimy użyć kilku tarcz o różnej gradacji. Począwszy od najbardziej agresywnych, zawierających najgrubsze ziarno diamentowe (lub inne) po najłagodniejsze, z najdrobniejszym ziarnem.

Dość ważna jest konstrukcja narzędzi. Jeśli wyobrazimy sobie posadzkę kamienną – a ta składa się z wielu ułożonych obok siebie kawałków kamienia – to zobaczymy, że między poszczególnymi elementami istnieją różnice w poziomie. Nawet jeśli jest to zaledwie milimetr różnicy, to jest to właśnie ten milimetr, który stoi nam na przeszkodzie w uzyskaniu idealnie płaskiej powierzchni. Dlatego ważne jest, aby element szlifujący tarczy był albo tak twardy, żeby nie połamał się w zetknięciu z nierównościami, albo miał specjalny, zaokrąglony kształt. W zależności od możliwości, możemy na początek użyć zdzieraków metalowych. Pozwolą one na wyrównanie powierzchni, przy tym są dość twarde i nie musimy obawiać się o ich uszkodzenie.

W końcowym etapie prac wskazane jest, aby tarcza nie była zaokrąglona na brzegu, co pozwoli na jak największe zbliżenie się do ściany, filaru, itp. Niestety wiele firm nie bierze pod uwagę takich niuansów i produkuje narzędzia, które rozpadają się podczas pracy albo nie pozwalają na wykonanie idealnego szlifu.

Każde narzędzie użyte do szlifowania wymaga, aby się z nim zapoznać, zaprzyjaźnić. Najskuteczniejsza metoda to metoda prób i błędów. Na każdym narzędziu należy nauczyć się pracować. Nie wszystkie gradacje danego kompletu muszą spełniać nasze oczekiwania i może zajść potrzeba podmienienia niektórych gradacji, czyli skorzystania z oferty innego producenta. Oczywiście człowiek z wieloletnim doświadczeniem ma już jakiś zasób wiedzy i narzędzi, aby podołać specyficznym wyzwaniom. Trudniej będzie początkującemu.

Istnieje co prawda zasada, że do kamienia miękkiego stosujemy narzędzia twarde, a do twardego miękkie, ale zapewniam, że istnieją tarcze, którymi można z powodzeniem szlifować prawie każdy rodzaj kamienia.

Na koniec wspomnę jeszcze, że tarcze do pracy „na mokro” służą do pracy przy użyciu wody i nie nadają się do pracy „na sucho”. „Miał Pan rację”, to trochę za mało. Szkoda bezsensownie wydanych pieniędzy…

Artur Janus, autor tekstu,

jest właścicielem firmy Verdekam,

która od ponad 20 lat zajmuje się

kompleksową renowacją kamienia naturalnego.

Dane kontaktowe:

tel. 503 113 113

artur.janus@verdekam.com.pl

www.verdekam.com.pl

MIXSTONE – profesjonalny lakier do liter nagrobkowych

Bardzo ważnymi funkcjami pomników są: funkcja informacyjna – inskrypcje oraz funkcja estetyczna – reliefy. Zarówno w pierwszym, jak i drugim przypadku niezwykle istotne jest nadanie większej wyrazistości i pogłębienie estetyki wykuwanych elementów połączone z ochroną kamienia. Można to osiągnąć korzystając z lakieru do liter nagrobkowych MIXSTONE. Jest łatwy w aplikacji, kryjący i dobrze przyczepny do podłoża. To lakier z serii profesjonalnej.

Szlifowanie i polerowanie surowego kamienia uwydatnia jego naturalny kolor. W procesie wykuwania liter usuwana jest cienka warstwa poleru, pod którą pojawia się surowy kamień. Dlatego wykonane napisy są jaśniejsze. To wie każdy kamieniarz.

Możemy pozostawić inskrypcję w naturalnym kolorze surowego kamienia. Musimy jednak pamiętać, że po deszczu niezabezpieczony kamień nasiąka wodą, a litery ciemnieją i stają się mniej widoczne aż do czasu wyschnięcia. Pomalowanie liter odpowiednim lakierem zarówno podkreśli walory estetyczne pomnika, jak i poprawi widoczność liter niezależną od warunków pogodowych.

Odcień lakieru dobieramy do koloru kamienia. Kamienie jasne lub jasnoszare malujemy kolorem czarnym lub grafitowym, aby uwydatnić kontrast napisu. Kamienie w ciemniejszych tonacjach pokrywamy lakierem złotym lub srebrnym.

Jednak pokryte lakierem litery z czasem tracą pierwotny blask i malowanie trzeba co jakiś czas powtarzać. Dlatego warto wybierać produkty profesjonalne, bo są łatwiejsze w użyciu i bardziej trwałe.

Takie kryteria spełnia MIXSTONE – lakier z oferty polskiej firmy Inchem. Przeznaczony jest do malowania i renowacji liter, ozdób i wzorów na kamieniu.

Do wyboru są cztery kolory: jasne – złoty i srebrny, oraz ciemne – czarny i grafitowy. Odpowiednia barwa lakieru jest uzyskiwana przez dodanie pigmentów perłowych i metalicznych.

By lakier miał wysoką odporność na światło i warunki atmosferyczne stosuje się tylko te najlepsze pigmenty perłowe – takie, które są również stosowane do produkcji lakierów samochodowych, farb do metalu oraz powłok na szkło i ceramikę. Przy okazji warto wspomnieć, że pigmenty perłowe powstają na bazie płytek miki, które są powlekane tlenkami żelaza i dwutlenkiem tytanu. Taka kombinacja pozwala na uzyskanie nie tylko metalicznych kolorów srebrnych i złotych, ale także żółtych, brązowych, miedzianych i czerwonych, a nawet niebieskich i zielonych.

Pigmenty metaliczne są natomiast cząstkami pojedynczych metali w postaci płytek lub łusek w różnych stopniach rozdrobnienia nadające powłokom efekt połysku, iskrzenia i mienienia. Bazą do ich wytworzenia jest najczęściej aluminium, które – odpowiednio spreparowane – imituje srebro, oraz mosiądze imitujące złoto w różnych odcieniach. Pigmenty metaliczne charakteryzują się bardzo dobrym kryciem i odpornością na środowisko alkaliczne, wykazują także działanie grzybobójcze oraz antykorozyjne.

Lakier MIXSTONE powstał na bazie wody i jest bezpieczny zarówno dla człowieka, jak i dla środowiska. W lakierze zastosowano wodorozcieńczalną żywicę akrylową, która nadaje powłoce odporność na ścieranie i na niekorzystne działanie warunków atmosferycznych – powłoka pozostaje elastyczna i ma wysoką przyczepność do podłoża.

MIXSTONE posiada specjalną tiksotropową formułę zapobiegającą skapywaniu z pędzla i chlapaniu podczas malowania. Zjawisko tiksotropii polega na zmianie lepkości pod wpływem intensywnego mieszania lub malowania pędzlem. Pozwala ono tworzyć farby, które łatwo się nanoszą na podłoże, a jednocześnie nie kapią z pędzla i nie ściekają nawet przy malowaniu pionowych powierzchni. Ta cecha ułatwia użycie MIXSTONE. Pomalowane litery mają dokładne krawędzie, a farba nie chlapie w czasie pracy.

Dla uzyskania najlepszego efektu zaleca się stosowanie się do kilku podstawowych zasad:

- przed użyciem lakier dokładnie wymieszać;

- malowane podłoże dokładnie oczyścić z kurzu, brudu oraz pozostałości starych powłok;

- stosować na powierzchnie czyste, suche i odtłuszczone;

- malować w temperaturze powyżej +10°C, ale nie więcej niż +30°C oraz wilgotności powietrza nie wyższej niż 80%;

- kolejne warstwy nanosić po około 1 godzinie – należy pamiętać, że niska temperatura i duża wilgotność powietrza wydłuża czas schnięcia;

- narzędzia malarskie po zakończeniu prac umyć w wodzie z dodatkiem detergentu;

- całkowite utwardzenie powłoki uzyskuje się po 24 godzinach.

Opracowana w nowoczesnym laboratorium receptura i zastosowane w produkcji najwyższej jakości surowce sprawiają, że lakier MIXSTONE jest jednym z najlepszych na rynku narzędzi do profesjonalnego zdobienia wyrobów z kamienia. Trwały, wydajny, ekologiczny i przyjazny w aplikacji sprawia, że zdobienie kamienia jest szybkie, łatwe i czyste. Przy tym jest wyprodukowany w Polsce – w tym przypadku oznacza to najwyższą jakość w przystępnej cenie.

Krótko o MIXSTONE:

• wysoka trwałość koloru

• elastyczny i dobrze przywierający

• odporny na działanie czynników atmosferycznych

• wodorozcieńczalny

• nie kapie i nie ścieka

• znajduje zastosowanie w malowaniu liter nagrobnych, zdobieniu pomników kamiennych i wykonywaniu sztukaterii

• wyprodukowany w Polsce

INCHEM POLONIA Sp. z o.o.

ul. Bartnicza 18, 92-612 Łódź

tel.: +48 42 213 23 00

e-mail: biuro@inchem.pl

www.inchem.pl

Boczkarka do tablic

To pierwsza tego typu maszyna w Polsce. Jest dużym ułatwieniem przy polerowaniu boczków, sprawdza się wszędzie tam, gdzie dotychczas używane były elektronarzędzia trzymane w rękach przez kamieniarza. Celem jej stworzenia było ułatwienie pracy kamieniarzom – by było lżej, łatwiej, a przy tym, by nie były konieczne duże umiejętności.

Jest to boczkarka manualna przeznaczona do frezowania, polerowania i wiercenia otworów w profilu tablic nagrobnych. Umożliwia prace pod każdym kątem na każdym profilu i łuku – zarówno na promieniach zewnętrznych, jak i wewnętrznych. Praca z maszyną w zasadzie ogranicza się do prowadzenia głowicy po krzywiźnie tablicy napisowej. Po ustawieniu kąta pracy głowicy i skoku oscylacji pionowej boczkarka do tablic wypoleruje boczki, automatycznie utrzymując odpowiedni docisk narzędzia.

Wyposażona jest w dwuzakresowy silnik: 1435 obr/min. (do polerowania i wykańczania), 2865 obr./min. (do wiercenia i frezowania). Głowica jest przystosowana do montażu narzędzi 1/2’ oraz M14 – umożliwia to pracę z frezami, wiertłami i wszelkimi narzędziami polerskimi. Woda jest podawana przez wrzeciono. Dzięki temu dobrze wypłukuje szlam i nie zaciera boczków.

Posiada zintegrowaną pompę hydrauliczną, która jest odpowiedzialna za oscylację i podnoszenie głowicy nad płytę w celu przygotowania maszyny do fazowania krawędzi.

Boczkarka do tablic jest na rynku od 8 miesięcy. Firma K&K sprzedała już ponad 15 sztuk i ma wiele zamówień na kolejne. To potwierdza, że maszyna jest potrzebna w zakładach kamieniarskich i że jej cena jest atrakcyjna.

Bardzo ułatwia pracę i – w przeciwieństwie do narzędzi ręcznych – nie wymaga dużych umiejętności, by wykonać dobre wykończenie boczków.

Cechy maszyny:

• polerowanie boczków

• frezowanie, poprawki po pile

• wiercenie otworów

• fazowanie

• możliwość pracy pod dowolnym kątem

• woda podawana przez wrzeciono głowicy

• oscylacja głowicy w pionie

• zintergowana pompa hydrauliczna

• pneumatyczny, regulowany boczny docisk do materiału

Więcej informacji, a także filmy prezentujące pracę maszyny:

www.machines.pl/boczkarka

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.