Technologie

O co chodzi z tymi osiami?!

Zacznijmy od początku. No może nie całkiem od początku. Odpuścimy sobie historie „krajzegi” z przesuwanym za pomocą łańcucha stołem i skoncentrujemy się na maszynach bardziej współczesnych.

Standardowe maszyny „kartezjańskie”*) możemy podzielić na 3 grupy: maszyny 3-osiowe, 4-osiowe i 5-osiowe. Oczywiście mówimy tutaj o osiach interpolowanych – czyli takich, które pozwalają na jednoczesny przesuw we wszystkich osiach jednocześnie.

Już podstawowe maszyny 3 osiowe (X,Y,Z) są w stanie wykonać większość prac:

– wiercenie,

– polerowanie krawędzi i otworów,

– wykonanie płaskorzeźb,

– polerowanie boków tablicy nagrobkowych,

– kucie liter, również na profilach typu książka,

– rzeźbienie umywalek, brodzików itp.,

– polerowany ociekacz – bez spadku.

Piły 3-osiowe

Działające w osiach X/Y/Z:

X – ruch lewo-prawo

Y – ruch przód-tył

Z – ruch góra-dół

Z reguły mogą być wyposażone w:

– stół obrotowy (obracany ręcznie lub automatycznie) w zakresie 0-360°,

– uchylną przy pomocy korbki głowicę w zakresie 0-45° lub 0-90°,

– obrót głowicy 0-90° dla wykonywania cięć prostopadłych,

– możliwość profilowania.

Ze względu na swoją prostotę i cenę te maszyny dominują w polskich zakładach kamieniarskich.

Centra obróbcze 3-osiowe

Z reguły nieświadomy klient obawia się tego typu maszyn: „Dlaczego tylko 3 osie? Co ja na tym będę mógł zrobić? Czy mi to wystarczy?”

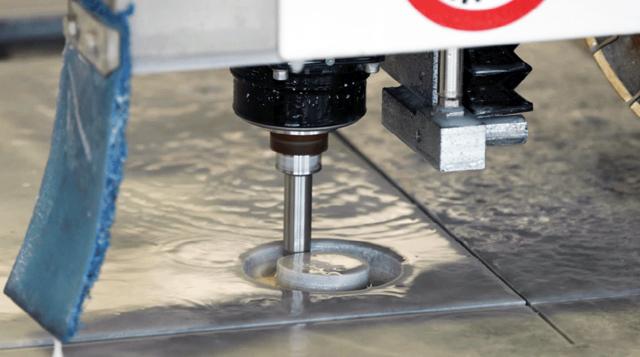

Maszyny te pracują również w osiach X/Y/Z i pozwalają na pracę w zakresie wiercenia, frezowania, obróbki krawędzi i powierzchni oraz rzeźbienia i pisania w granicie, marmurze, ceramice oraz materiałach syntetycznych.

Maszyna ta wykona „na gotowo” 90% zleceń oczekiwanych przez klientów. Blaty z otworami i krawędziami polerowanymi, wiercenia, obniżenia pod płytę indukcyjną. Nie boi się polerowania schodów po łuku, może wyżłobić umywalkę czy brodzik łazienkowy. Dzięki zastosowaniu odpowiednich narzędzi może też skalibrować, polerować czy wyszczotkować powierzchnie płyty.

Po wyposażeniu maszyny w opcję uchylenia głowicy (oś T) w zakresie 0-3 stopni zyskujemy możliwość wykonywania ociekaczy i brodzików, również pod kątem. Bez osi T też jesteśmy w stanie je wykonać, ale tylko i wyłącznie w linii prostej. Uwaga: oś T to nie jest czwarta oś!

W produkcji nagrobków centrum 3-osiowe wytnie frezem kształt tablicy napisowej, wypoleruje jej boki „wałkami” i wykona napis na jej powierzchni w każdej dostępnej czcionce z programu Word. Wykona także płaskorzeźbę.

Jak widać centrum obróbcze 3-osiowe ma spore możliwości i nie ma powodu obawiać się o jego przydatność w zdecydowanej większość prac kamieniarskich.

Piły 4-osiowe

Działające w osiach X/Y/Z oraz w osi C – obrót głowicy.

Oś C pozwala na obrót głowicy, a co za tym idzie na pracę z agregatami do:

– cięcia tarczą, także cięcia krzywoliniowego,

– cięcia pod stałym kątem 44 stopnie,

– wykonywania spolerowania otworów wewnętrznych na ostro,

– wykonanie spolerowanych rowków ociekowych,

– rzeźbienie dłutem pod kątem 90 stopni.

Te maszyny mogą być również wyposażone w oś T.

W odróżnieniu od maszyn 3-osiowych, te piły poruszają się dodatkowo w czwartej osi, nazywaną osią C lub osią W. To oś odpowiedzialna za obrót głowicy.

Piła 4-osiowa pozwala na cięcia łukowe: schody, koła, wielokąty. Należy pamiętać, że maszyny 4-osiowe tną wyłącznie łuki zewnętrzne – łuki wewnętrzne wymagają interpolowania piątej osi. W maszynach tego typu stół jest nieobrotowy, bo obraca się głowica. Opcjonalnie piła może być wyposażona w uchylną przy pomocy korbki głowicę w zakresie 0-90° oraz możliwość pracy frezem.

Maszyny czteroosiowe pozwalają między innymi na:

– cięcia wielokrotne, także w przejściach wielokrotnych,

– cięcia podłużne, poprzeczne, prostopadłe,

– cięcia pod kątem i skośne interpolowane w osiach,

– cięcia uchylne, także przy przejściach wielokrotnych,

– cięcia po łuku, eliptyczne, po okręgu, wielokątne,

– obróbka zgrubna i wygładzanie profili.

Centra obróbcze 4-osiowe

Oprócz wymienionych wyżej czynności maszyn 3-osiowych maszyna XYZC ma możliwość obrotu osi, która umożliwia pracę z agregatami, czyli swoistego rodzaju przystawkami z przekładnią kątową.

Wyróżniamy kilka rodzajów agregatów:

– agregat do cięcia tarczą (tarcze małej średnicy),

– agregat do cięcia tarczą pod stałym kątem 44°,

– agregat do wykonywania polerowanych rowków ociekowych,

– agregat do pisania pod kątem 90°,

– agregat do wykonywania polerowanych otworów pod kątem 90°,

– agregat do wiercenia od dołu,

– agregat do pracy z tarczą garnkową,

Należy pamiętać, że agregat tnący – mimo że wykonuje cięcie – to nie jest piła. Służy głównie do „docinek” materiału, a nie cięcia ciągłego.

Piły 5-osiowe

Działające w osiach X/Y/Z/C oraz osi A odchylającej głowicę od 0 do 90 stopni.

Obecnie jest to najbardziej pożądana i najczęściej sprzedawana na rynku maszyna, w której oś A odpowiada za uchylenia osi w zakresie 0-90°. Pozwala to na cięcie pod dowolnym kątem bez zatrzymywania maszyny i przestawiania głowicy ręcznie. Możemy mówić o maszynie 5-osiowej interpolowanej tylko w momencie, kiedy ruch głowicy w każdej osi może odbywać się w tym samym czasie. Czyli maszyną 5-osiową nie jest maszyna, która porusza się w 4 osiach, ale uchylenie głowicy jest możliwe tylko po zatrzymaniu maszyny i odbywa się ręcznie.

Maszyna jest w stanie wykonać cięcia łukowe zewnętrzne i wewnętrzne. Tu właśnie znajduje zastosowanie piąta oś: uchylenie głowicy pozwala na wykonanie prostopadłej krawędzi na łuku wewnętrznym. Przy wyposażeniu takiej maszyny w odpowiednie oprogramowanie można nawet wykonywać przy jej pomocy skomplikowane rzeźby.

Dodatkowe wyposażenie piły w możliwość pracy frezem palcowym powoduje, że maszyna ta nie dość, że w trybie autonomicznym przetnie elementy, to dodatkowo może wykonać otwory np. pod baterię, a nawet wykonać obniżenie pod płytę indukcyjną, frezować ściankę napisówki. Tym prostym zabiegiem można zmniejszyć obłożenie pracą centrum CNC.

Centra obróbcze 5-osiowe

Centra obróbcze działają w takich samych zakresach jak piła, ale mają dodatkowo możliwość polerowania.

CNC 5-osiowe sprawdzą się w następujących zastosowaniach:

– wykonanie zmiennej fazy na tablicy nagrobkowej,

– praca tarczami garnkowymi,

– wiercenie i rzeźbienie narzędziem pod kątem 90 stopni (bez użycia agregatów),

– wykonywanie rzeźb „na stojąco”,

– zamontowanie agregatu tarczy tnącej.

*„kartezjańskie” – dotyczące kartezjańskiego układu współrzędnych, czyli prostokątnego układu współrzędnych służący do opisu umieszczenia punku na płaszczyźnie lub w przestrzeni za pomocą, odpowienio, dwóch lub trzech współrzędnych.

Podstawowe osie:

– oś X wzdłużna,

– oś Y poprzeczna,

– oś Z pionowa (góra/dół),

– oś C obrót głowicy oraz możliwość

pracy agregatami,

– oś A odpowiada za uchył

głowicy 0-90 stopni (bywa

oznaczana również jako B).

Możemy mówić o maszynie 5-osiowej interpolowanej tylko w w momencie, kiedy każda z tych osi ma możliwość poruszania się w tym samym czasie (interpoluje). Istnieją na rynku rozwiązania typu 4 osie interpolowane + 1 oś uchylna automatycznie lub ręcznie. Matematycznie 4+1 daje 5, ale nie może się to nazywać maszyną 5-osiową.

Wymienia się również oś szóstą obsługującą toczenie.

Dodatkowo maszyna może mieć oś uchylną T odpowiadająca za uchylenie głowicy od 0 do 5 stopni – przydatne do wykonania ociekacza, odpływu umywalkowego lub brodzika ze spadem umożliwiającym spływanie wody.

DYNASIL EPS Powłoka nowej generacji

DYNASIL EPS to nowej generacji powłoka zabezpieczająca – odporna, wytrzymała i estetyczna. Głównym jej przeznaczeniem jest zabezpieczenie polerowanych i niepolerowanych posadzek kamiennych, posadzek betonowych (w tym terazzo i lastriko), klin-kieru, kostki brukowej i innych materiałów mineralnych, a także ceramiki budowlanej i konglomeratów.

Wszystkie preparaty do zabezpieczania powierzchni muszą cechować się bardzo dobrą przyczepnością do podłoża, bo dzięki temu wytworzą na nim powłokę. Jednak jest to tylko powierzchniowa powłoka. DYNASIL EPS jest polimerem drobnocząsteczkowym i dlatego może wniknąć w strukturę powlekanego materiału, wypełniając jego pory. Ta dodatkowa cecha powoduje trwalsze związanie powłoki z podłożem oraz większą odporność na zrywanie i uszkodzenia mechaniczne. Utwardzony polimer charakteryzuje się wysoką odpornością na uszkodzenia mechaniczne, ścieranie, zarysowania i pęknięcia. To także odporność na przypalenie, iskry, ogień i wysokie temperatury.

Ze względu na właściwości użytkowe oraz estetykę powierzchni znajduje zastosowanie w budynkach prywatnych, komercyjnych i przemysłowych. Przykładowe aplikacje to posadzki w pomieszczeniach użytkowych, garaże, parkingi, hale wystawowe i magazynowe, warsztaty, zakłady produkcyjne itd.

Powłoka EPS wytworzona na powierzchni kamienia jest bardzo odporna na zabrudzenia. Posiada wyjątkowo mocne właściwości antyadhezyjne, które nie pozwalają na przywieranie do powierzchni zanieczyszczeń. Na skutek tego usunięcie zanieczyszczeń jest łatwe i nie wymaga specjalistycznych preparatów. Rozpatrując wymienione wyżej przykłady zastosowań, powłoka DYNASIL EPS pozwala na bardzo łatwe usunięcie śladów opon, farb, klejów, pianek montażowych, silikonów oraz plam po produktach spożywczych, tłuszczach, olejach silnikowych. W pomieszczeniach użytkowych ważna też będzie odporność na działanie kwasów, zasad, alkoholi i rozpuszczalników organicznych.

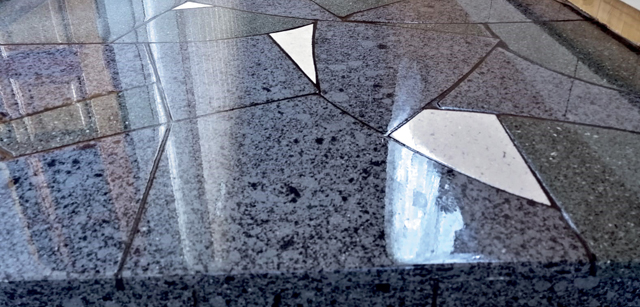

Preparat wzmacnia kolorystykę i poprawia wygląd powierzchni – uwydatnia strukturę materiału i podnosi kontrast między różnokolorowymi ziarnami tworzącymi kamień. W zależności od grubości powłoki można uzyskać różne efekty. Przy cienkiej warstwie nadaje lekki połysk – z każdą następną warstwą połysk pogłębia się. Powłokę można również wypolerować, aż do uzyskania efektu pełnego lustra.

Z tej cechy wynika jeszcze jedna właściwość: powierzchnia jest łatwa w naprawie. Zmatowione i powycierane wskutek użytkowania powierzchnie wystarczy przepolerować padami filcowymi. Głębsze zarysowania można usunąć drobnymi materiałami ściernymi lub wypełnić punktową aplikacją EPS. Natomiast powierzchnie mocno zużyte można pokryć nową warstwą EPS – bez konieczności dodatkowych prac przygotowawczych ponad oczyszczenie i odtłuszczenie.

Wykonanie powłoki jest szybkie – po około 5-6 godzinach możliwy jest ruch pieszy, a po 24 godzinach ruch kołowy. Naniesienie EPS nie wymaga gruntowania ani innych specjalnych zabiegów przygotowawczych. Wszystko to powoduje, że powłoki pozwalają na przywrócenie powierzchni do użytkowania w krótkim czasie. Pełną odporność mechaniczną EPS uzyskuje po 7-12 dniach.

DYNASIL EPS nanosi się przy użyciu standardowych narzędzi do wyrobów żywicznych lub lakierów, tj. pędzli, wałków, padów z mikrofibry lub natrysku niskociśnieniowego. Wydajność preparatu to 50-150 g/m2 – na twardych posadzkach kamiennych z granitu lub podobnych materiałów 1 kg powinien wystarczyć na pokrycie ok. 20-25 m2.

Powierzchnie zabezpieczone przy użyciu DYNASIL EPS nie są śliskie, nawet mokre zachowują wyraźne właściwości antypoślizgowe. Rozszerza to możliwe zastosowania na miejscach, gdzie dochodzi do częstych zamoczeń, jak myjnie samochodowe.

DYNASIL EPS jest również bezpiecznym produktem, nie zawiera szkodliwych rozpuszczalników.

Przed zastosowaniem DYNASIL EPS

Po zastosowaniu DYNASIL EPS

Krótko o EPS:

• jednoskładnikowy, gotowy do nałożenia, nie wymaga mieszania i dozowania składników

• bezbarwny, błyszczący, „wet look effect”

• doskonała plamoodporność

• odporność na kwasy i zasady

• wysoka odporność termiczna

• odporność na ścieranie i zarysowania

• doskonała penetracja i przyczepność do podłoża

• cechy antypoślizgowe, również na mokrych powierzchniach

Dla ciekawskich:

Wszystkie właściwości DYNASIL EPS są wynikiem zastosowania nowego, modyfikowanego silanem, polimeru i połączeniem ich właściwości. Odporność na ścieranie i zarysowania zawdzięcza twardym polimerom dwuskładnikowych żywic, elastyczność i niepalność są zasługą silanu, a zastąpienie katalizatora chemicznego krzemianem – który polimeryzuje w obecności wilgoci – pozwoliło uzyskać jednoskładnikowy samoutwardzalny produkt.

Niska lepkość oraz właściwości fizyko-chemiczne polimeru sprawiają, że łatwo wnika w pory materiałów i może być stosowany do odpornej na plamy i wzmacniającej impregnacji. W przypadku słabych, osypujących się materiałów DYNASIL EPS pełni rolę głęboko wnikającego spoiwa wzmacniającego.

Kotwienie a prokurator

Nagminnie napotykam na problemy z obalonymi płytami napisowymi. Są to elementy, które ważą przynajmniej kilkadziesiąt kilogramów i mają wysoko położony środek ciężkości. Łatwo o przewrócenie takiego elementu. Nierzadko zdarzają się sytuacje, gdy kamienna płyta upada na osobę i powoduje obrażenia ciała. Kilka lat temu w Polsce miał miejsce wypadek śmiertelny – w wyniku obrażeń zmarła kobieta, na którą przewróciła się jedna z napisówek. Dlatego należy dokładnie zastanowić się nad bezpiecznym i trwałym ich zamontowaniem. #lbkik

W trakcie montażu nagrobka musimy pamiętać, że będzie on stał na cmentarzu dłużej, niż obowiązuje rękojmia lub okres gwarancyjny. Stąd musimy go wykonać w sposób, który zapewni trwałość na długie lata. Istotnym elementem jest zakotwienie tablicy napisowej. Przedstawiam najczęstsze błędy, jakie przy tym napotykam.

Chemia (nie) wystarczy

Szaleńczą awangardą kamieniarstwa są ci, którzy uważają, że chemia zapewni długotrwałe połączenie dwóch elementów, że mogą zapewnić odpowiedni reżim technologiczny i są w stanie przewidzieć trwałości takiego sklejenia. Sytuacja okazuje się opłakana, gdyż po jakimś czasie płyty napisowe się przewracają.

Płytkie kotwienie

Kotwa musi być zanurzona tak głęboko w element kamienny, żeby uniknąć wysunięcia się pręta z płyty. Widzimy bardzo często, że pręt z płyty napisowej wystaje jedynie 2 cm i taka długość zostaje wsunięta w gniazdo montażowe w bazie. Tak płytkie wsunięcie nie zapewni stabilności. Głębokość zakotwienia winna wynosić minimum 6 cm.

Brak wypełnienia gniazda zaprawą

Wypełnienie gniazda zaprawą ma na celu usztywnienie trzpienia oraz uszczelnienie otworu, żeby woda nie wpływała w puste miejsce. Niestety monterzy nagrobków – z lenistwa lub wygody – często zapominają o zalaniu otworu. Wilgoć i zmienność temperatury szybko doprowadza do obalenia attyki.

Dobór kotwy

Bardzo częstym zjawiskiem jest używanie jako trzpieni tego, co się znajdzie na przyzakładowym złomowisku lub w kieszeniach spodni roboczych – resztki prętów zbrojeniowych, stare wiertła, gwoździe i temu podobne przedmioty będą stanowić o trwałości montażu nagrobka. Bardzo częstym objawem będzie pojawienie się rdzy w miejscach kotwień. Dochodzi również do pęcznienia prętów wskutek zardzewienia i do zniszczenia kamienia lub do całkowitej korozji pręta, z którego zostaje tylko rudy pył. Zadbajmy zatem o zastosowanie stali odpornej na rdzewienie – zakup kilku odpowiednich szpilek nie jest jakimś horrendalnym wydatkiem.

Niby prosta czynność, ale stwarza jednak problemy. Kotwienie części nagrobków kiedyś było standardem – obecnie widzimy niezrozumiały odwrót od tego zwyczaju. Ufność w zastosowanie jedynie chemicznego połączenia elementów niejednokrotnie wpędza kamieniarzy w kłopoty. Czy wywiercenie otworu i zamontowanie szpilki jest takie kosztowne?

Na zdjęciach widoczny jest efekt wichury, jaka zerwała się na początku września tego roku w Jaworzynie Śląskiej. Poprzewracane napisówki odsłoniły wszelkie wyżej opisane przykłady uchybień w sztuce kamieniarskiej. Pewnie w czasie wichury nikt nie spacerował po cmentarzu. Gdyby jednak jedna z tych z kiepsko osadzonych płyt obaliła się przy innej okazji, powodując wypadek, w którym ucierpiałby człowiek, nie obyłoby się bez prokuratorskiego śledztwa. Śledztwa, które bez wątpienia wskazałoby winnych zaniedbań montażowych.

MC DIAM – polski producent

W przyszłym roku firma MC Diam będzie obchodzić 30-lecie działalności na rynku. O firmie i jej najnowszej inwestycji opowiada Andrzej Bukalski, współwłaściciel i współzałożyciel MC Diam.

Choć firma MC Diam znana jest na polskim rynku z dostarczania maszyn i produktów bardzo wielu światowych liderów tej branży, to jednak spiritus

movens firmy jest produkcja narzędzi diamentowych. W halach zakładu powstają liny diamentowe, tarcze diamentowe, frezy i wiertła diamentowe, segmenty diamentowe. To polska produkcja i polska technologia.

Jak bardzo ważna jest w tym wszystkim wiedza i doświadczenie? Wystarczy powiedzieć, że w produkcji – w zasadzie w konstrukcji – narzędzi diamentowych, mamy praktycznie nieskończoną ilość kombinacji, w ramach których możemy tworzyć takie narzędzie. Bo czym jest narzędzie diamentowe? Po pierwsze to diament, którego mamy wiele rodzajów, a każdy z nich jest sortowany pod względem wielości ziarna. Istotna jest koncentracja diamentu, czyli ilość ziaren diamentu w określonej objętości. No i spoiwo, w którym ten diament jest umieszczany, z parametrami wynikającymi z materiałów użytych do jego wytworzenia. I te elementy mogą tworzyć nieskończoną liczbę kombinacji. A każdy producent ma własne rozwiązania i własne tajemnice.

Diament jest tak naprawdę ostrzem skrawającym. Ale by nim pracować, trzeba go jakoś zamocować. Więc trzeba ten diament powkładać równomiernie w spoiwo. W przypadku obrabiania twardych materiałów jakimi są kamienie, używa się spoiw metalowych. Czyli diament trzeba umieścić w kawałkach metalu. Nie da się go jednak tak po prostu powkładać. Nie da się stopić metalu i wsypać do niego diamentu, bo w temperaturze około 900oC diament zamienia się w grafit lub się spala.

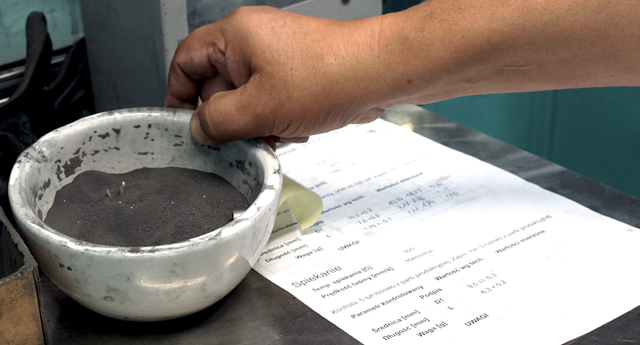

By wpakować diament do metalu, który ma temperaturę topnienia powyżej 1500oC, stosuje się technologię spiekania. Wszystkie metale, które mają być składnikami spoiwa – żelazo, nikiel, miedź, wolfram, tytan, chrom – rozdrabnia się do postaci proszku. Potem miesza się te proszki w oczekiwanych proporcjach i do mieszaniny dodaje diament – określonego rodzaju, o określonej wielkości ziaren i w określonej ilości. Następnie całość poddawana jest spiekaniu, czyli działaniu temperatury około 850-900oC. W takiej temperaturze następuje proces takiego jakby nadtopienia na granicach tych ziaren metalu i połączenia się ze sobą, spieczenia. Nota bene technika spiekania jest dość powszechna w naszym życiu. W ten sposób powstaje cegła, ceramika stołowa czy użytkowa.

Spiekanie jest w ogóle bardzo ciekawym procesem. Umożliwia bowiem połączenie ze sobą materiałów, które nigdy by nie miały możliwości wystąpić w jednej kompozycji. Przykładowo wolfram i miedź. Temperatura topnienia wolframu jest tak wysoka, że nim wolfram uzyskałby postać płynną, to miedź stopiłaby się, zawrzała i odparowała. W postaci spieku jednak połączenie tych dwóch metali istnieje.

Przed spieczeniem mieszaninę metalu i diamentu wsypuje się do form i prasuje. Otrzymujemy wypraski elementów – kształtki koralików do lin, zębów do pił, segmentów – które nie są jeszcze ani twarde ani trwałe i można je rozłupać w palcach. Później następuje spiekanie – bezpieczny dla diamentu proces, w którym uzyskujemy twardą strukturę metalową z zatopionymi wewnątrz ziarnami diamentu. I tym właśnie zajmuje się firma MC Diam.

Najnowszą naszą inwestycją jest „Budowa ośrodka badawczo-rozwojowego dla rozwoju produkcji i serwisu strun diamentowych”. Projekt jest współfinansowany z Europejskiego Funduszu Rozwoju Regionalnego w ramach Działania 1.2 „Badania i rozwój w sektorze świętokrzyskiej przedsiębiorczości” Osi I „Innowacje i nauka” Regionalnego Programu Operacyjnego Województwa Świętokrzyskiego na lata 2014 – 2020; nr RPSW.01.02.00-26-0051/18.

Każda firma musi się czymś wyróżnić. Myśmy jako pierwsi weszli w technologię cięcia strunami diamentowymi i jak na razie jesteśmy jedyni w Polsce. Technologię zapoczątkowała spółka koreańsko-włoska Zenesis mająca siedzibę w Carrarze. Współpracujemy z nimi, by rozwijać tę technologię. To jeden w celów naszego ośrodka badawczo-rozwojowego. Kolejnym będzie produkcja strun pod naszą marką.

Samą technologię cięcia strunami diamentowymi poznałem kilka lat temu we Włoszech. Można do niej zaadoptować stare traki, których użytkowanie obecnie nie jest już ani ekonomiczne ani dostatecznie wydajne. Taką modernizacją zainteresowałem firmę z Ostrowca Świętokrzyskiego i w 2018 roku ruszyły tam 4 traki tnące strunami diamentowymi. Pomyślałem, że skoro będą tu pracowały takie maszyny, to dobrze by było mieć możliwość dostarczania narzędzi. Nawiązałem kontakt z Zenesis i razem z nimi stwierdziliśmy, że zamiast robić wszystko we Włoszech – a są to dość ciężkie rzeczy i koszty transportu byłyby spore – uruchomimy mały zakład na miejscu, który będzie się zajmował regeneracją strun. Stąd był już tylko jeden krok do pomysłu o ściślejszej współpracy z Zenesis i rozpoczęciu badań – zwłaszcza, że MC Diam też jest producentem segmentów diamentowych, a firma z Ostrowca jest doskonałym poligonem dla tej technologii.

Pod koniec sierpnia ruszył w Polsce piąty zmodernizowany trak. We wrześniu natomiast nastąpi uruchomienie zupełnie nowej – nowatorskiej, zaprojektowanej i skonstruowanej od podstaw – maszyny będącej wynikiem współpracy Zenesis i BM. Nastąpi to w Polsce i będzie to pierwsza taka maszyna na świecie. Wszystkie łączy technologia cięcia strunami diamentowymi.

Zaczyna się wytwarzać rynek wtórny traków. Są firmy, które są gotowe odkupić stare traki, by przeprowadzić ich modernizację w kierunku wykorzystania strun diamentowych. Można powiedzieć, że technologia traków odżywa, a stare dobre otrzymują nowe życie.

(O Zenesis i technologii cięcia strunami diamentowymi czytaj

w Kurierze Kamieniarskim nr 5/2019 i na www.kurierkamieniarski.pl – przyp. red.)

Przygotowanie zdjęcia na „porcelankę” część 2

Żyjemy w czasach, kiedy równolegle funkcjonuje fotografia tradycyjna analogowa i fotografia cyfrowa. Zdjęciami na papierze na ogół posługują się osoby starsze, młodsi wolą zdjęcia cyfrowe – zwłaszcza, że współczesne smartfony są wyposażone w coraz lepsze aparaty fotograficzne. Zdjęcia cyfrowe stanowią obecnie połowę zdjęć dostarczanych do firm przygotowujących portrety na porcelanie.

Fotografia nagrobkowa wykonana na porcelanie czy krysztale jest tak dobra, jak dobry jest plik źródłowy. Dlatego tak ważne jest uzyskanie jak najlepszego zdjęcia od zamawiającego. Jeśli zdjęcie jest nieostre, zniekształcone lub nienaturalnie oświetlone ze zmienioną barwą, w istotny sposób ogranicza to możliwość wykonania dobrej fotografii nagrobkowej.

Największym błędem jest to, że nie przykładamy należytej troski do uzyskania dobrego zdjęcia od zleceniodawcy – klienta, który przychodzi zamówić zdjęcie na „porcelankę”. Klienci, którzy dostarczają cyfrową wersję zdjęcia zawsze wybierają najłatwiejszą drogę. Dają to, co akurat mają pod ręką (czytaj: w komórce). Często jest to zdjęcie z Facebooka lub innego portalu społecznościowego. Takie zdjęcia są mocno skompresowane, pomniejszone do rozmiarów wystarczających dla konkretnych zastosowań i dostosowane do błyskawicznej wysyłki przez łącza internetowe. Nie nadają się natomiast do wykonania jakościowo dobrej porcelanki. Dopiero w czasie dalszego nalegania na zamawiającego okazuje się, że przy odrobinie zachodu da się odnaleźć zdjęcie lepszej jakości. Tak jest w 9 na 10 przypadków.

Zdjęcia umieszczone na portalach społecznościowych w większości przypadków mają swoje źródłowe pliki, które znajdują się gdzieś w pamięci telefonu, na karcie pamięci lub na dysku komputera. Takim plikiem źródłowym jest zdjęcie wykonane aparatem (lub nawet komórką) i wystarczy je tylko odnaleźć i wysłać.

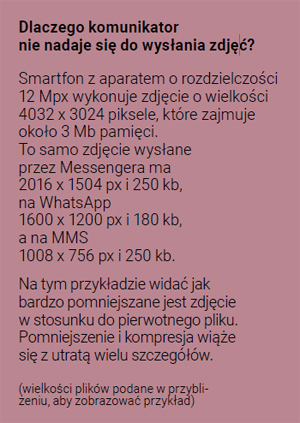

Na większości smartfonów robi się to w ten sposób, że klika się w wybrane zdjęcie i wybiera opcję „udostępnij” – następnie należy wybrać „wyślij jako e-mail”. To najprostszy sposób, choć można też skorzystać z udostępnienia w chmurze (na Dysku Google, Dropbox, OneDrive itp.). Z powodów opisanych w ramce obok nie należy wysyłać zdjęcia za pomocą komunikatorów.

O skanowaniu ponownie

W przypadku zdjęcia analogowego należy je zeskanować. Pewnym rozwiązaniem może być wykonanie zdjęcia ze zdjęcia, jednak traktujmy to jako rozwiązanie absolutnie ostateczne. Dla uzyskania optymalnej jakości najlepszym rozwiązaniem jest posiadanie własnego skanera. Dobrze zrobiony skan będzie zawsze lepszy od fotografowania smartfonem.

Jeśli jest możliwość wyboru między skanerem a urządzeniem wielofunkcyjnym, to należy przyjąć zasadę, że urządzenie jednofunkcyjne (czyli sam skaner) wykona lepszy skan zdjęcia niż urządzenie wielofunkcyjne. Urządzenia wielofunkcyjne (typu drukarka ze skanerem) zwykle mają słabszej jakości zespoły skanujące, ponieważ są to urządzenia przeznaczone do zwykłych zadań biurowych. Te urządzenia doskonale sprawdzają się w codziennej pracy biurowej, natomiast jakość zeskanowanych zdjęć nie zawsze jest optymalna. Całkiem przyzwoity skaner można już kupić poniżej 400 zł – na przykład skaner Epson Perfection V19 jest dostępny za około 330 zł. W wyborze skanera na pewno chętnie doradzi firma, która wykonuje porcelanki.

Nadal zachęcam do wysyłania oryginałów zdjęć bezpośrednio do firmy, w której zamawiamy fotoceramikę. Profesjonalny sprzęt, który ona posiada, to gwarancja najwyższej jakości porcelanek. Ale jeśli dysponujemy skanerem, to z niego korzystajmy. Przypomnę tylko skrótowo to, co zostało powiedziane w poprzednim artykule: skanujemy tylko samo zdjęcie – nie cały obszar skanera, wybieramy rozdzielczość co najmniej 300 dpi, nie używamy żadnych programowych „ulepszaczy” jakości zdjęcia.

Czego nie należy robić?

Nie warto przyjmować wydruków z drukarek jako materiału do wykonania porcelanki. Często klienci w obawie o utratę jedynego zachowanego zdjęcia osoby zmarłej, sami wykonują reprodukcje. Czasem jest to kolorowe ksero ze zdjęcia, czasem kolorowy wydruk z drukarki domowej zdjęcia wykonanego przy pomocy telefonu komórkowego. Taki materiał wejściowy w zasadzie nie nadaje się do dalszej obróbki – wydruk nie ma wymaganej ostrości.

Nie warto też skanować zdjęć na papierze jedwabistym. Papier jedwabisty ma strukturę kratki na powierzchni i skanowanie takiego zdjęcia doskonale uwidacznia tę kratkę. Przygotowanie porcelanki z takiego skanu jest bardzo pracochłonną czynnością, dlatego w tym jednym przypadku będę z naciskiem zalecał przesłanie tego zdjęcia do firmy wykonującej porcelankę – zdjęcia na papierze jedwabistym wymagają więcej wiedzy i doświadczenia już w czasie skanowania.

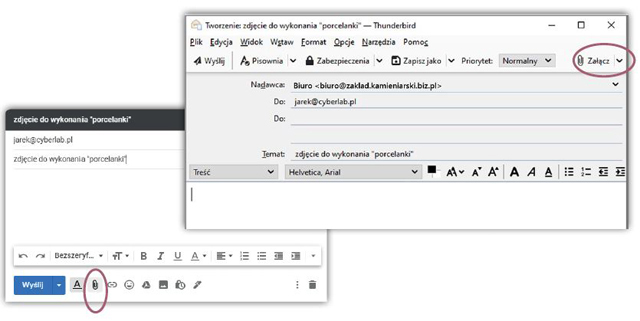

Wysyłanie plików

Kolejnym nagminnie występującym błędem jest sam sposób przesłania pliku. Poprzednio opisałem jak wysłać zeskanowane zdjęcie – to samo dotyczy każdego pliku wysyłanego z dysku komputera: otwieramy program do wysyłania maili, tworzymy nową wiadomość, a następnie dodajemy zeskanowany plik za pomocą klawisza „Załącz”. Dokładnie w tej kolejności. eśli próbujemy wysłać zdjęcie w inny sposób, to może się okazać, że do wiadomości zostanie dołączony plik pomniejszony przez oprogramowanie komputera.

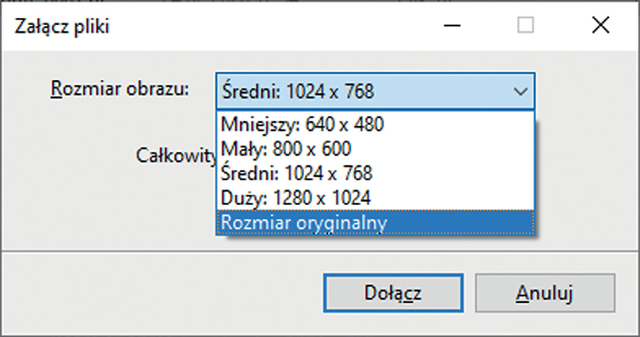

Czasami program zapyta, czy pomniejszyć plik przed wysyłką – patrz zdjęcie poniżej. W takim przypadku należy wybrać „Rozmiar oryginalny”. Jednak w wielu sytuacjach programy do wysyłania maili – lub nawet oprogramowanie zainstalowane na komputerze – automatycznie pomniejsza zdjęcia dołączane do wiadomości e-mail. Dlatego bezpieczniej jest wysyłać pliki korzystając z klawisza „Załącz”.

Ponownie przypomnę, że wysyłanie zdjęć za pomocą różnego rodzaju komunikatorów zwykle kończy się mocną kompresją zdjęcia, która w znaczący sposób obniża jakość.

Na koniec rada praktyczna, choć być może oczywista. Jeśli wysyłamy oryginał zdjęcia pocztą, to zawsze róbmy to listem poleconym. Przed wysyłką dobrze jest też wykonać reprodukcję (kopię) do firmowego archiwum jako dodatkowe zabezpieczenie.

W kolejnym artykule napiszę, co podpowiedzieć klientowi, który nie wie, gdzie szukać dobrych ujęć portretowych, oraz czym grozi wykonywanie zdjęcia ze zdjęcia.

Programowe zmniejszanie zdjęcia przed wysyłką może odbywać się do prezentowanych na zdjęciu wymiarów – dlatego zawsze należy wybierać „Rozmiar oryginalny”

|

Jarosław Krzywda, autor tekstu, od ponad 30 lat zajmuje się fotografią. W 1987 roku założył pierwszą swoją firmę, która realizuje wyłącznie usługi fotograficzne, w tym fotografię na porcelanie, na kamieniu i na szkle. |

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.