Technologie

Między blatem a montażem cz.2

Montaż blatów na szafkach klienta to dla producenta lub dystrybutora blatu moment kluczowy, który może zaważyć na wyniku całego zlecenia. Od bezpiecznego transportu blatu na miejsce, aż po końcowe wrażenie, które sprawi, że zachwycona klientka bez uwag podpisze protokół odbioru, a potem sięgnie po portfel. To nie jest moment na improwizację, czy liczenie na łut szczęścia.

Wszyscy by chcieli, aby połączeń nie było. Niestety, bez nich nie dałoby się blatu ani wyprodukować, ani wnieść, ani zamontować. Niestety też połączenia są tym elementem blatu, na który klienci zwracają szczególną uwagę.

Połączenie – jeśli już musi być – nie powinno być wyczuwalne jako uskok i powinno być możliwie niewidoczne.

W odpowiedzi na takie oczekiwania powstały urządzenia, które mają za zadanie dwa elementy blatu wypoziomować (ustawić na tym samym poziomie) oraz pozwalać na kontrolowane i precyzyjne ich dosuwanie lub odsuwanie w czasie klejenia.

Jednym z takich urządzeń jest Automatic Stealth Seamer oferowany przez Omnicubed – amerykańską firmę z Kalifornii.

Stealth Seamer to komplet dwóch ścisków podciśnieniowych po dwie przyssawki na każdym, połączonych z pompką elektryczną, która utrzymuje stały poziom próżni.

Cztery precyzyjne śruby na każdym ścisku pozwalają wyrównać poziom blatów, a piąta śruba na jego rozsunięcie i zsunięcie, wręcz ściśnięcie po nałożeniu kleju.

Całość wykonana jest z wysokiej jakości materiałów i mieści się w poręcznej skrzynce transportowej.

Monika Gierej (Para Cor):

Przejrzeliśmy wiele ofert tego typu urządzeń

Montujemy dużo blatów większych formatów. W związku z tym powstaje konieczność łączenia ich z elementów. Klienci są bardzo wymagający i oczekują, aby takie połączenie było niewidoczne. To niełatwe zadanie i tylko niewielu pracowników ma wystarczające doświadczenie i umiejętności, aby to dobrze wykonać. O takich pracowników jest coraz trudniej, dlatego szukaliśmy urządzenia, które pozwoli na idealne połączenie elementów blatów również przez mniej doświadczonych ludzi.

Decyzje inwestycyjne podejmujemy w sposób przemyślany, dlatego przejrzeliśmy wiele ofert tego typu urządzeń. Zdecydowaliśmy się na urządzenie Omnicubed Automatic Stealth Seamer. Decyzja była słuszna.

Użytkujemy je od września. Faktycznie połączenia elementów blatów wychodzą wzorcowo. Bardzo ważne jest też to, że pracownicy szybko opanowali obsługę i chwalą sobie bezproblemowość montażu. Oczywiście połączenia spełniają oczekiwania – żeby nie powiedzieć wyobrażenia – klientów.

Nowa wersja boczkarki profilowej

W sprzedaży dostępna jest nowsza wersja boczkarki profilowej firmy K&K Automatic Machines. Maszynę będzie można zobaczyć na żywo na targach STONE – hala 7 stoisko 13A.

Boczkarka profilowa przeznaczona jest do frezowania i polerowania: faz, boczków płaskich, półwałków, ćwierćwałków oraz profili złożonych.

Maszyna jest całkowicie zautomatyzowana, a obsługa wykonywana jest za pośrednictwem dotykowego panelu HMI.

Głowica boczkarki napędzana jest specja-listycznym silnikiem firmy VEM przeznaczonym wyłącznie do boczkarek profilowych. Dla wygody obsługi posiada też dodatkowe sterowanie w postaci pilota umieszczonego w pobliżu suportu wzdłużnego.

Za docisk materiału do stołu odpowiadają cztery niezależnie sterowane pneumatycznie siłowniki, natomiast za przemieszczanie i obrót materiału na stole odpowiada poduszka pneumatyczna.

Maszyna ma wiele dodatkowych opcji jeszcze bardziej automatyzujących pracę.

Parametry maszyny

Zasilanie: 3/N/PE ~400 V; 5.5 kW

Silnik głowicy: dwuzakresowy 3/3.7 kW 1400/2800 obr/min

Sprężone powietrze: 0,5 MPa

Grubość obrabianej płyty: do 100 mm (standardowo)

Długość pola obróbczego: 3000 mm (na zamówienie do 4000 mm)

Prędkość posuwu: do 15 m/min (płynna regulacja)

Wymiary: 5200 mm x 2100 mm, h 2350 mm

Nagrobki: najczęstsze błędy montażowe

– W swojej pracy bardzo często spotykam się z uszkodzeniami nagrobków spowodowanymi przeciwspadkiem wykładziny – mówi Michał Firlej z firmy Stone Consulting – biegły sądowy i rzeczoznawca PIH (www.stoneconsulting.pl).

Wykładzina (posadzka, rama leżąca) to najniżej położony poziomy element nagrobka, zwykle opiera się na fundamencie, ramie lub podwalinach. Jest elementem najbardziej narażonym na zalewanie wodą. Dlatego powinna być pochylona w taki sposób, aby woda spływała z niej na zewnątrz. #lbkik

Przyjmuje się, że taki spadek powinien mieć 2 mm – wielkość praktycznie niezauważalna, ale wystarczająca, by woda spływała z poziomej powierzchni. Przy tym jest to spadek bardzo łatwy do uzyskania za pomocą odpowiedniego nałożenia zaprawy lub kleju, na które montowane są wykładziny.

W rzeczywistości niestety wygląda to różnie. Bardzo często widuję nagrobki z przeciwspadkiem, który powoduje, że woda spływa w kierunku krawężnika (ramy, skrzyni) i tam się gromadzi. W okresie zimowym, w wyniku zamarzania i odmarzania, zaprawa ulega zniszczeniu i wypłukaniu. A w okresie wiosenno-letnim efekt ten potęgują rośliny znajdujące w tym miejscu warunki wystarczające do wegetacji. Po 3-4 latach skutki działania wody i roślin są już widoczne w postaci wyraźnej szczeliny, która niedługo potem powiększa się i może doprowadzić do rozpadnięcia się nagrobka.

Przy okazji warto wspomnieć, że wielkości spadu i inne parametry nagrobków w przejrzysty sposób precyzuje norma nagrobkowa standaryzowana właśnie przez ZPBK. Z niej również pochodzi nazewnictwo użyte w tym tekście. Chętnych do zapoznania się tym kilkustronicowym dokumentem zapraszam do kontaktu pod numerem telefonu 695 164 288.

Masz własne spostrzeżenia o najczęstszych błędach przy montażu nagrobków? Chciałbyś zapytać, jak poradzić sobie z problemem, na który się natknąłeś? Napisz do nas:

biuro@kurierkamieniarski.pl lub zadzwoń: tel. 77 546 20 14.

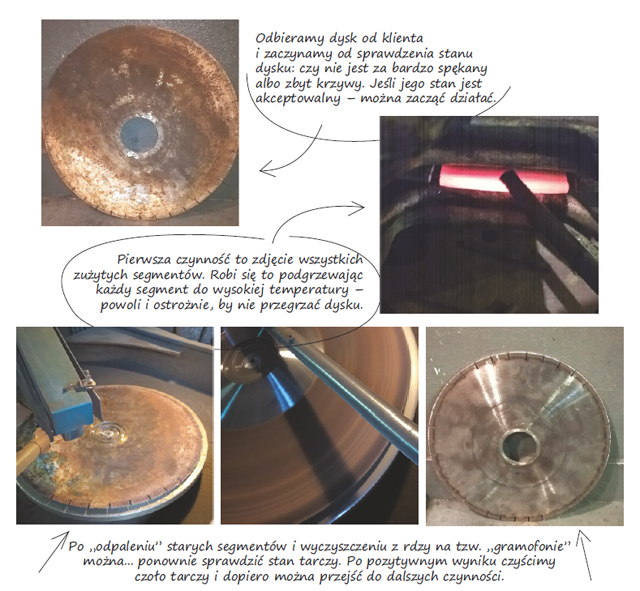

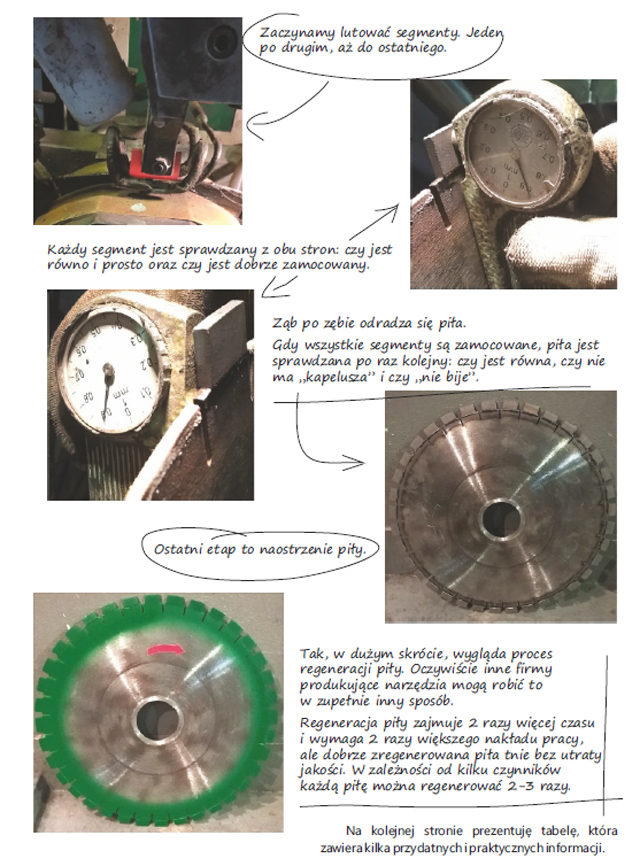

Regeneracja pił diamentowych

Kamieniarze często narzekają, że regeneracja jest droga. W tym odcinku postaram się przybliżyć czytelnikom, ile czasu i pracy trzeba włożyć, aby dobrze zregenerować tarczę diamentową.

O produkcji narzędzi pisałem w poprzednim odcinku (Kurier Kamieniarski 5/2017 – przyp. red.). By nie zanudzać i się nie powtarzać, postanowiłem zrobić artykuł w formie komiksu z krótkimi opisami.

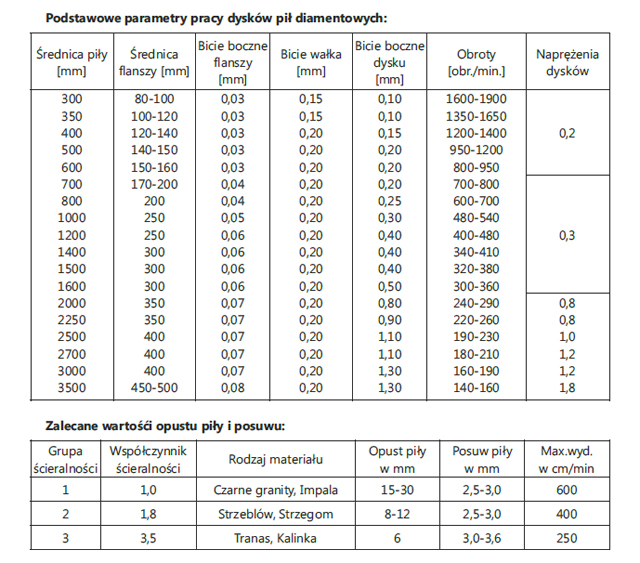

Zachowanie prezentowanych parametrów pracy jest zalecane ze względu na optymalne użytkowanie narzędzi, które zdecydowanie przedłuża ich żywotność. Mniejszy opust piły i szybszy posuw ostrzy piłę, ale przyspiesza jej zużycie. Natomiast zbyt duży opust i wolny posuw może doprowadzić do stępienia piły.

Między blatem, a montażem

Sprzedawca powie, że blat najtrudniej jest sprzedać; kamieniarz, że wykonać; a montażysta, że zamontować. Każdy z nich ma swoje racje. Tak czy inaczej na każdym etapie tej ścieżki są zagrożenia, których trzeba unikać.

Wyobraźmy sobie nawet najprostszy blat, a w nim wycięcie na umywalkę, zlew lub płytę kuchenną. W okolicy wycięć blat oczywiście ma mniejszą wytrzymałość. Jest z kamienia, więc określenie „duży i ciężki” nie będzie przesadą. Załóżmy, że jesteśmy już u klienta pod domem. Blat trzeba wyciągnąć z samochodu, wnieść i ułożyć w miejscu docelowym – przy tym samo zamocowanie to już tylko formalność.

Istotą problemu jest dostarczenie do kuchni klienta dużego, często osłabionego wycięciami, elementu oraz ułożenie na szafkach. Nie trzeba chyba dodawać, że kuchnia lub łazienka nie zawsze mieści się na parterze lub przynajmniej w przestronnym domu jednorodzinnym, do którego prowadzą szerokie drzwi z ogrodu. Kto ma za sobą kilka takich montaży, na pewno wie, co mam na myśli.

A przecież – pomijając specyfikę blatów i ich nieporęczność w noszeniu – problemem jest już sam ich ciężar. Stąd zresztą zainteresowanie rozwiązaniami podnoszącymi wygodę pracy i jej bezpieczeństwo w kontekście dofinansowań od ZUS.

Rozwiązaniem opisywanych niedogodności mogą być produkty amerykańskiej firmy Omni Cubed. W ofercie tej firmy znajdują się między innymi różnego rodzaju wózki pomocnicze. To trzy grupy produktów: Pro-Lift, Pro-Dolly i Pro-Cart. Najciekawszym z nich jest Pro-Lift.

Pro-lift

Niektórzy klienci są rozczarowani, że nie ma skrętnych kółek – żeby zmienić kierunek jazdy trzeba zamocowany na nim blat „nadrzucić”. Wózek waży tylko 35 kg i jest dostarczany wraz z uchwytami Aqua-Jaw, więc manewrowanie przez nadrzucanie jest dziecinnie proste. Skoro sprawa manewrowania została wyjaśniona, można skupić się na fakcie, że idea tego przyrządu jest inna. Ma on pozwolić na bezpieczne dowiezienie blatu o wadze nawet do 450 kg w najbliższe sąsiedztwo szafek, a następnie na uniesienie – przy pomocy zamontowanego podnośnika elektrycznego sterowanego pilotem bezprzewodowym – i de facto położenie na szafkach. Ci, którzy próbowali, mówią, że działa!

Pro-Lift pozwala zaoszczędzić montującym ogromnego wysiłku fizycznego, przy zachowaniu maksimum bezpieczeństwa dla ludzi i blatu. Inne zalety to sztywne koła i bateria wielokrotnego ładowania. Sztywne, pełne koła pozwalają zachować stabilność, a przy tym nie zostawiają śladów na podłogach kamiennych. Własne zasilanie natomiast pozwala użytkować wózek tam, gdzie nie ma dostępu do prądu.

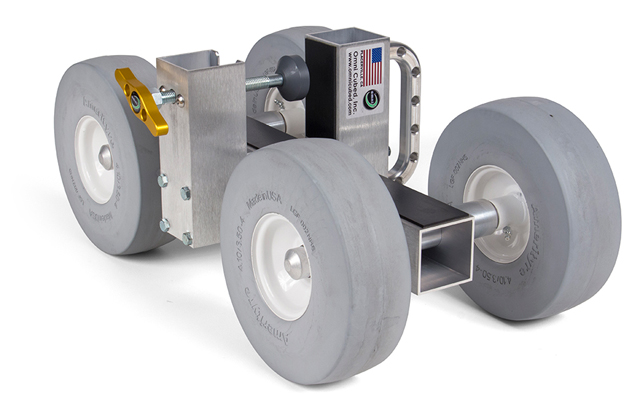

Pro-Dolly to połowa poprzedniej konstrukcji – stabilny, wytrzymały wózek bez pionowego masztu z podnośnikiem. To typowy wózek do przemieszczania blatów o znacznym udźwigu – nawet 350 lub 450 kg – i znikomej masie własnej wynoszącej 10 kg.

Pro-Dolly

Ofertę wózków transportowych uzupełniają, co ucieszy zwolenników łatwego manewrowania, wózki Pro-Cart. Wózki mają skrętne, pompowane koła, producent określa je mianem: „all-terrain countertop installation cart”, czyli w wolnym tłumaczeniu: „pojazd pozwalający na dostarczenie blatu na montaż do domku letniskowego w głębi Tatr lub nad brzegiem jeziora mazurskiego, ewentualnie w miejskiej dżungli – przez schody, progi i inne przeszkody terenowe lub budowlane”. Dodać należy, że mowa o prawie pół tony ładunku.

Pro-Cart

Podsumowując opisane konstrukcje: pierwsze wrażenie nie myli – wózki są wykonane niezwykle starannie, z wysokiej jakości materiałów i przez to dają gwarancję sprawności na lata.

Czy warto inwestować w takie no-winki? Przy montażu może się zdarzyć wiele: uszkodzenie montowanego elementu lub pęknięcie blatu w okolicy wyciętego otworu, czyli koszty materiału, czasu i wykonanej roboty. A co, jeśli praca doprowadzi do uszczerbku na zdrowiu? Przeciążenie kręgosłupa, zerwanie mięśnia czy nieszczęśliwy wypadek związany z upadkiem blatu na którąś z kończyn? Odpowiedź nasuwa się sama.

Szczegóły i dane techniczne znajdują się na stronie omnicubedeurope.com, a ja chętnie opowiem o nich coś więcej i odpowiem na każde pytanie, w tym o dotacje od ZUS. Zapraszam do rozmowy – tel. 74 666 66 54.

Mateusz Ciemny (Ciemny.eu):

Testowałem wózek Pro-Lift

Mój kontakt z wózkiem zaczął się od tego, że staram się o dotację i myślałem o czymś, co poprawiłoby warunki pracy ludzi. Poprosiłem o oferty. Okazało się, że jest możliwość wypróbowania Omni Cubed Pro-Lift. Używałem go przez kilka dni.

Na początek przekonałem się o stabilności wózka. W pierwszym dniu testów załadowałem na wózek blat o grubości 10 cm. W czasie transportu zahaczyłem o coś i gwałtownie zareagowałem chcąc ratować płytę. A tu nic – płyta na wózku stała jak gdyby nigdy nic. Stabilność jest nieprawdopodobna.

W przypadku wózka, który testowałem, pozornie wydaje się, że problemem jest brak skrętnych kół. Okazuje się, że nie. Wieziony blat podnosi się lekko z jednego końca i spokojnie można manewrować. Miałem wątpliwości jak będzie przy podnoszeniu blatu do góry, czy nie będzie ryzyka przewrócenia się? Absolutnie nie, odchyla się tylko do pewnego momentu, potem opiera się o hamulec. W sumie dwie osoby są w stanie bez zbędnego wysiłku zainstalować blat.

Ogromną pomocą jest też bezprzewodowy pilot, którym obsługuje się wózek.

Spotkałem się z opiniami, że tańszym rozwiązaniem od zakupu wózka jest wynajęcie czterech ludzi. No tak – tylko, jeśli blatów montujemy dużo, to jak długo ci ludzie popracują? Jak długo, bez skutków zdrowotnych, można dźwigać? Poza tym blaty zwykle są wykonane z kosztownych materiałów, a przy ręcznym noszeniu z tak dużym obciążeniem ryzyko uszkodzenia – blatu lub mebli klienta – jest duże.

Uważam, że jeśli podchodzi się do pracy profesjonalnie, stara się zapewnić ludziom pracę normalną bez niepotrzebnych obciążeń, to takiego typu wózek jest niezbędny. Po co ręcznie dźwigać kamienie, skoro dziś można inaczej, łatwiej? Trzeba też pamiętać, że w oczach klientów inaczej prezentuje się firma, która montuje blat w sposób nowoczesny, z odpowiednim oprzyrządowaniem.

Większość kamieniarzy powie, że taki wózek jest strasznie drogi, że można by go zrobić dużo taniej we własnym zakresie. Uważam, że to ryzykowne. Testowany przeze mnie wózek ma wszelkie certyfikaty – w końcu sprzedawany jest na rynku globalnym. Ma jasno określone i sprawdzone dopuszczalne obciążenie. Jak mu się przyglądałem, to widziałem, jak dokładnie dopracowano wszystkie elementy. Trzeba pamiętać, że podobny wózek zrobiony systemem gospodarczym nie będzie miał żadnych certyfikatów, a jego dopuszczalne obciążenie będzie w najlepszym przypadku oszacowane.

Podsumowując powiem tak: ludzie, którzy ze mną testowali wózek, pracują już w naszej firmie od kilkunastu lat i niewiele jest ich w stanie zaskoczyć – tym razem widziałem, że byli pod wrażeniem. Sam również uczestniczyłem w pracach montażowych i przekonałem się, jak pomocnym w pracy urządzeniem jest Pro-Lift. Jeśli sprawa przyznania dotacji zakończy się pomyślnie, to na pewno taki wózek kupię.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.