Technologie

Nie dźwigaj!

Niemal codziennie, odwiedzając klientów, słyszymy opinię, że w Polsce brakuje rąk do pracy w branży kamieniarskiej. Prawdopodobnie tak, ale moja obserwacja jest taka, że tylko w części zakładów jest to zjawisko obiektywne. Natomiast w sporej części wynika ze złej organizacji pracy i braku czegoś więcej niż podstawowych narzędzi lub urządzeń tę pracę ułatwiających.

Jednym z takich urządzeń jest prosty żuraw kolumnowy z chwytakiem zaciskowym lub podciśnieniowym, którego główna zaleta – poza tym, że dźwiga – jest taka, że pozwala wyeliminować zjawisko ciągłego odrywania od pracy pracowników potrzebnych do przeniesienia ciężkiego elementu kamiennego na innym stanowisku. Znacie to? Zapewne. To zjawisko dosyć powszechne.

Nawet obecność suwnicy, skądinąd również bardzo przydatnej, nie załatwia tego tematu, bo suwnica często jest jedna, a stanowisk wiele. Dlatego optymalnym rozwiązaniem jest suwnica obsługująca całą halę i żuraw dedykowany do konkretnego stanowiska lub sąsiadujących stanowisk – razem doskonale się uzupełniają.

Żuraw to urządzenie znane, stosunkowo proste i niedrogie. Jest łatwe w montażu i warto zaznaczyć, że przy braku możliwości wykonania fundamentu pod żurawia można zastosować wersje montowane do posadzki kotwami chemicznymi. Jedyny warunek to odpowiednie parametry posadzki.

Najczęściej dostarczane przez TGR żurawie mają zakres obrotu 270O, obrót i jazdę wózka ręczną, a silnik wciągnika dwubiegowy. Są też oczywiście wersje z pełnym obrotem, obrotem mechanicznym, jazdą wózka elektryczną. Również z ramieniem łamanym, po którego zewnętrznej części jeździ wózek (albo wciągnik jest zamontowany po prostu na końcu), znajdują one zastosowanie w pomieszczeniach ciasnych, z ograniczoną możliwością obrotu.

Żuraw może współpracować z różnego rodzaju chwytakami. Mogą to być uchwyty zaciskowe, które zazwyczaj służą do załadunku slaba na piłę. Mogą to być chwytaki podciśnieniowe: jednołapowe – wtedy, kiedy służą do obsługi boczkarki – oraz wielołapowe specjalne np. do przenoszenia blatów.

By żuraw pracował optymalnie, musi być dobrany do miejsca. Dlatego przygoto-wując specyfikację należy wziąć pod uwagę wiele parametrów: wysokość żurawia całkowitą i do haka, wysięg ramienia, udźwig i inne. Żuraw podlega też dozorowi technicznemu. Ale w przygotowaniu oferty, w odpowiednim montażu oraz w skompletowaniu odpowiednich dokumentów pomaga dostawca żurawia.

Opinie

Adam Kulas (Granex sp.z o.o.)

Żurawika zainstalowaliśmy w lutym zeszłego roku, przy okazji montażu nowej maszyny. Obecnie obsługuje nam dwie maszyny. Przez ten rok nie mieliśmy z nim żadnych problemów, a drobny kłopot z chwytakiem (wymiana z 4- na 3-łapowy) dostawca – firma TGR – rozwiązał błyskawicznie.

O ludzi jest coraz trudniej, dlatego trzeba im tworzyć jak najlepsze warunki. Bez takich ułatwień będą odchodzić do innych branż, gdzie praca będzie łatwiejsza.

Teraz pracownicy są zadowoleni, bo mają mniej dźwigania. A przecież wiadomo, że nie przemęczony pracownik, to mniejsze ryzyko błędu. Mamy pracownika z pewną niesprawnością ręki – dzięki żurawikowi jego praca jest równie wydajna jak pozostałych pracowników.

Zapewne przy kolejnych inwestycjach będziemy brali pod uwagę zakup kolejnego żurawika.

Piotr Bartosz (Firma Bartosz)

Mamy maszynę, która jest wyposażona w żurawik. Widząc łatwość obsługi realizowaną przez jednego pracownika, podjęliśmy decyzję o zakupie drugiego żurawika do obsługi dwóch cyrkularek. Przed zakupem pracownik pracujący na pile musiał prosić kogoś o pomoc – teraz jest samodzielny.

Brakuje ludzi, więc u nas dwóch operatorów obsługuje w sumie 3 maszyny.

Inwestycja bardzo ułatwiła pracę.

Uzupełnieniem są chwytaki podciśnieniowe elektryczne. Korzystając z agregatu prądotwórczego możemy nawet przenosić płyty na zewnątrz hali. Chwytak ma udźwig 450 kg, ale do podnoszenia płyt w zupełności wystarcza. Ostatnio przydał się nawet na jednej z robót do przesunięcia ołtarza.

Na początku wydawało się nam, że to zajmuje więcej czasu – wytworzenie podciśnienia musi chwilę potrwać. Niektórzy twierdzili, że ręcznie byłoby szybciej. Tylko, że jeśli w ciągu dnia trzeba podnieść wiele elementów, to szybko pojawia się zmęczenie. Zakup ułatwił pracę, a pracownicy – widząc, że staramy się dbać o ich warunki pracy – rewanżują się solidną pracą.

Dobór narzędzi do maszyn CNC

Współczesne maszyny numeryczne do obróbki kamienia posiadają ogromne możliwości. Aby je w pełni wykorzystać, konieczne jest jednak posiadanie szerokiej gamy narzędzi do każdej maszyny. Kamień jest bowiem specyficznym materiałem o bardzo różnych właściwościach. Dlatego w zależności od jego rodzaju i typu wykonywanych prac użytkownik musi zaopatrzyć się w odpowiednie narzędzia.

Każdy typ narzędzi ma dobrane dla jego właściwej pracy parametry – obroty, posuw i zbierany naddatek. Aby osiągnąć najlepsze wyniki pracy, należy najpierw odpowiedzieć sobie na kilka pytań, które pozwolą dobrać właściwe narzędzie.

Jaki materiał będzie obrabiany na maszynie CNC?

Oczywiście jest to pierwsze kryterium doboru narzędzi diamentowych. W kamieniarstwie zazwyczaj używane są dwie grupy narzędzi: narzędzia galwaniczne do materiałów miękkich i narzędzia spiekane do materiałów twardych.

Jaka obróbka będzie wykonywana?

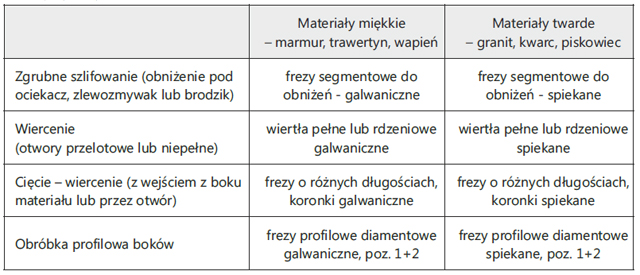

Z użyciem maszyny numerycznej można wykonać bardzo wiele prac przy elementach nagrobkowych, dekoracyjnych lub budowlanych. W tabeli na sąsiedniej stronie podano główne typy prac i zalecane do nich narzędzia.

Tabela pokazuje narzędzia odpowiednie do wykonania różnych operacji, typowych w kamieniarstwie.

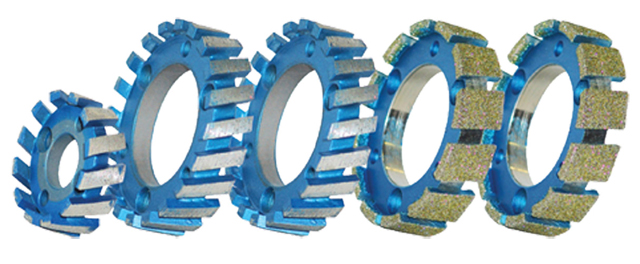

Frezy do szlifowania obniżenia w ociekaczu służą do szybkiego, zgrubnego wybierania materiału na głębokość. Jest to dość częsta operacja przy produkcji blatów, zlewozmywaków lub brodzików.

Frezy do szlifowania obniżenia występują w różnych wymiarach – zazwyczaj około 100 i 50 mm. Różnią się też długością segmentów: 20 mm, 30 mm. Ich konstrukcja umożliwia obrócenie, gdy zużyje się jedna strona.

Galwaniczne i spiekane frezy do szlifowania obniżenia

Do wiercenia otworów na maszynach CNC są używane wiertła o różnych średnicach i długościach. Typowym uchwytem jest gwint ˝’’. Warto zwrócić uwagę na cienkościenne wiertła firmy Marmoelettromeccanica – służą do szybkiego i dokładnego wiercenia bez wyrwań od spodu materiału.

Spiekane wiertła rdzeniowe do granitu

Frezy do cięcia w jednym przejściu – galwaniczne do marmuru i spiekane do granitu

Frezy do cięcia są szeroko używane do wycinania dużych otworów w kamieniu. Najbardziej popularne wersje frezów nie mogą jednak wejść w materiał od góry, lecz tylko z boku. Chcąc wyciąć otwór na środku płyty, najpierw należy wywiercić mniejszy otwór wiertłem, a następnie wprowadzić przez niego frez. Frezy dobierać należy w zależności od rodzaju obrabianego materiału – inne służą do marmurów, a inne do granitów czy kwarcytów. Cechą charakterystyczną jest ich długość – określa ona możliwość wycinania różnej grubości kamienia.

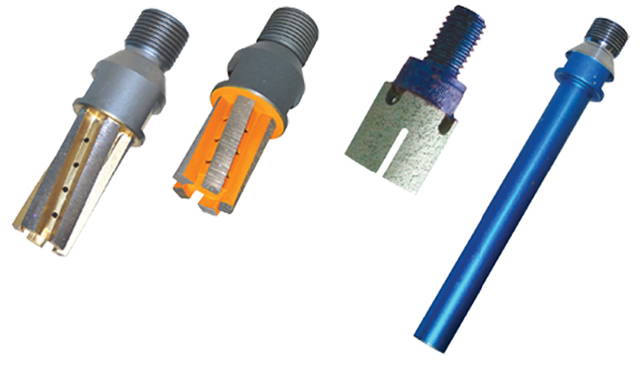

Do obróbki profilowej boczków, np. blatów kuchennych, stopni, parapetów, używane są odpowiednio ukształtowane komplety frezów profilowych.

Zestaw diamentowych frezów profilowych + polerów

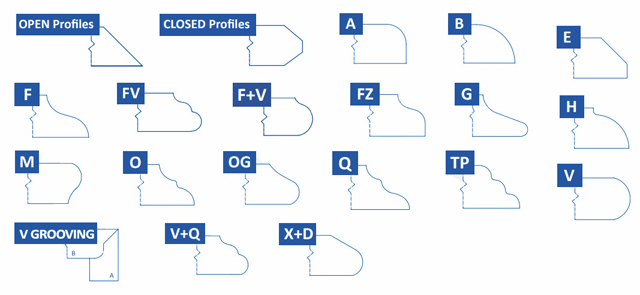

Komplet taki zawiera zazwyczaj 6-7 narzędzi, które umożliwiają wstępne wyszlifowanie, a następnie wypolerowanie dowolnego kształtu boku płyty. Każdy kształt ma oznaczenie literowe, poniżej podano listę najbardziej typowych kształtów wykończenia boków.

Lista standardowych profili do obróbki profilowej

Dodatkowym parametrem opisującym zestaw frezów jest grubość płyty, do obróbki której służy dany zestaw. Podaje się ją w milimetrach.

Oprócz prezentowanych wyżej profili jest możliwość zamówienia zestawów frezów o dowolnym kształcie. Takie zamówienia może zrealizować np. firma Marmoelettromeccanica.

Każde narzędzie w zestawie winno być używane w odpowiedniej kolejności – od wstępnie szlifujących do polerujących. Narzędzia mają odpowiednie oznaczenia i należy przestrzegać tej kolejności, by uzyskać optymalne wyniki pracy i najlepszą jakość osiąganego poleru.

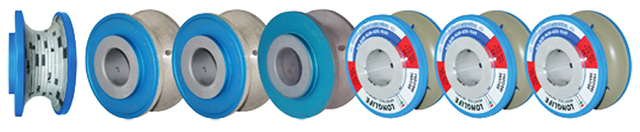

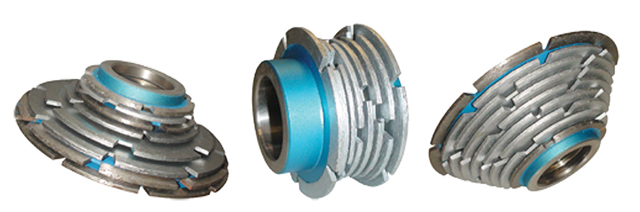

Można także rozszerzyć zestaw narzędzi profilowych dodając frez wstępny o oznaczeniu 00 (często nazwany też „ździer”). Umożliwia on szybkie nadanie wstępnego kształtu profilu i dzięki temu skraca czas pracy i wydłuża żywotność następnych narzędzi. Frangistone oraz Razorstone to opatentowane przez Marmoelettromeccanica narzędzia służące do tego właśnie celu. Składają się one z pakietu tarcz diamentowych o różnej średnicy, które wstępnie wycinają żądany kształt w kamieniu.

Narzędzia do wstępnego wycinania kształtu profili typu Frangistone oraz Razorstone

Narzędzia typu Razorstone są obecnie bardzo popularne. W porównaniu do tradycyjnych frezów segmentowych charakteryzują się :

– pięciokrotnie większą szybkością obróbki niż frez segmentowy;

– szybszym i łatwiejszym wycinaniem profilu w kamieniu;

– o połowę mniejszym kosztem niż frez profilowy ze względu na większą żywotność narzędzia Razorstone.

Między blatem a montażem

W pierwszym artykule o osprzęcie pomocniczym do produkcji i montażu blatów pisałem tak: „Sprzedawca powie, że blat najtrudniej jest sprzedać; kamieniarz, że wykonać; a montażysta, że zamontować.”

Potem jeden kamieniarz powiedział mi, że jego zdaniem najtrudniej to jest klientowi wybrać kolor...

Kolor wybrany, blat wyprodukowany i jedzie do klienta. Samochód zatrzymuje się pod adresem przeznaczenia...

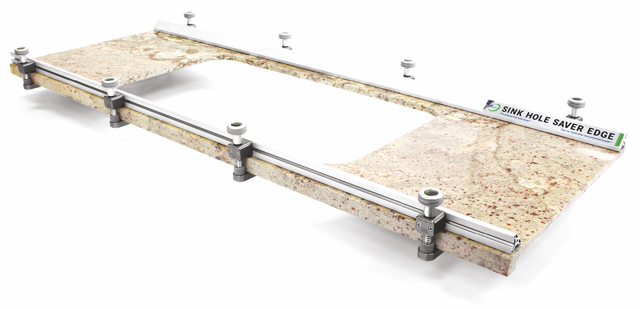

Do momentu ułożenia blatu na miejscu docelowym każdy ruch to ryzyko. Blat jest długi, ma otwory, które go osłabiają – niezbędne stają się wszelkiego rodzaju wzmocnienia. Ze względu na wymiary najpraktyczniejsze okazują się podłużne listwy.

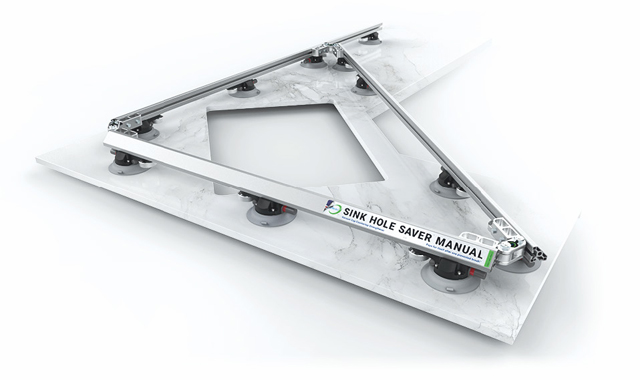

Omnicubed produkuje ich kilka rodzajów. Wszystkie są wykonane z profili aluminiowych z precyzyjnie wykonanymi zaciskami lub przyssawkami.

Najprostsze listwy to Sink Hole Saver™ Edge wyposażone w mechaniczne zaciski o zakresie grubości od 17 do 51 mm z regulacją przy pomocy śrub. Są dostępne w długościach 120, 180 i 240 centymetrów.

Kolejne wersje to Sink Hole Saver™ Manual i Sink Hole Saver™ Auto – listwy wyposażone w przyssawki próżniowe. W pierwszej próżnię wytwarza się ręcznie, a w drugiej dba o to automatyczna pompka elektryczna. Wersja Auto szczególnie przydaje się przy transporcie materiałów o satynowanej powierzchni.

Listwy z przyssawkami pokazują swoją przewagę nad listwami z zaciskami, gdy w czasie montażu mamy ograniczony dostęp do krawędzi blatu – na przykład gdy blat z 3 stron jest ograniczony ścianami albo innym blatem.

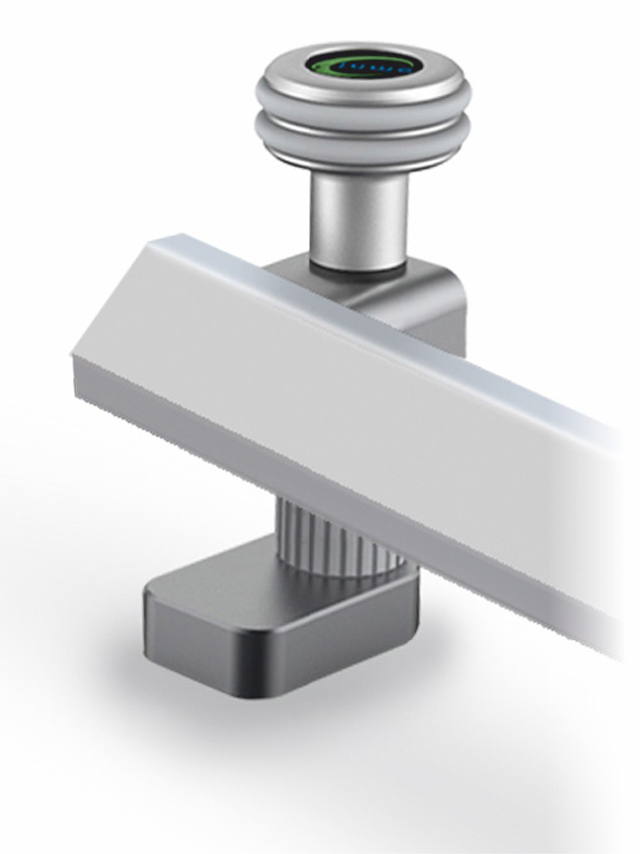

Innym narzędziem, które jest niezbędne do bezpiecznego operowania blatem, są zaciski transportowe Aqua-Jaw™ Carry Vise™ – mechaniczne, zaciskowe, o zakresie grubości od 4 do 108 mm, z wygodnymi uchwytami. W opinii użytkowników ich zastosowanie jest najbezpieczniejszym sposobem przenoszenia blatu.

Kiedy się ogląda, dotyka lub używa produktów Omnicubed, różnica w stosunku do innych produktów na rynku jest ewidentna: są wykonane bardzo starannie, z wysokiej jakości materiałów o dużej wytrzymałości, stabilnych i trwałych. Przed wypuszczeniem produktu na rynek, do klientów, jest on testowany, w szczególności pod względem bezpieczeństwa użytkowania, pod nadzorem projektantów, tam, gdzie powstaje, czyli w północnej Kalifornii.

Artur Szkoła (Prodmar):

Kupiłem kolejne i zastanawiam się nad następnymi

Wykonuję i montuję wiele blatów. Niektóre są kłopotliwe – bardzo duże i osłabione wycięciami. Siłą rzeczy są bardzo delikatne i narażone na pęknięcie. Pracownicy często spotykają się z problemami transportowymi u klienta: nawet jeśli jest winda, to często lepiej wnieść blat po schodach, bo winda jest mała, lub znajduje się w miejscu, do którego trudno dojść z długim elementem. Nerwowa atmosfera powstaje momentalnie.

Osiem miesięcy temu zdecydowałem się na zakup 2 listew wzmacniających Omnicubed. To była próba – muszę przyznać, że bardzo udana. Montażyści są bardzo zadowoleni. Mniej stresu i możliwość swobodnego operowania blatem to znaczna poprawa warunków pracy. Dzięki temu cała operacja zajmuje mniej czasu. To zauważalnie przekłada się na wydajność i rentowność. Najlepszym dowodem przydatności tych narzę-dzi niech będzie zakup kolejnych dwóch listew.

System sprawdza się, więc już oglądałem inne produkty Omnicubed z tej grupy. Zainteresowały mnie listwy pneumatyczne, z miniaturowym kompresorem zasilanym z akumulatora. Być może zdecyduję się na zakup.

Znajdę impregnat dla każdego kamienia

Z Mirosławem Krasowskim z firmy Consil Polska Sp z o.o produkującej preparaty do pielęgnacji kamienia, rozmawiał Paweł Szambelan.

Skąd się wziął pomysł na taką akurat działalność?

Tak historia jest jak wiele innych. Ktoś mi dał do ręki impregnat i kazał go sprzedawać. Produkt nie działał tak, jak było w opisie. Zacząłem szukać informacji, wertować prasę. Żeby coś sprzedać, to trzeba o tym dużo wiedzieć, dobry handlowiec ma szeroką wiedzę na temat sprzedawanego produktu. Potem zacząłem zamawiać pierwsze próbki surowców i łączyć je ze sobą. Wyłącznie dla zaspokojenia własnej ciekawości. Zadziałało. Praktycznie od razu widać było lepsze efekty w porównaniu z dostępnymi impregnatami.

To były czasy, kiedy kamieniarze pytali „po co to impregnować?” – przyjeżdżałem do zakładu kamieniarskiego, pokazywałem impregnat, i wszyscy patrzyli na mnie jak na wariata. To była kompletna abstrakcja dla kamieniarzy. Firma, która mnie zatrudniała, szybko się wycofała ze sprzedaży tych środków. Tylko, że mnie się wtedy już ten temat spodobał. Zacząłem zajmować się tym sam. Na początku to był drobny handel, jakieś drobne usługi, impregnacja, zabezpieczenia antygrafitti. A że nie do końca stosowane środki działały zgodnie z opisem, i zdarzały się bardzo często niespodzianki, to zacząłem drążyć temat: a dlaczego, a co, a jak?

Okazało się, że surowce są łatwo dostępne, że impregnaty można robić samemu. Postanowiłem robić to lepiej. Bardzo szybko zauważyłem, że to tylko kwestia jakości surowców.

Wiedziałeś już, że chcesz robić preparaty do pielęgnacji kamienia. Jaki był plan działania?

Plan od początku był prosty. Były dwa wyjścia: albo zrobić produkt tani i walczyć ceną, albo postawić na jakość i tym walczyć. Wybrałem to drugie.

A tak naprawdę, projektując swoje produkty po prostu staram się, aby one rozwiązywały problemy, z którymi spotykają się klienci. Jeżeli jest problem z aplikacją, bo preparat za szybko wysycha, to trzeba stworzyć nowy z wydłużonym czasem kontaktu. Jeżeli większość pogłębiaczy koloru obecnych na rynku ma problem z krótką trwałością koloru, to wydłużymy trwałość koloru. Problem z blaknięciem koloru jest spowodowany niską odpornością preparatów na promieniowanie słoneczne, więc trzeba wykorzystać związki odporne na promieniowanie UV.

Skoro surowce są tak łatwo dostępne, to na czym polega trudność w przygotowaniu preparatów do kamienia?

Każdy kamień jest inny, ma różne cechy fizyczne i chemiczne. Jedne jak i drugie mają ogromne znaczenie dla impregnacji. Przykładem może być tak moja mała obsesja dotycząca zabezpieczenia marmuru przed kwasami. Wiele firm już dawno porzuciło ten temat twierdząc, że jest to niemożliwe. Ja jednak, po kilku latach prób, zauważam pewne zależności pomiędzy stosowanymi związkami a poprawą lub osłabieniem wrażliwości marmuru na kwasy. Sporo zależności mam już potwierdzonych, ale przede mną jeszcze mnóstwo pracy. Wiem jednak, że rozwiązanie istnieje i wkrótce je znajdę. Zresztą dla kilku konkretnych marmurów takie impregnaty już powstały, więc, myślę że to wyłącznie kwestia czasu.

Każdy ma dostęp do tych samych surowców. I Włosi, i Niemcy... Różnica jest taka, że to są duże zakłady mające bogate wyposażenie techniczne i zatrudniające wielu ludzi. Nasze możliwości rosną z roku na rok, ale nadal jest to bieganie po różnych uczelniach i laboratoriach, żeby przejść o krok dalej. Pomimo tego nasze pierwsze rozwiązania do kompaktowych kamieni Dynasil FX i Dynasil Effect pokazują, że pomimo pewnych ograniczeń, jesteśmy w stanie osiągnąć jakość lepszą od innych producentów. Na pewno nasza oferta nie będzie rosła tak szybko jak zagranicznych firm, ale jakościowo będziemy na tym samym poziomie.

Co lubisz w tej pracy?

Pomimo 12 lat nadal mnie to ciekawi i nadal się uczę nowych rzeczy. A to jest fajne i nie pozwala na nudę. Wielką frajdą jest zrobienie czegoś więcej, zrobienie jednego kroku dalej niż konkurencja. To takie momenty, kiedy sam zaczynam się zastanawiać jak to możliwe, że udało się coś osiągnąć – przecież po przeciwnej stronie są więksi z większymi możliwościami.

Ale nie zawsze jest tak kolorowo, można miesiącami bezskutecznie szukać rozwiązania. Jednak nawet jeśli jakiś pomysł okazał się niewykonalny, to wiem, że próby jego realizacji nauczyły mnie czegoś nowego.

Jak powstaje nowy produkt?

W różny sposób. Czasem jest to przypadkowa rozmowa z kamieniarzem, który opowiada jakąś swoją historię, w której nie sprawdził się użyty impregnat. Czasem konkretne zadanie, przed którym stanął montażysta: jest kamień, jest miejsce zastosowania, ale pojawia się problem z poślizgiem na mokrej powierzchni albo łuszczącym się preparatem. Czasem to wynik obserwacji wad istniejących produktów: pogłębiacz koloru nie radzi sobie na słońcu i kolor blednie w ciągu dwóch miesięcy. A czasem po prostu osobisty pomysł przychodzący do głowy w czasie pracy nad zupełnie innym zadaniem – na zasadzie „tu nie działa, a co będzie, jak użyję tego w innym zastosowaniu albo na innym kamieniu?”.

Po przeprowadzeniu tylu prób, które można liczyć w tysiącach, jestem w stanie przewidzieć jak zachowa się dana receptura w danej sytuacji.

Nowy produkt jest zwykle odpowiedzią na problem, który trzeba rozwiązać. Jeśli impregnat klei się do pędzla czy wałka, to znaczy, że za szybko schnie i trzeba opóźnić ten proces. Dodanie konkretnego surowca skutkuje określoną cechą w produkcie. Przyjmuję jakąś bazę, która ma spełniać określone na wstępie zadanie, a reszta to próby, próby i jeszcze raz próby. Plus doświadczenie podpowiadające jak modyfikować recepturę.

Co Cię motywuje?

Można ubierać naszą pracę w wielką ideologię, ale zawsze jednak celem jest kasa. Inną sprawą jest droga, jaką dążymy do tego celu.

Ja postawiłem na jakość i nie ukrywam, że często zbyt asekuracyjnie podchodzę do tego tematu. Mogło by się wydawać, że nowości w ofercie, to takie ostatnie odkrycia. Bardzo często powstały już jakiś czas temu i przechodzą cały czas testy. W przyszłym roku pokażemy nowy impregnat, który testujemy intensywnie od trzech lat. I jeszcze miałbym ochotę go trochę pomęczyć. To bardzo asekuracyjne, ale wiem, że wypuszczenie bubla na rynek spowoduje, że zła opinia będzie się ciągnęła latami, a konkurencja na pewno nie pozwoli o tym zapomnieć.

Bardzo zależy mi na zmianie podejścia kamieniarzy i pokazaniu, że w Polsce można robić jakościowe produkty. Nie stać mnie więc na potknięcia.

Drugą istotną sprawą jest wsparcie dla klientów, którego często do tej pory brakowało. Jesteśmy na miejscu, w Polsce, i możemy wziąć na siebie choćby kwestie doboru impregnatu i przeprowadzenia prób na konkretnym kamieniu. Zresztą w takich przypadkach jako jedyni wystawiamy gwarancję na skuteczność impregnacji.

W pierwszej naszej rozmowie, jakiś czas temu, wspomniałeś, że Twoje preparaty są bliższe naturze kamienia, bo produkujesz je w oparciu o krzemiany – czyli związki wchodzące w skład kamienia.

Krzemiany są obecne w kamieniu. Dlatego stosując je w impregnacji nie wpływamy na skład chemiczny kamienia. Może trochę na stosunek procentowy, ale nie na skład. To jest nadal kamień, a nie jakaś żywica epoksydowa czy poliuretanowa, albo ich mieszanka. To jest dla mnie ważne. Bo trzeba szanować materiał, w którym się pracuje.

Jeżeli ludzie z jakiegoś powodu wybierają kamień. Naturalny. Dla mnie pakowanie tam chemii – często w nadmiernych i niepotrzebnych dawkach – odbiera sens wyboru kamienia. Można sobie równie dobrze wydrukować fakturę kamienia na szkle, będzie taniej. I zdrowiej – patrząc na karty charakterystyki niektórych produktów przeznaczonych do kamienia.

Impregnacja powinna być zabiegiem możliwie najmniej wpływającym na właściwości i naturalność kamienia.

Co przyniosło Ci sukces?

Trzeba być upartym i szukać. Jeszcze nie zdarzyło się, abym wypuścił jakiś impregnat, który miałby na rynku dominującego konkurenta. Zazwyczaj wypuszczam dopiero wtedy, kiedy wiem, że najbardziej popularne są albo gdzieś blisko, albo zostały w tyle. O FX-ie od 4 lat nikt mi nie powiedział, że w teście porównawczym wypadł gorzej od jakiegokolwiek impregnatu dostępnego na rynku.

Większość produktów ma jakieś wady lub ograniczenia w stosowaniu. Uważam, że należy o tym otwarcie informować. Przede wszystkim oszczędzi to kłopotu i producentowi i użytkownikowi. Rozdajemy mnóstwo próbek i namawiamy do testów – pozwala to unikać wielu nie-potrzebnych problemów.

Jak już się zdarzają to najczęściej wynikają z niedoczytania instrukcji lub źle dobranego impregnatu. Jednak nawet w takich sytuacjach nigdy nie zostawiamy klienta i staramy się pomóc w rozwiązaniu problemu.

Czy zatem zdarzają się reklamacje?

Ogólnie nie mamy żadnego problemu z reklamacjami. Tak jak wspomniałem wcześniej, wiele potencjalnych problemów eliminują testy wykonane z wykorzystaniem próbek produktów.

Druga sprawa to rzetelna informacja dotycząca właściwości. Nie wmawiam nikomu, że powierzchnia się nie pobrudzi. Wyjaśniam, że działając mechanicznie brud zawsze da się wetrzeć w każdą powierzchnię. Może to mało biznesowe podejście straszyć ludzi, ale impregnacja – niezależnie jak bardzo będą zaklinali rzeczywistość inni producenci – nie jest pozbawiona wad i różnych ograniczeń.

Przykładem może być sytuacja na jednym ze stadionów w dużym mieście. Zostałem poproszony o napisanie instrukcji użytkowania i pielęgnacji impregnowanych powierzchni. Oczywiście przygotowałem bardzo rzetelny dokument przewidując nawet wojnę na pomidory i parę innych kataklizmów. Niestety, skończyło się to koniecznością spotkania z inwestorem, wykonawcą i urzędnikami zatroskanymi o losy przyszłej inwestycji. Wystarczyła jednak prosta prezentacja, by rozwiać wszelkie wątpliwości.

W tym konkretnym przypadku kosztowało mnie to trochę czasu. Ale wiem, że ten temat na pewno nie wróci do mnie w postaci reklamacji. To taka normalna ludzka uczciwość, którą sobie bardzo cenię.

Przecież nie można umyć rąk rzucając klientowi lakoniczne: „nie wiem, ja to tylko sprzedaję”. Jedno z moich podstawowych założeń jest takie, że klienci nie mogą zostać sami z problemem. Kamieniarze mają dostać pełne wsparcie od producenta w każdej sytuacji w jakiej się znajdą. Mam nadzieję, że takie podejście zostanie docenione i pomoże firmie stabilnie się rozwijać.

Dziękuję za rozmowę.

Innowacyjna technologia cięcia kamienia

Jedną z podstawowych czynności, jakim poddawany jest kamień, jest proces cięcia. Lub przecierania – jak mówią puryści.

Technologie kamieniarskie zmieniają się stale, ale ze zmianami rewolucyjnymi mamy do czynienia rzadko. W dziedzinie cięcia bloków ostatnią rewolucją było wprowadzenie traków linowych.

To była wielka zmiana – ogromne, ciężkie i kłopotliwe w montażu traki wahadłowe, zastąpiły wielokrotnie lżejsze i stosunkowo łatwe w montażu traki linowe. Oczywiście, początkowo budziły sporo wątpliwości w zakresie trwałości linek, precyzji cięcia i kosztów eksploatacji. Ale życie pokazało, że linka stała się absolutną codziennością – na tyle popularną, że nie słyszy się raczej o inwestycjach w zakup traków wahadłowych.

Zanim pojawiły się traki linowe, wielu producentom marzyło się stworzenie maszyny działającej jak trak wahadłowy, ale pracującej w oparciu o technologię diamentową. Oczywiście były podejmowane próby, ale ich rezultaty nie były na tyle atrakcyjne, aby mogły konkurować z tradycyjnym trakiem wykorzystującym śrut staliwny czy trakami linowymi. Jednak taka koncepcja cięcia nurtowała konstruktorów równie mocno jak praca nad „odchudzeniem” linki czy zwiększeniem wydajności traków linowych.

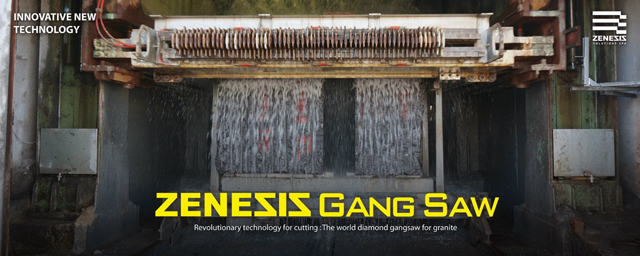

Przywykliśmy, że „nowe” w maszynach kamieniarskich przychodzi z Włoch. Tym razem zgłoszenia patentowego dokonano w… Korei. Nową technologię wdrożyła koreańska firma EHWA Diamond Industrial Co. Patent dotyczy rewolucyjnego systemu cięcia bloków granitowych za pomocą pił trakowych uzbrojonych w specjalne segmenty diamentowe. Dostawcą systemu – nazwanego Zenesis Gang Saw (ZGS) – jest Firma Zenesis Solution S.r.l., spółka włosko-koreańska.

System ZGS opiera się na wykorzystywaniu ostrzy stalowych ze specjalnymi segmentami diamentowymi. Cięcie odbywa się poprzez ruch wahadłowy – jak w tradycyjnym traku – z udarem w cięty materiał. Najważniejszą zaletą systemu jest możliwość jego zamontowania do istniejących traków wahadłowych do granitu.

Zastosowanie systemu ZGS w traku pozwala na znaczne zmniejszenie zużycia energii. Dodatkowo rzaz o szerokości 5 mm to dużo mniejsze zużycie materiału i znacznie mniejsza ilość szlamu.

Grubość segmentów 5 mm pozwala na uzyskanie 8 -10 dodatkowych płyt z bloku o szerokości 2 m

System zapewnia dużo wyższą, niż w zwykłym traku, prędkość cięcia – wynoszącą 100 do 150 mm/h – przy wysokiej dokładności.

ZGS nie ma ograniczeń w zakresie rodzajów przecieranych materiałów – nadaje się do cięcia granitu, marmuru, piaskowca, kwarcytów, itd.

Wszystkie obliczenia i projekt związany z modyfikacją maszyny przeprowadzają przedstawiciele Zenesis Solutions S.r.l. Zastosowanie tej technologii w istniejącej tradycyjnej maszynie wymaga wprowadzenia zarówno nowych elementów (nowy napinacz i specjalne drążki o wysokiej wytrzymałości), jak i modyfikacji istniejącej ramy. Diamentowe segmenty Zenesis wymagają wyższego napięcia elementów tnących w porównaniu do technologii tradycyjnych traków.

Więcej o nowej technologii można będzie się dowiedzieć podczas targów STONE w Poznaniu na stoisku firmy MC Diam (hala 7A, stoisko 5).

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.