Technologie

Wiertarka dla liternictwa

Nawiercenie otworów w odpowiednim układzie, to podstawa przy montażu liter na tablicach nagrobnych i pamiątkowych. Precyzja i doświadczenie mają tu również niebagatelne znaczenie.

Jednak przy zastosowaniu wiertarki produkcji firmy K&K Automatic Machines – zaprojektowanej z myślą o liternictwie – proces ten staje się maksymalnie uproszczony i zautomatyzowany. Urządzenie umożliwia samodzielny montaż liter na płytach kamiennych w otworach wykonanych automatycznie.

Wyjątkową cechą tej wiertarki jest fakt, że oparta jest na autorskim, polskim oprogramowaniu „Projekt Tablicy”. Dzięki temu oprogramowaniu użytkownik może w łatwy i wygodny sposób samodzielnie zaprojektować oraz umieścić dowolny tekst na płycie kamiennej. Jednak, kluczowym elementem przesądzającym o unikalności maszyny i oprogramowania, jest możliwość komponowania i wykonywania napisów na bazie liter oferowanych przez uznane firmy.

W bazie programu mogą znaleźć się litery: Pilla, Vezziani, Biondan, Caggiati, Rodlew itd. Można także stworzyć własną, indywidualną bazę czcionek. Pozwala to na wykonywanie napisów przy użyciu jednego urządzenia i jednego programu – bez ograniczeń, co do producenta, kształtu czy wielkości liter w napisach. Tym samym można zastosować kilka krojów liter – od różnych dostawców – w jednym projekcie.

Urządzenie jest sterowane za pośrednictwem wbudowanego kontrolera PLC – w przypadku zerwania połączenia z komputerem kontynuuje pracę. Komputer lub laptop potrzebny jest jedynie do za-projektowania napisów i zaprogramowania maszyny przed uruchomieniem programu wiercenia.

Pracą wiertarki steruje aplikacja, która umożliwia nie tylko wykonanie projektu, ale zapisanie go i wydruk w dwóch trybach:, jako pełny projekt lub sam tekst. Każda z liter w projekcie ma opisane położenie otworów, które będą nawiercone do jej mocowania, odstęp od litery poprzedzającej, jej szerokość, wysokość itp.

Konstrukcja wiertarki oparta jest na przenośnej, kompaktowej ramie profilowej wyposażonej w stolik roboczy o wymiarach 1500 × 1400 mm. Wielkość stolika może być dostosowana do indywidualnych potrzeb zamawiającego. Obszar roboczy maszyny to: 1310 x 910 x 140 mm. Narzędzie – wiertło – chłodzone jest wodą podawaną przez pompę zanurzeniową umieszczoną w wannie wychwytowej pod zintegrowanym stolikiem roboczym.

„Projekt Tablicy” jest oprogramowaniem dostępnym dla wszystkich kamieniarzy oraz producentów liter. Można je ściągnąć, zainstalować i rozpocząć z nim pracę bez konieczności kupowania maszyny. Program umożliwia dołożenie własnych szablonów czcionek, którymi można wymieniać się z pozostałymi użytkownikami aplikacji „Projekt Tablicy”. Jest to oprogramowanie otwarte, bezpłatne i dostępne dla wszystkich.

Program „Projekt Tablicy” można pobrać ze strony:

www.machines.pl/wiertarka

Druk na kamieniu czyli ploter dla kamieniarza

Wyobrażasz sobie kamienny parapet z kolorowym, orientalnym wzorem? Albo blat stylowego stołu z reprodukcją znanego obrazu? A może panele kuchenne czy płytki łazienkowe z ornamentem nawiązującym do wyposażenia całego domu? To nie magia. Cyfrowy druk na kamieniu i konglomeratach jest już możliwy. I to z precyzją przekraczającą możliwości Twojej najlepszej drukarki do zdjęć z wakacji. Takie możliwości daje technologia UV.

Nie tylko drukarze czy „reklamiarze” mogą korzystać z dobrodziejstw rozwoju druku cyfrowego. Dzięki technologii światło-utwardzania atramentu na niemal każdej powierzchni można dziś drukować dowolne wzory. Personalizacja czy nadanie indywidualnego charakteru nie stanowi dziś problemu.

Artemis Orion to stołowy ploter (tzw. flatbed) o wysokiej precyzji i jakości druku na materiałach płaskich. Umożliwia zadruk materiałów o ciężarze do 300 kg i wielkości nawet do 305 x 205 cm. Niespotykana rozdzielczość 2880 dpi pozwoli na precyzyjny i realistyczny zadruk tablic i płytek kamiennych, elementów małej architektury, a także drobnych gadżetów.

Artemis Orion jest urządzeniem wyjątkowo uniwersalnym oraz wszechstronnie konfigurowalnym. To ciężka, przemysłowa maszyna do produkcji zarówno w dużych nakładach jak i pojedynczych wzorów na życzenie lub prototypów. Oczywiście drukarka doskonale sprawdza się również w innych dziedzinach. Druk UV jest także możliwy na szkle, ceramice, płytach meblowych i tworzywach sztucznych, a także wszystkich materiałach znanych z branży reklamowej. Dlatego możliwości Artemis Orion pozwalają rozszerzyć zakres działalności oraz uczynić oferowane przez firmę produkty konkurencyjnymi zarówno cenowo, jak i jakościowo. Jej szybkość druku (do 80 m2/h) oraz niezawodność, gwarantowana jest przez zainstalowane podzespoły znanych marek – wymienić można choćby głowice drukujące Konica Minolta czy silniki Panasonic.

Szybkość działania

W odróżnieniu od tradycyjnej metody zadruku atramentowego znanego choćby z drukarek biurkowych, gdzie atrament wchłania się w podłoże, w czasie druku UV następuje proces utrwalenia tuszu na powierzchni podłoża za pomocą światła UV. Dlatego nadruki są odporne na wodę, światło, czynniki biologiczne i warunki zewnętrzne (słońce, wilgoć, zmiany temperatur) oraz na czynniki mechaniczne (zarysowanie, ścieranie).

Technologia druku UV sprawia też, że nadruk nie potrzebuje czasu na schnięcie i natychmiast jest gotowy do użycia lub montażu albo dalszego przycinania i obrabiania. Oznacza to maksymalne skrócenie czasu produkcji.

Wydruk UV nie wymaga zatem dodatkowego zabezpieczania lakierami lub laminatami i bezpo-średnio po wykonaniu jest gotowy do wykorzystania w miejscu przeznaczenia.

Przede wszystkim precyzja

Stabilność konstrukcji plotera, o której świadczy między innymi jej waga, przekłada się na wyższą precyzję pracy. Rama spawana jest z aluminium o strukturze plastra miodu. Brama karetki głowicy drukującej została wykonana z jednego elementu. Firma Igus, która jest producentem prowadnic karetki zyskała sobie renomę najlepszego producenta w swo-jej klasie na świecie. Lampy Integration, które zostały użyte w ploterze Orion przewyższają kilkukrotnie trwałością, mocą i jakością lampy używane do produkcji innych ploterów konkurencyjnych.

Zastosowanie systemów: inteligentnego przeplatania się pasów drukowanej grafiki, automatycznego pomiaru mediów, antystatycznej listwy dejonizującej, układu degazowania atramentów, cyrkulacji koloru białego oraz systemu czyszczenia pojedynczych kolorów na głowicy stawia maszynę Artemis na najwyższym poziomie, jeżeli chodzi o zastosowanie profesjonalnych rozwiązań technicznych ułatwiających pracę oraz poprawiających jakość końcowego wydruku.

Produkcja narzędzi diamentowych

13 lipca 2003 roku. Młody student oblewa „zerówkowy” egzamin z prawa administracyjnego i zaczyna wakacyjną pracę u ojca. Produkcja narzędzi diamentowych. Brzmi ponuro, czyż nie?

Jak się później okazało sama produkcja nie jest specjalnie skomplikowana i – oprócz konieczności zachowania najwyższej precyzji – dosyć prosta: zmieszaj proszki, skręć formy, wsyp proszki, wygrzej w piecu indukcyjnym, wyszlifuj, nalutuj, odkryj diament, sprawdź parametry i... w Polskę.

Oczywiście nie byłoby narzędzi, gdyby nie wiedza co z czym zmieszać, jak wygrzać albo jak dopasować spoiwo do materiału. Ale zacznijmy od początku.

„Panie, ale takiego freza, żeby rys nie było”

Do produkcji narzędzi diamentowych używa się mieszanki proszków metali takich jak np. kobalt, brąz, miedź, żelazo, nikiel, ale również np. węglików wolfra-mu, żelaza. Do tego oczywiście syntetyczny diament w odpowiednim rozmiarze (stąd właśnie granulacja) i ilości (koncentracja). Zasada jest taka, im grubszy diament, tym szybsze szlifowanie, ale i większe rysy.

„Taki to ten frez, żeby zdzierał mocno”

Wymieszane proszki wsypywane są do form grafitowych, które odpowiednio ustawione i skręcone z odpowiednią siłą lądują w piecu indukcyjnym. Na tym etapie ważna jest temperatura, nacisk i czas grzania. Temperatura spiekania segmentów do obróbki granitu waha się w przedziale 500-800oC przy nacisku kilku ton. Dla porównania: segmenty do świeżego betonu spieka się przy temperaturze nawet do 1200oC.

Odpowiednio wygrzane segmenty poddawane są testowi twardości twardościomierzem Brinella.

Jak powstaje piła

Wygrzane segmenty o sprawdzonej twardości i przeszlifowanej powierzchni, która będzie lutowana, są gotowe do zamocowania na dysku. Do połączenia segmentów z dyskiem używa się srebra w obecności topników. W tym procesie można również użyć pewnych stopów brązu.

Jest zasada, że segment powinien być szerszy od dysku – przynajmniej o milimetr, a w przypadku dużych pił – 2000-3500 mm – nawet więcej. Dzięki temu segmenty wystają co najmniej 0,5 mm na każdą stronę dysku i nie dochodzi do tarcia boku piły o przecinany materiał.

Zęby muszą być lutowane z ogromną precyzją. Żeby piły „nie ściągało na boki” montaż każdego segmentu po-winien być sprawdzony. Służy do tego miernik rozwarcia zębów piły czyli mikrometr. Te urządzenia pozwalają na pomiary z dokładnością do 0,05 mm. Tylko idealny montaż segmentów gwarantuje dobrą i bezawaryjną pracę piły, równomierne zużywanie elementów tnących i gładką powierzchnię przeciętego materiału.

Po nalutowaniu i sprawdzeniu segmentów oraz całego dysku należy diament odkryć. Do tego używa się tzw. odkrywarki, czyli maszyny, która twardym kamieniem szlifierskim wytłukuje nierówności zębów, nadaje im właściwy profil i wymiar oraz odkrywa i kierunkuje diament.

Piła jest gotowa do użycia.

„A czemu ta piła mi nie tnie?!”

Ano dlatego, że diament, który był na wierzchu zdążył się wykruszyć, a nowy nie zdążył się odkryć, przez co piła się „zagłaskała” („zatłukła”). Powody są dwa: albo piła jest za twarda albo maszyna za słaba.

„Ta piła to szczypie”

Jeżeli piła skubie (zrywa) kamień, to najczęściej powodem jest nierównomierne jej zużycie – czyli „zrobiło się jajo”. Jajo robi się wtedy, gdy jest luz na wałku, pilarz nową piłą zbyt mocno wjechał w kamień, ewentualnie piła była źle odkryta w procesie produkcji.

„Piła mi tnie banany”

Albo „kiełbasy” jak kto woli. Płaszczyzna cięcia nie jest płaska – jest wklęsła lub wypukła. Jeśli maszyna jest dobrze ustawiona, powodem może być „kapelusz” lub krzywo przylutowane segmenty. W obu przypadkach rozwiązaniem jest zwrot do dostawcy w celu wyeliminowania błędów. Krzywo przylutowane elementy należy zamontować na nowo. „Kapelusz” to efekt przegrzania dysku podczas produkcji, ewentualnie zbyt małego użycia wody w procesie cięcia, przez co dysk się grzeje i staje się podatny na wpływ otoczenia.

Banany mogą być również wynikiem różnicy naprężeń dysku pomiędzy częścią bliżej środka i na obwodzie, przez co piła nie jest płaska (dysk można wygiąć w jedną lub drugą stronę). Tę wadę likwiduje się przy pomocy walcowania lub przy pomocy młotka o odpowiednim kształcie i wiedzy jak, gdzie i z jaką siłą uderzyć.

Po każdej interwencji piłę diamentową należy wyrównać na odkrywarce. Tylko w ten sposób nie zastąpimy jednego problemu drugim.

I tak, pomimo innego zawodu wyuczonego i tytułu magistra administracji europejskiej, siedzę w obróbce kamienia. Spotykam ciekawych ludzi, nawiązuję współ-pracę z firmami małymi i dużymi i nic nie wskazuje na to żebym miał opuścić tę ciekawą i różnorodną jak rodzaje kamyczków branżę….

Do zobaczenia (przeczytania) wkrótce.

Nowatorskie kotwy

W roku 2021, zgodnie z rozporządzeniem Ministra Transportu, Budownictwa i Gospodarki Wodnej z dnia5 lipca 2013, czeka nas kolejne obniżenie współczynnika przenikania ciepła. Mimo, że od wprowadzenia rozporządzenia minęły prawie cztery lata, w środowisku kamieniarskim nadal toczy się na ten temat gorąca dyskusja. Konieczność adaptacji do nowych realiów wymusza poszukiwania nowych rozwiązań zarówno w kwestiach ociepleń, jak i mocowań.

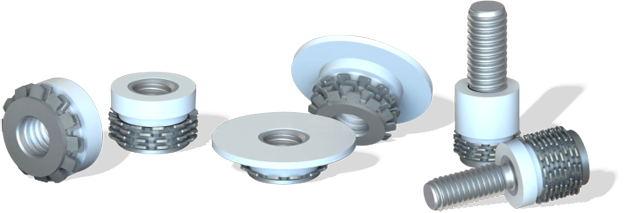

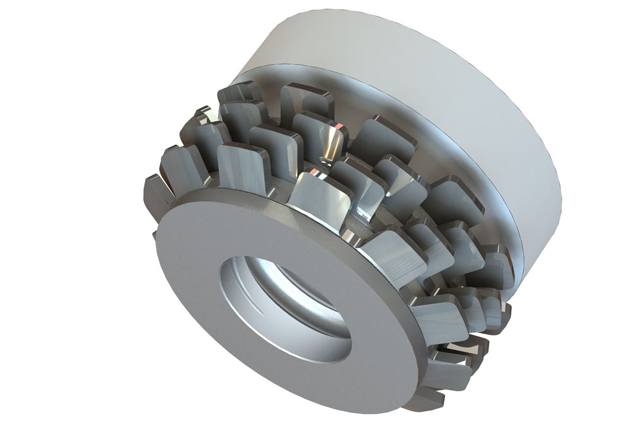

Do niedawna elewacje z kamienia montowane były głównie za pomocą klasycznych kotw. W roku 2014 firma Specialinsert zaprezentowała nowe rozwiązanie: Keep-Nut. Nowa technologia montażu została opracowana we Włoszech przez zespół fachowców mający wieloletnie doświadczenie w tworzeniu i rozwijaniu systemów mocowań. Firma Specialinsert oferuje całą gamę elementów złącznych, wykorzystywanych nie tylko w kamieniarstwie, ale i w branży stoczniowej, motoryzacyjnej, kolejowej, meblarskiej i wielu innych.

Keep-Nut – możemy go nazwać wkładką montażową czy insertem gwintowanym – to kotwa, której konstrukcja opiera się na układzie stalowych koron ustawionych pod odpowiednim kątem. Dzięki takiej budowie samokotwiczy się mechanicznie i nie wymaga żadnych klejów. Przy próbach obciążeniowych wkładka pozostaje nienaruszona, a wyrwaniu ulega fragment materiału. Atestowana wytrzymałość to 250 kg dla dwukoronowej wkładki przy montażu w granicie i 150 kg przy montażu w gresie.

Zaletą systemu, zwłaszcza na elewacjach, jest możliwość zastosowania dowolnego systemu podkonstrukcji. Nie ma żadnych ograniczeń wyboru rodzaju profili ani ich grubości i sposobu montażu materiału izolacyjnego. Ma to niebagatelne znaczenie w kontekście nowych wymagań izolacji na fasadach budynków.

Keep-Nut pozwala stosować cieńsze płyty elewacyjne niż jest to wymagane przy klasycznych kotwach, ponieważ montaż odbywa się od tyłu, a nie z boku. Możemy stosować go w płytach o grubości 7,5 mm. Z doświadczenia producenta wynika, że dla piaskowca najczęściej stosuje się płyty o grubości 30 mm, natomiast z użycia całkowicie wyszły płyty o grubości 40 mm. Granit i inne materiały o wysokiej gęstości również mogą być cieńsze niż dotychczas. Jedynym wyznacznikiem jest tutaj wytrzymałość materiału.

Stosowanie Keep-Nut wymusza zmianę podejścia oraz zastosowanie nieco innych metod niż w dotychczasowych systemach kotwiących. System Specialinsert wymaga dość precyzyjnego wiercenia otworów, ale w zamian – w przeciwieństwie do innych systemów montażu od tyłu – można je wywiercić za pomocą zwykłych narzędzi i wierteł. W celu uzyskania odpowiedniej średnicy otworu producent zaleca używanie walcowych wierteł 12 mm lub zwykłego wiertła o średnicy 11,8 mm. Sam montaż kotwy odbywa się poprzez wbicie, najczęściej wciśnięcie palcem, bez użycia kleju.

Keep-Nut jest objęty aprobatą techniczną EOTA dla fasad wentylowanych oraz certyfikatem niemieckiego instytutu techniki budownictwa DIBt. Wykonany jest z poliamidu oraz stali, wobec czego stanowi niepalny element konstrukcji, co potwierdzone jest stosownym dokumentem.

Elewacje to tylko jedno z wielu zastosowań tego produktu. Jak pokazują przykłady z całego świata używany jest na wiele sposobów: od podwieszania zlewów zaczynając, poprzez mocowanie podstaw stołów czy wieszaków na ścianach, a na kuchniach wykonanych w całości z kamienia kończąc. Ograniczeniem jest tylko wyobraźnia.

Wysoka jakość produktu potwierdzona badaniami

Wstęp

W celu dotrzymania najwyższych standardów produkcyjnych, ORION Art-Stal w ramach ustanowionej współpracy z Akademią Górniczo-Hutniczą im. S. Staszica w Krakowie, zlecił wykonanie analiz fizykochemicznych próbek stali wykorzystywanej do produkcji metalowej części asortymentu firmy.

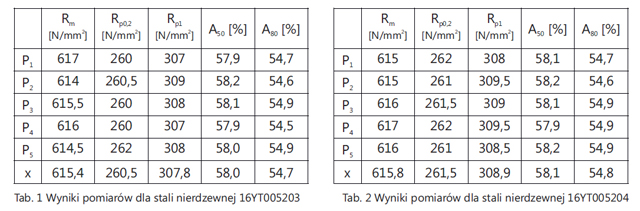

Analizie statycznego rozciągania oraz próbom na maszynach wytrzymałościowych poddane zostały dwa najpopularniejsze w cyklu produkcyjnym gatunki stali nierdzewnej, tj.: 16YT005203 oraz 16YT005204. Próbki materiału oraz same badania zostały przeprowadzone zgodnie z normą PN-EN 10002-1: 1998, w celu weryfikacji parametrów przed-stawianych w kartach produktów przez dostawców.

Zespół badawczy dokonał pomiarów następujących właściwości stali: wytrzymałość na rozciąganie Rm [N/mm2], granicę plastyczności Rp0,2 oraz Rp1 [N/mm2], wydłużenie procentowe A80 oraz A50 [%].

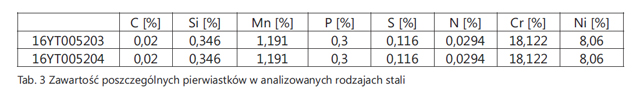

Przeanalizowano również skład pierwiastkowy stali dostarczony przez producenta pod kątem jego wpływu na właściwości antykorozyjne i kwasoodpornościowe.

Metodyka badań

Badania zostały wykonane w pracowniach Wydziału Górnictwa i Geoinżynierii Akademii Górniczo-Hutniczej w Krakowie na urządzeniach przystosowanych do badania próbek kamienia oraz metali zgodnie z obowiązującymi normami. Dla celów badawczych opracowano 25 próbek stali 16YT005203 oraz 25 próbek stali 16YT005204 w jednakowych średnicach i długościach początkowych.

Wyniki

Badaniu poddano łącznie 50 próbek stalowych, 25 wykonanych ze stali nierdzewnej 16YT005203 oraz 25 wykonanych ze stali nierdzewnej 16YT005204. Dla każdego z parametrów wykonano po 5 prób na jeden rodzaj stali. Otrzymane wyniki przedstawiono odpowiednio w tabeli 1 i 2.

Badane typy stali można zaklasyfikować jako stal nierdzewną chromową (zawartość chromu powyżej 11%). Wysoka zawartość wymienionego pierwiastka gwarantuje wysoką antykorozyjność i odporność temperaturową stopu. Dzięki dodatkowi manganu w tej stali niskowęglowej możliwe było uzyskanie wyższej plastyczności dla dalszej obróbki oraz zapewnienie wyższej twardości i wytrzymałości materiału, dodatkowo domieszka ta redukuje negatywne chemiczne oddziaływanie środowiska na stop. Wysoka zawartość niklu (powyżej 7%) świadczy o jakościowym charakterze stosowanego półproduktu, przekładając się na kwasoodporność, soloodporność, odporność temperaturową i wysoką antykorozyjność.

Wnioski

Wyniki badań pozwalają stwierdzić, iż badane próbki stali nierdzewnej 16YT005203 oraz 16YT005204 wykazują bardzo zbliżone właściwości wytrzymałościowe. Otrzymane wartości potwierdzają wysoką jakość obu stali. Analiza tabel i porównanie z parametrami stopów stalowych innych producentów świadczą o wysokich własnościach plastycznych stosowanych gatunków.

Cechą determinującą wybór odpowiedniego komponentu do produkcji były: wysoka wytrzymałość na rozciąganie R i wysoka granica plastyczności, dzięki czemu otrzymane produkty końcowe charakteryzują się lepszymi właściwościami wytrzymałościowymi —co jest niezwykle istotne w branży przedsiębiorstwa ORION Art-Stal.

Stwierdzono również, że przeanalizowany stop został celowo dobrany pod kątem właściwości antykorozyjnych i kwasoodpornych. Świadczą o tym analizy składu pierwiastkowego, między innymi wysoka zawartość chromu, niklu oraz manganu.

Dodatkowo przeanalizowano skład pierwiastkowy przedstawiony przez producenta pod kątem właściwości istotnych z punktu widzenia finalnego odbiorcy.

Słowo od Przedsiębiorcy

Firma ORION Art-Stal, w trosce o zapewnienie naszym Klientom najwyższej jakości świadczonych usług oraz wytwarzanych produktów, podjęła współpracę z renomowanymi jednostkami naukowo-badawczymi. Dzięki temu jesteśmy w stanie monitorować i weryfikować na każdym etapie produkcji naszych stałych dostawców, a także „być na bieżąco“ w zakresie oferowanych materiałów i komponentów produkcyjnych.

Pragniemy również serdecznie podziękować wszystkim naszym Klientom, Partnerom biznesowym i Kooperantom za współpracę, zaufanie oraz wsparcie w realizacji wizji naszego przedsiębiorstwa.

Jesteśmy otwarci na dalszą współpracę i realizację nowych projektów, zarówno z obecnymi, jak i nowymi, Kontrahentami.

TEKST SPONSOROWANY

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.