Technologie

Szybkosprawne zaprawy do okładzin

Prace związane z wykonaniem okładzin kamiennych można podzielić na dwa etapy. Pierwszy, najmniej widoczny, związany jest z odpowiednim przygotowaniem podłoża. I drugi: to fizyczne ułożenie płyt z kamieni naturalnych. O ile ten drugi etap odpowiada za wizualną stronę inwestycji, to na trwałość i poprawność wykonywanych prac zasadniczy wpływ ma także pierwszy etap.

Inwestorzy oczekują od wykonawcy szybkiej realizacji obiektów i wysokiej jakości wykończenia. Dlatego dalsze rozważania oprzemy na produktach firmy Atlas, ponieważ to polski producent oferujący produkty oparte o nowe technologie, które umożliwiają wykonawcy szybki postęp prac na każdym etapie realizacji inwestycji. Wyróżnić tu można trzy grupy produktów związanych z: przygotowaniem podłoża, wykonaniem hydroizolacji zespolonej oraz klejeniem płyt kamiennych.

Naprawy i przygotowanie podłoży, kotwienie elementów: zaprawy naprawcze i montażowe Atlas Monter T-5 oraz Atlas Monter T-15

Zaprawy montażowe serii Monter to grupa uniwersalnych materiałów umożliwiających naprawę podłoża i bardzo szybkie wykonanie dalszych prac.

Zaprawą o uniwersalnym zastosowaniu jest Atlas Monter T-5. Umożliwia on wykonywanie: kotwienia elementów stalowych oraz z tworzyw sztucznych czy wykonywanie reprofilacji oraz drobnych napraw elementów betonowych i żelbetowych oraz profilowania narożników. Może być stosowany na powierzchniach pionowych i poziomych, wewnątrz i na zewnątrz obiektów. W przypadku wykonywania kotwienia elementów zapewnia ich trwałe zamocowanie już po 5 minutach. Zakres grubości stosowania zaprawy wynosi od 1 do 25 mm. Może być on w razie potrzeby rozszerzony do 40 mm poprzez dodanie piasku kwarcowego o uziarnieniu do 2 mm w proporcji 1:1.

W przypadku pracy w obniżonych temperaturach, kiedy czas wiązania tradycyjnych zapraw znacznie się wydłuża, wytrzymałość na ściskanie zaprawy Monter T-5 dojrzewającej w temperaturze 5˚C wynosi powyżej 10 MPa już po 6 godzinach (zaprawa bez dodatku piasku kwarcowego), a powyżej 9 MPa w przypadku zaprawy z dodatkiem piasku.

Nieco inne właściwości i cechy posiada zaprawa Atlas Monter T-15. Po zarobieniu z wodą posiada ona płynną konsystencję, dzięki czemu zapewnia szczelne, 100-procentowe, wypełnienie otworu montażowego, a trwałe zamocowanie umożliwia już po 15 minutach. Stabilnie zamocowane słupki ogrodzeń, balustrad, obiektów małej architektury, wsporniki urządzeń, wykonywanie podlewek np. podstopnic, itp. to zazwyczaj elementy konstrukcji, które jednak podlegają konkretnym wymaganiom technicznym.

Szybkosprawna cementowa i niskoskurczliwa o właściwościach samorozlewnych zaprawa montażowa pozwala na bardzo szybki montaż stalowych elementów. Wysoka adhezja do podłoża betonowego (>2 MPa) gwarantuje doskonałe zakotwienie wszelkiego typu elementów kotwiących.

Zakres stosowania Montera T-15 wynosi od 20 mm do 50 mm, produkt może być aplikowany w kilku warstwach do osiągnięcia żądanej grubości. Półciekła konsystencja zaprawy umożliwia eliminacje pustek powietrznych. Zaprawa Monter T-15 może także stanowić doskonałe uzupełnienie wszelkiego typu szczelin pomiędzy elementami betonowymi i żelbetowymi, jak również może być stosowana do napraw podłoży pod okładziny kamienne. Bardzo szybki przyrost wytrzymałości: 25 MPa po 6 godzinach, 35 MPa po 24 godzinach daje możliwość obciążania podłoża po krótkim czasie, pozwalając na dalszy szybki postęp prac.

Taki przyrost wytrzymałości jest szczególnie istotny w przypadku prac prowadzonych w okresie późnojesiennym oraz wczesnowiosennym, także gdy nocą temperatury spadają poniżej 0oC, a następnego dnia konieczne jest kontynuowanie prac. W takich warunkach zaprawa Monter T-15 może zastąpić tradycyjne zaprawy cementowe lub beton, zapewniając już po kilku godzinach wiązania poziom wytrzymałości, który dla normalnie wiążących zapraw jest możliwy do osiągnięcia po około 14 dniach.

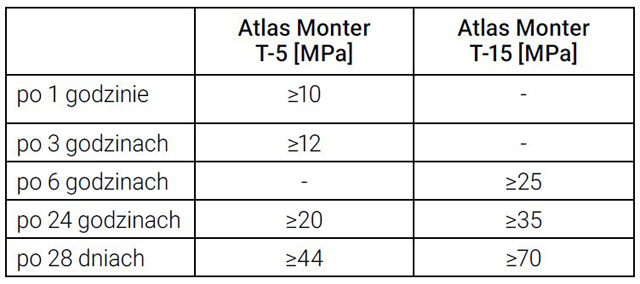

Tabela 1 Szybkość przyrostu wytrzymałości na ściskanie zapraw Atlas Monter T-5 i T-15

Wykonywanie elastycznej izolacji mineralnej: Atlas Woder Duo Express

ATLAS Woder Duo Express przeznaczony jest m. in. do wykonywania powłok izolacyjnych pod okładziny kamienne mocowane również przy użyciu zapraw klejących np. na tarasach, balkonach i schodach zewnętrznych.

Woder Duo Express jest produktem o bardzo szybkim tempie wiązania, umożliwiając wykonawcom znaczne skrócenie czasu wykonywania prac oraz zwiększenie bezpieczeństwa stosowania. Tradycyjne mineralne powłoki izolacyjne wymagają ochrony przed deszczem przez okres 6 lub nawet 8 godzin. W przypadku Atlas Woder Duo Express czas ten został skrócony 3-4 krotnie. Unikatową cechą aplikacyjną tego produktu jest możliwość aplikacji w jednym cyklu technologicznym („mokre na mokre”), co stanowi kolejny istotny wyróżnik w stosunku do podobnych produktów oferowanych na rynku.

Stosując Woder Duo Express wykonawca przy użyciu pacy rozciąga go na powierzchni podkładu, natychmiast dodatkową warstwę nakłada przy użyciu pacy zębatej i zagładza powierzchnię na gotowo. Oszczędza w ten sposób nie tylko czas potrzebny na wykonanie powłoki hydroizolacyjnej, ale również kilkukrotnie skraca przerwy technologiczne wymagane w przypadku stosowania rozwiązań tradycyjnych. Zastosowanie tego produktu umożliwia szybką kontynuację dalszych prac.

Praktycznie wykonawca otrzymuje nowoczesny produkt o dwóch istotnych dla niego zaletach:

- powłoka izolacyjna jest odporna na deszcz już po 2 godzinach(!),

- klejenie płyt okładzin kamiennych można rozpocząć już po 3 godzinach od rozpoczęcia prac.

Klejenie okładzin kamiennych: szybkosprawny klej Atlas Plus Express klasy C2FTEs1

Prace remontowe wymagają często rozpoczęcia prac dopiero po zamknięciu obiektu, ich realizacji przez noc oraz osiągnięcia przez produkty parametrów technicznych umożliwiających normalną eksploatację okładziny już od rana następnego dnia.

W przypadku nowo realizowanych obiektów prace okładzinowe często dotyczą elementów komunikacyjnych: korytarzy, klatek schodowych lub schodów wejściowych zewnętrznych. Aby nie ograniczać możliwości przemieszczania się pracowników lub transportu materiałów, również i w tych miejscach konieczne jest wykorzystanie szybkosprawnych zapraw klejących.

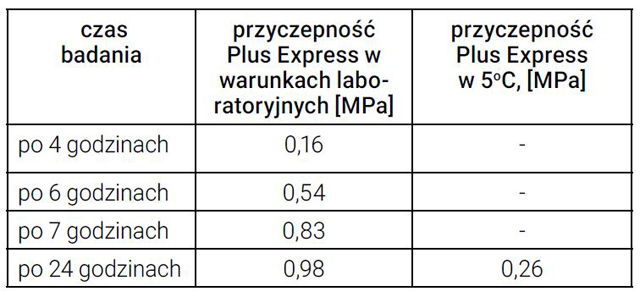

Tabela 2 Przyczepność kleju Atlas Plus Express w zależności od czasu i temperatury.

Norma PN-EN 12004 wprowadza dla tej grupy wyrobów specjalne oznakowanie - F. Tak oznakowane zaprawy klejące cechują się bardzo szybkim przyrostem wytrzymałości: wymagana adhezja już po 6 godzinach musi wynosić min. 0,5 MPa. W przypadku zwykłych klejów klasy C1 deklarowana na tym poziomie przyczepność jest osiągana dopiero po 28 dniach.

Poza wymaganiami standardowymi wykonywanie szybkich napraw stawia przed zaprawami klejącymi kolejne wymagania. Są to:

- szybki przyrost wytrzymałości, w tym również w niskich temperaturach (powyżej 5oC),

- możliwość stosowania w niskich temperaturach (późna jesień lub wczesna wiosna w budynkach nieogrzewanych, często w obecności przeciągów – przy zachowaniu wymaganego czasu wejścia na okładzinę max. po 24 godzinach,

- ograniczenie do minimum efektu tzw. „wciągania płyt” – kiedy prace są realizowane etapami i nie może wystąpić uskok pomiędzy okładziną układaną dzisiaj i układną poprzedniego dnia.

Szybki przyrost wytrzymałości kleju Atlas Plus Express (C2FTE S1 wg PN-EN 12004), który wynosi prawie 1 MPa po 24 godzinach (tab. 2), pozwala na intensywne obciążenie posadzki już po bardzo krótkim czasie. Po 4 godzinach możliwe jest już wchodzenie na posadzkę i spoinowanie płyt, natomiast po 3 dniach możliwe jest pełne obciążenie posadzki. W przypadku mniej korzystnej aury, np. w temperaturze 5˚C, intensywność zachodzących reakcji hydratacji w przypadku wszystkich tradycyjnych zapraw klejowych, a co za tym idzie czas wiązania, znacznie się wydłuża. Receptura kleju Atlas Plus Express została tak zmodyfikowana, aby umożliwić szybki postęp prac nawet w niskich temperaturach. (tab. 2).

Podsumowanie

Powyższe przykłady wskazują, że obszary zastosowania zapraw szybkosprawnych są bardzo szerokie. Są one niezastąpione, kiedy niezbędne jest wykonanie szybkich napraw, np. obrzeży biegów lub podestów, uzupełnienia mniejszych lub większych ubytków, osadzenia kotew lub innych elementów wsporczych, wykonania sprawnych hydroizolacji pod okładzinami kamiennymi, a wreszcie szybki montaż płytek i ich eksploatację po około 5 godzinach.

Polerka dla kamieniarza

Rozmowa z Mariuszem Wojtyrą (Elmar-Serwis)

Od 2016 roku wspominał Pan, że jest nowa polerka ręczna – odpowiednik Celmy PRAw 130 – ale do dziś nie chciał Pan zdradzać szczegółów. Rozumiem, że maszyna ma już za sobą „choroby wieku dziecięcego” i można się nią chwalić?

Kiedy Celma wstrzymała produkcję, na rynku zrobiła się luka w segmencie dużych ręcznych polerek do pracy na mokro. Został tylko Flex. Ale w przedziale cenowym, w którym była „celma”, nie było nic. Mnóstwo firm zajmujących się elektronarzędziami zaczęło ściągać różne sprzęty z całego świata. Skutkiem tego pojawiło się wiele podróbek. Jednak większość z nich jest nieco mniejsza, a przede wszystkim najczęściej zasilana napięciem 230V. Kamieniarze wolą pracować na napięciu 115V, zwłaszcza na mokro. I w tę właśnie lukę wpasowała się polerka EPO 130.

Kto jest producentem EPO 130?

Producentem jest firma Elektropol ze Zgierza. To polska firma, która od ponad 20 lat zajmuje się wytwarzaniem części zamiennych do elektronarzędzi. Firma robi m.in. wirniki, stojany, wrzeciona, czyli najważniejsze elementy silnika, który napędza serce polerki EPO 130. Przekładnie dostarcza polska firma specjalizująca się w ich produkcji. Jedynie obudowa jest importowana, a cała reszta jest produkowana i składana w Polsce. Co ciekawe: wszystkie elementy tej polerki, nie wyłączając obudowy, są standardowe i dostępne w handlu. Ma to znaczenie w użytkowaniu. Jeśli na szybko trzeba usunąć awarię, to nie będzie kłopotu z nabyciem potrzebnych części.

Istotą jednak jest silnik. Mając takie doświadczenie w tworzeniu części do elektronarzędzi Elektropol wykonał naprawdę solidny, niezawodny napęd. Silnik nie jest wyżyłowany, ma dobrze dobrane parametry do wielkości wirnika i do wielkości całej polerki.

Producent reaguje też na sygnały od użytkowników. Każda kolejna partia polerek trafiała na rynek z poprawkami sugerowanymi przez klientów oraz wynikającymi z doświadczeń serwisowych. EPO 130 ma dodatkowy simering w zespole wodnym i zastosowano tu podobne rozwiązanie jakie jest we Flexie: kiedy któryś z simeringów traci szczelność, to woda wypływa specjalnym otworkiem na zewnątrz sygnalizując konieczność wymiany uszczelek, a przekładnia jest nadal chroniona przed zalaniem przez ten dodatkowy simering. Dużo uwagi poświęcono doborowi materiału z jakiego są wykonane szczotki, by pracowały jak najdłużej i jak najlepiej. Szczotki mają też bezpiecznik, który wyłącza polerkę, kiedy są bardzo zużyte.

Inne szczegóły świadczące o rozumieniu potrzeb klienta to długość kabla zasilającego i wtyczka. EPO zapełniło lukę po „celmie”, więc ma taką samą wtyczkę. Początkowo kabel był długości trzech metrów, jednak klienci uznali, że dłuższy będzie wygodniejszy, więc obecnie polerka jest wyposażona w kabel długości 5 metrów. Z maszyną klient otrzymuje instrukcję po polsku oraz dokumentację z rysunkiem złożeniowym, na którym są rozrysowane wszystkie części z ich kodami serwisowymi. Drobiazg, ale przydatny przy zamawianiu części.

Trzeba pamiętać, że te maszyny pracują w szczególnie trudnych warunkach, więc muszą być dopracowane i dobrze wykonane. Każde zaoszczędzenie na materiale będzie się odbijało na ich żywotności. Maszyna ma też wszystkie niezbędne atesty i zostały one uzyskane w polskich urzędach i laboratoriach.

Do jakich zastosowań jest dedykowana ta polerka?

Przede wszystkim jest to maszyna do pracy na mokro. Doskonale sprawdza się w pracy przy użyciu kamienia ściernego i rzepów. Jednak praca z kamieniem ściernym to jej domena, bo mniejsze maszyny nie dadzą rady na dłuższą metę pracować kamieniem. Maksymalnie można założyć kamień o średnicy 130 mm, ale najczęściej klienci zakładają „setkę”. Przy pracy z rzepami można używać dysku o średnicy do 230 mm.

Mieliśmy ostatnio w serwisie dwie małe szlifierki znanej marki, których klient używał do pracy kamieniem. W czasie naprawy okazało się, że trzeba wymienić także przekładnie – nie rozsypały się całkiem, ale były mocno nadwyrężone ledwie po roku pracy. Po naprawie klient zdecydował, że przeznaczy je do pracy wyłącznie rzepem, a do pracy kamieniem kupił większą maszynę.

Jak wyglądają świadczenia serwisu gwarancyjnego i pogwarancyjnego?

Naprawy gwarancyjne są wykonywane przez producenta. Klienci chwalą sobie szybkość: w razie awarii maszyna wraca z naprawy w przeciągu tygodnia. Użytkownik zgłasza awarię, firma zamawia kuriera, który odbiera sprzęt, i w ciągu kilku dni naprawiona maszyna wraca do właściciela – wszystko na koszt producenta.

Naprawy pogwarancyjne również wykonuje producent albo moja firma. Bardzo często jednak nie ma konieczności wysyłania sprzętu do naprawy. Podstawowe informacje o tym, jak sprawdzić maszynę przed odesłaniem do serwisu, klient uzyska ode mnie przez telefon. Wiele razy się zdarzało, że ktoś dzwonił w celu umówienia naprawy, a po rozmowie ze mną i ustaleniu co ma sprawdzić nie było już drugiego telefonu – usterka została usunięta bez konieczności wysyłki do serwisu. Najczęściej to był wspomniany wcześniej bezpiecznik w szczotce. Celma takiego bezpiecznika nie miała i często użytkownicy nie mają świadomości, żeby od tego zacząć sprawdzanie maszyny.

Przyznaję, że sam miałem okazję skorzystać z Pana wiedzy serwisowej i bardzo sobie cenię podpowiedzi, których mi Pan udzielał na temat elektronarzędzi. Od jak dawna zajmuje się Pan narzędziami i serwisem? Co poradziłby Pan użytkownikom EPO 130?

Firma Elmar powstała w 1996 roku. Zajmujemy się sprzedażą elektronarzędzi i osprzętu do nich oraz serwisowaniem elektronarzędzi. Wykonujemy również montaże instalacji elektrycznych. Wprawdzie to rynek decyduje, która działalność firmy jest w danym roku dominująca, jednak elektronarzędziami zajmujemy się nieprzerwanie. Bo klienci wolą kupować w firmie, w której ktoś z nimi porozmawia, doradzi. A jak doradzi i klient nie zawiedzie się, to będzie wracał do takiej firmy – zarówno po radę, jak i po naprawę czy po kolejny zakup.

Wszystkie maszyny w kamieniarstwie pracują w tak ciężkich warunkach, że trzeba o nie bardzo dbać. Najprostsze co można zrobić dla elektronarzędzi, to po pracy je oczyścić – choćby poprzez przedmuchanie sprężonym powietrzem – i zabrać poza halę produkcyjną. W hali zwykle panuje duża wilgotność, a wilgoć to największy wróg elektronarzędzi. Dowód? W poniedziałek odbieramy najwięcej telefonów, że jakiegoś elektronarzędzia nie można uruchomić po weekendzie.

Nie mam specjalnych rad dla użytkowników EPO 130. Ale chętnie podpowiem rzeczy uniwersalne. Kupując elektronarzędzia do codziennej pracy zawodowej warto od razu kupić zapasowy komplet szczotek. To jest element, który zużywa się najczęściej, a doświadczenie podpowiada, że z powodu ich wytarcia maszyna przestanie pracować właśnie wtedy, gdy będzie do skończenia coś pilnego. Warto też co drugą wymianę szczotek oddać maszynę do przeglądu serwisowego.

Proszę o kilka słów rekomendacji.

Użytkownicy chwalą sobie pracę z EPO 130, bo wygodnie się nią pracuje, dobrze leży w ręce, a w razie kłopotów ma szybki i solidny serwis. Wśród moich klientów są firmy, które mają na swoim wyposażeniu nawet 12 sztuk. Przez 3 lata sprzedałem około 500 tych polerek – pierwsze, regularnie serwisowane, nadal są w eksploatacji.

Koszty eksploatacji i części są bardzo rozsądne. Simeringi do zespołu wodnego kosztują około 10 zł – wymiany można dokonać samodzielnie po odkręceniu dwóch śrubek. Przekładnia kosztuje około 150 zł, a wirnik około 220 zł – proszę porównać z cenami części do maszyn innych producentów. Wirnik ma wykręcaną zębatkę – jeśli uszkodzi się przekładnia, to wymienia się tylko przekładnię bez potrzeby wymiany całego wirnika. Jednak wymiana przekładni rzadko się zdarza. W ciągu trzech lat obecności EPO na rynku zdarzyło mi się to tylko 3 razy.

Króciec doprowadzający wodę jest plastikowy i jest wykręcany – do jego wymiany wystarczy płaski klucz.

Kiedy serwis producenta wykonuje naprawę gwarancyjną to sprawdza od razu wirnik. Jeśli jest taka potrzeba, to zostaje przetoczony komutator i wyważony wirnik. To nie jest standardowa procedura w serwisach, a Elektropol to robi, bo ma to wpływ na żywotność łożysk oraz na pracę i żywotność szczotek.

Maszyny i części są dostępne na bieżąco. Nie grozi nam sytuacja, w jakiej znaleźli się parę lat temu użytkownicy Celmy.

Dziękuję za rozmowę.

Tenax System

Śledząc dyskusje na różnych kamieniarskich forach internetowych nietrudno zauważyć, że dość często pojawiają się zapytania dotyczące rozwiązywania problemów związanych z powierzchnią kamienia. Plamy, nierówny kolor, niewłaściwe nasycenie kolorem, błędy obróbki kamienia, błędy w użytkowaniu kamienia, efekty kontaktu z różnymi czynnikami zewnętrznymi... Oczywiście padają porady, jaki środek do pielęgnacji lub konserwacji zastosować, ale brakowało kompleksowego ujęcia stosowania „chemii” w kamieniarstwie.

Firmy produkujące i sprzedające środki chemiczne potrafią swoim klientom zaproponować jakieś rozwiązanie, ale trudno znaleźć jasno i klarownie przedstawione opracowania, które dałyby proste opisy tych preparatów wspomagających pracę w kamieniarstwie. Ten brak informacyjny zauważyła firma Tenax i opracowała system do łatwej interpretacji problemu i doboru środka, który pozwoli na rozwiązanie problemu. TENAX SYSTEM – bo tak został nazwany – to zestaw kart katalogowych umożliwiający dobranie właściwego produktu.

Karty TENAX SYSTEM przygotowano dla każdego rodzaju materiału. Zatem już na początku poszukiwanie właściwego preparatu zostaje ograniczone do kilku kart dotyczących tylko konkretnego rodzaju materiału.

Na kartach znajdują się krótkie opisy preparatów wraz z czytelnymi obrazkami pozwalającymi łatwo zorientować się we zakresie zastosowania i właściwościach danego środka. Oprócz opisu, na kartach znajdują się także kody QR, które przekierowują stron internetowych z pełnym opisem danego produktu i jego specyfikacją techniczną. Cały zestaw obejmuje kilkanaście kart i jest rozbudowywany.

Praca z TENAX SYSTEM ogranicza się do kilku kroków. Po wybraniu materiału (kamienia), którego dotyczy zadanie, wybrać należy sposób wykończenia jego powierzchni, etap pracy z materiałem oraz oczekiwany od preparatu efekt działania. Dzięki takiemu systemowi łatwo można odnaleźć linię produktów Tenax przygotowanych do zastosowania w konkretnej sytuacji, na każdym etapie. W wielu przypadkach na karcie TENAX SYSTEM można znaleźć propozycję kilku preparatów, które dadzą oczekiwany rezultat, ale różnią się niektórymi parametrami, jak na przykład skład chemiczny, dopuszczenie do kontaktu z żywnością itd.

Przykładowa karta

Na sąsiedniej stronie pokazana została przykładowa karta TENAX SYSTEM, która dotyczy granitu o polerowanej powierzchni z efektem wzmocnienia koloru.

Poniżej wymienione są etapy pracy dotyczące montażu lub użytkowania kamienia. Przy każdym z nich znajdują się nazwy i zdjęcia preparatów przydatnych w takim momencie oraz wskazania do ich użycia. Obok, przy pomocy piktogramów, pokazane są potrzebne do pracy narzędzia oraz kod QR (link internetowy do szczegółowego opisu produktu).

Całość uzupełnia katalog objaśniający system i opisujący używane na kartach uproszczone określenia (przykładowo etap pracy) oraz wykorzystane ikony graficzne.

Obecnie szczegółowe opisy produktów Tenax są dostępne w języku angielskim i włoskim (przekierowanie z kodu QR). Natomiast karty w języku polskim można uzyskać u polskiego dystrybutora, w firmie Syntetyk.

System wydaje się interesujący, więc udostępniamy go na naszej stronie internetowej, wraz z polskimi kartami produktowymi:

www.kurierkamieniarski.pl/pobierz/tenaxsystem.

Szybciej. Łatwiej. Bezpieczniej.

Zarówno branża kamieniarska, jak i pokrewne branże napotykają na swojej drodze coraz to nowe wyzwania. Wymagania klientów rosną, a ludzi do pracy brakuje. Wyobraźnia projektantów i architektów jest nieograniczona i nie każdy projekt da się zrealizować wyłącznie za pomocą ludzkich rąk.

Coraz większą popularnością cieszą się blaty kamienne z jak najmniejszą ilością, a najlepiej zupełnie pozbawione, połączeń. Taki blat jest długi, ma wycięte otwory, które dodatkowo osłabiają całą konstrukcję, oraz sporo waży. Podczas transportu takiego blatu nie ma miejsca na improwizację, ponieważ każdy ruch to ryzyko uszkodzenia. Między wyprodukowaniem blatu a jego zamontowaniem u klienta jest jeszcze jego transport, który przysparza sporo trudności.

Nie musi tak być, ponieważ są już nowoczesne rozwiązania pozwalające na łatwy i bezpieczny transport kamiennych blatów, w którym nie musimy polegać na sile ludzkich mięśni.

Inną trudną sytuacją dla każdego kamieniarza jest montaż płyt nagrobnych.

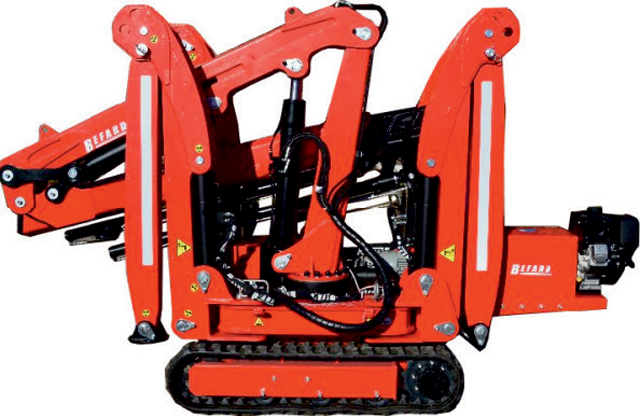

W codziennej pracy każdego kamieniarza pojawiają się sytuacje, w których trzeba przetransportować ciężkie elementy, przy ograniczonej liczbie pracowników. Takim wyzwaniom na pewno sprosta sprzęt firmy BEFARD.

BEFARD to polska firma, która produkuje urządzenia podnoszące różnego typu, poczynając od tradycyjnych HDS–ów montowanych na samochodach dostawczych o udźwigu powyżej 2 ton i zasięgu nawet do 13 metrów, przez manipulatory, aż do podwozi gąsienicowych. Z ofertą BEFARD można było spotkać się m.in. na ostatnich targach STONE i targach Budma.

Rewolucją dla branży kamieniarskiej może okazać się manipulator BEFARD XC, który pozwala na bezpieczny transport i precyzyjny montaż elementów kamiennych o wadze nawet 800 kg. Do obsługi tego urządzenia wystarczy jedna osoba.

Kolejnym interesującym dla kamieniarstwa urządzeniem jest bez wątpienia chwytak z przyssawkami BEFARD XP. Może służyć do transportu gładkich płyt kamiennych o wadze do 1000 kg, a dzięki zasilaniu akumulatorowemu może być wykorzystywany w różnych warunkach: sprawdzi się jako zawiesie do HDS, na suwnicy czy na wózku widłowym – w hali produkcyjnej i przed nią, w terenie i na montażach.

Oferta BEFARD to również podwozia gąsienicowe o niewielkich wymiarach. Warto o tym wspomnieć w kontekście transportu elementów kamiennych po wąskich alejkach cmentarnych albo w czasie prac w budynkach jednorodzinnych, zarówno zewnętrznych jak i wewnętrznych: montaż blatów, schodów, elewacji czy wykonanie ogrodu.

Manipulatory, podwozia oraz miniżurawie BEFARD zastępują pracę nie jednego, a nawet kilku pracowników. Ich obsługa – wykonywana jedno-osobowo – jest prosta, a dokładność i precyzja pozwalają na bezpieczny i łatwy transport ciężkich elementów. Te cechy pozwalają na ograniczenie kosztów obsługi wykonywanych zleceń, minimalizują ryzyko uszkodzeń transportowanych materiałów, podnoszą bezpieczeństwo pracy i zmniejszają obciążenie pracowników.

Istotne jest również to, że urządzenia BEFARD są w całości zaprojektowane i wyprodukowane w Polsce.

Tekst na podstawie materiałów producenta.

Witamy w świecie kuchennej awangardy

W minionym roku Lapitec został laureatem kilku konkursów obejmujących technologię produktu oraz innowacje. Jedną z nagród była Archiproducts Design Awards 2018 za innowacyjny system indukcji, który znajduje się bezpośrednio pod blatem kuchennym, na jego wyznaczonej części powierzchni.

W ten sposób uzyskujemy efektowną jednolitą powierzchnię do gotowania i pracy, pozbawioną elementów zaburzających tę ciągłość: gniazdek elektrycznych i płyty grzewczej.

W chwili, gdy chcemy gotować, kładziemy na blacie specjalną matę silikonową, aktywującą system indukcji, a temperaturę regulujemy przez sterowanie dotykowe. Gdy kończymy gotowanie, chowamy maty i uzyskujemy wolny, czysty blat roboczy. Technologia umożliwia też indukcyjne ładowanie telefonów komórkowych.

Nagrodzony projekt jest wynikiem prac badawczych Lapitec we współpracy z Uniwersytetem w Padwie.

Zastosowanie tej technologii było możliwe dzięki unikalnym właściwościom fizykotechnicznym kamienia synteryzowanego Lapitec i jego wytrzymałości mechanicznej i odporności na wysokie temperatury.

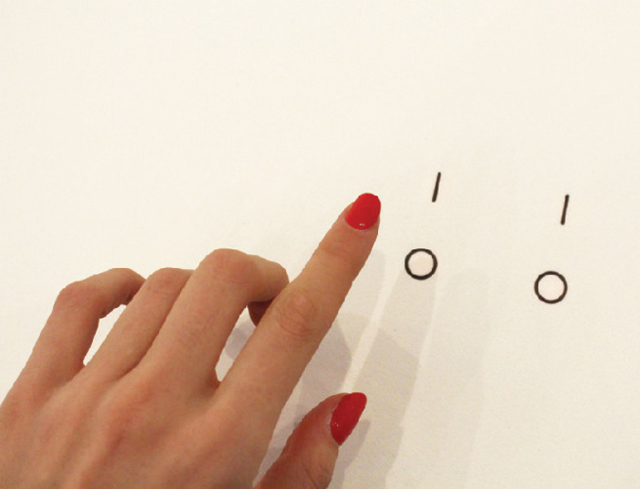

Nagrodzona technologia jest kolejnym elementem koncepcji Total Tuch realizowanej we współpracy z firmą Vimar, w której blat kuchenny oraz listwa pionowa blatu mogą być wyposażone w dotykowe przełączniki pozwalające na włączenie lub wyłączenie oświetlenia oraz sprzętów kuchennych i urządzeń elektronicznych podłączonych w kuchni.

Dzięki tej zaawansowanej technologii, możliwe jest połączenie z dotykowym blatem kuchennym systemu automatyki domowej po-przez przypisanie do sterowania dotykowego określonych funkcji. Pozwoli to uzyskać jeszcze bardziej minimalistyczny efekt estetyczny w kuchni, z całkowicie płaskimi i czystymi powierzchniami wolnymi od płyt i przełączników.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.