Technologie

Jaki wózek widłowy dla branży kamieniarskiej?

O czym warto wiedzieć wybierając typ pojazdu oraz czym się kierować podczas doboru dostawcy?

Jaki wózek najbardziej odpowiada specyficznym potrzebom branży kamieniarskiej?

Pył, brud i kurz to codzienność pracy w branży kamieniarskiej. Trud, jakiego w tych specyficznych warunkach musi podjąć się człowiek, jest niewspółmierny do wysiłku, który ma za zadanie wnieść maszyna – transport ładunków przy jej użyciu jest bowiem dużo łatwiejszy i prostszy. Dlatego też niezwykle istotne jest, aby do tego typu działań użyć profesjonalnego sprzętu ładunkowego, jaki stanowią wózki widłowe.

Najbardziej wymagający klienci, jakimi są również przedstawiciele branży kamieniarskiej, cenią w wózkach widłowych przede wszystkim prostotę konstrukcji oraz niskie koszty eksploatacji związane z użytkowaniem. Ważna jest dla nich także trwałość maszyn przy jednoczesnym najwyższym poziomie użyteczności. To właśnie te cechy w pierwszej kolejności decydują o wyborze konkretnego producenta. Kolejnym krokiem jest ustalenie, do jakich dokładnie czynności będzie wykorzystywany wózek i gdzie będą one wykonywane, gdyż na tej podstawie określany jest typ wózka, rodzaj napędu, udźwig, rozmiar wideł, a także dobierany dodatkowy osprzęt.

Niezbędne dane techniczne

W branży kamieniarskiej najlepiej sprawdzają się czołowe wózki widłowe spalinowe z przeciwwagą, zarówno zasilane olejem napędowym jak i gazem (LPG). Są to przeważnie pojazdy średniej wielkości gabarytów posiadające jednocześnie optymalny udźwig od 2,5 do 3,5 tony. Oczywiście zdarzają się aplikacje wymagające większego udźwigu – nie stanowi to jednak żadnego problemu, gdyż tę grupę wózków reprezentuje bogata oferta modeli o udźwigu aż do 18 ton(!) – w tym także pojazdy przystosowane swoją konstrukcją do cięższych prac. Kolejną szeroko rozpowszechnioną wśród użytkowników reprezentujących branżę kamieniarską grupą wózków są urządzenia wykorzystywane do zastosowań typowo magazynowych. Wymienić można paleciaki elektryczne z możliwością podnoszenia na 70 cm oraz sztaplarki wyposażone w maszt, które pobierają i transportują jednocześnie dwie palety towaru.

Biorąc pod uwagę rodzaj napędu, panuje w tym zakresie pełna różnorodność. W grupie wózków czołowych wybierane są przeważnie modele spalinowe. Tam, gdzie praca wykonywana jest przede wszystkim na zewnątrz, stosowane są wózki z napędem Diesel.

Najczęściej nabywanym dodatkowym osprzętem do wózka widłowego są różnego rodzaju chwytaki oraz pozycjonery wideł, a także widły pokryte gumą oraz montowane na wózkach systemy ważące. Wózki elektryczne wyposażane są natomiast w wysokiej jakości baterie i prostowniki.

Właścicieli firm z branży kamieniarskiej zwykle najbardziej interesują nowe maszyny. Warto wiedzieć o tym, że w poprzednich latach taki zakup w dużej mierze finansowany był ze środków unijnych. W ostatnim czasie sporym zainteresowaniem cieszą się również certyfikowane używane wózki widłowe Linde. Użytkownicy z mniej zasobnym portfelem decydują się najczęściej na taki właśnie sprzęt.

Jak nie kupić „kota w worku”

Jak już wspomniano, klienci bez przysługującego dodatkowego wsparcia finan-sowego mogą wybrać tańszy pojazd pochodzący z oferty wózków używanych. Decydując się na wybór tego rodzaju maszyny, podobnie jak przy zakupie używanego auta, należy być ostrożnym. Najważniejsze jest sprawdzenie pochodzenia oraz przebiegu pojazdu, a dokładniej: faktycznego stanu motogodzin, jakie wypracował dany wózek.

Niezwykle istotna jest także historia serwisowa, którą najbezpieczniej i najłatwiej zweryfikować bezpośrednio u producenta sprzętu. Co prawda zwykle jest to usługa płatna, jednak warto zdecydować się na jej zamówienie, gdyż straty wynikające z bazowania na błędnych informacjach są dużo większe niż jednorazowa opłata.

Ważne jest także zdobycie informacji na temat wcześniejszego miejsca eksploatacji – głównie po to, aby dowiedzieć się, czy maszyna nie była wykorzystywana w ciężkich aplikacjach, do jakich zaliczane są m.in. fabryki charakteryzujące się wysokim współczynnikiem zapylenia, a także cały przemysł ciężki. Taki wózek, mimo względnie niskiego przebiegu, będzie bardziej znisz-czony niż jego „rówieśnik” używany w lżejszych warunkach eksploatacyjnych. I ostatnia kwestia, ściśle związana ze stanem technicznym samej konstrukcji – należy upewnić się, że wózek nie uczestniczył w kolizji lub wypadku oraz że nie ingerowano w konstrukcję klatki operatora. Jeśli taka interwencja miała miejsce, trzeba szczegółowo dopytać, w jakim stopniu była przeprowadzona, aby późniejsze użytkowanie nie przysporzyło nieprzyjemnych niespodzianek.

Na koniec warto sprawdzić zgodność numeru masztu z numerem seryjnym partii wózka, oryginalność tabliczki z numerem seryjnym oraz to, czy można odczytać na ramie numer seryjny maszyny. Ponadto pojazd powinien posiadać pełną dokumentację techniczną w postaci deklaracji zgodności CE, Certyfikatu Jakości Remontu. Możliwe powinno być także dotarcie do informacji na temat pochodzenia części zamiennych użytych do remontu wózka, jak również informacji na temat samego zakresu napraw pojazdu.

Wszystkie wyżej wymienione elementy kontroli mogą zostać zweryfikowane przez dystry-butora. Kupując zaś wózek używany oferowany przez producenta, wspomniana szczegółowa weryfikacja i dokładna selekcja jakościowa zostały już przeprowadzone, a sam wózek trafia do klienta po gruntownym remoncie i z pełną dokumentacją. Nigdy nie zaszkodzi dopytanie o to, czy dana maszyna posiada gwarancję, a jeśli tak, to jaki jest jej okres.

Przy doborze dostawcy wózków warto zwrócić uwagę także na usługi dodatkowe, jakie są przez niego oferowane. Nawet najbardziej bezawaryjny wózek wymaga okresowych przeglądów i serwisowania, stąd już w momencie zakupu warto dopytać o możliwość wykupienia usługi serwisowej. Kluczowa jest odległość najbliższego punktu – gęsta sieć wsparcia technicznego gwarantuje błyskawiczną reakcję na nagłe awarie. Warto wybrać dostawcę oferującego najwyższą jakość usług, co objawia się m.in. wykorzystywaniem przy naprawach wyłącznie pochodzących bezpośrednio od producenta oryginalnych części zamiennych. Takie działania minimalizują czas przestoju wózka, co pozytywnie przekłada się na wydajność pracy.

Linde Material Handling Polska Sp. z o.o. to producent i dystrybutor nowoczesnych wózków widłowych. Oferta firmy obejmuje sprzedaż nowych wózków, a także gruntow-nie odnowionych i sprawdzonych certyfiko-wanych wózków używanych. Szeroki wachlarz produktów – począwszy od małych wózków paletowych po ciężkie pojazdy spalinowe – umożliwia wybór odpowied-niego pojazdu odpowiadającego potrzebom klienta. Oferowana jest także usługa wynajmu krótko- i długoterminowego.

Więcej informacji: http://www.linde-mh.pl

Nowość: zdjęcia na stali nierdzewnej

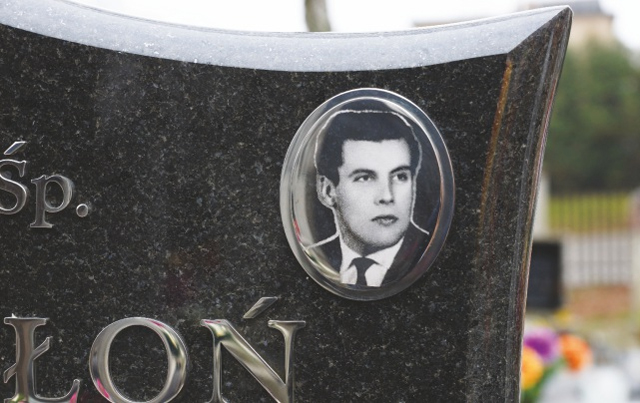

Zdjęcie zamontowane na cmentarzu w Jastrzębiu-Zdroju na początku 2013 roku.

Dziś młode pokolenie ma wpływ na decyzje podejmowane na forum rodzinnym. I ten produkt jest dla nich.

Od wielu lat na rynku znane są zdjęcia na porcelanie. Spotykane są również zdjęcia wykonywane na szkle lub bezpośrednio na kamieniu różnymi technikami. Zdjęcia na stali nierdzewnej nadal są nowością.

Stal nierdzewna kwasoodporna to materiał, który doskonale współgra z kamieniem. Wydaje się być stworzona po to, by uzupełniać i podkreślać walory kamienia. Jej trwałość jest też porównywalna do trwałości kamienia. Przy tym doskonale komponuje się z każdym elementem niekamiennym jaki można spotkać na dowolnym pomniku. Czy to będą metalowe, chromowane krzyże, czy lampiony o błyszczącej lub matowej powierzchni, czy nawet litery wykonane w dowolnej technice – zdjęcie na stali zawsze będzie do nich pasować.

Takie zdjęcie szczególnie dobrze wygląda w zestawieniu z modnymi ostatnimi laty chromowanymi literami metalowymi i innymi elementami błyszczącymi. Na fotografii widać właśnie ten efekt.

Każdy na pewno zwrócił uwagę na to, że zdjęcia nagrobne wykonane tradycyjnymi metodami, na porcelanie, nie zawsze dobrze komponują się z kamieniem, na którym są umieszczone. Kontrastują z ciemnymi kamieniami swoim białym tłem, odcinają się od kamieni wielokolorowych monotonią czerni zdjęcia czarno-białego, zaburzają dostojność kamienia źle dobraną kolorystyką zdjęcia kolorowego. Takich dysonansów nie ma w przypadku zdjęć na stali kwasoodpornej. Zdjęcia na stali doskonale wpasowują się w każde otoczenie. Spowodowane jest to tym, że zostały wykonane na wypolerowanej powierzchni, która odbija obraz otoczenia niczym lustro.

Na ciemnym tle stają się czarne, na jasnym – jasne, a na różnorodnym są równie różnorodne jak otoczenie. Proszę spojrzeć na zdjęcie na dole stronie i wyobrazić sobie „porcelankę” na tej tablicy nagrobnej. Czy wyglądałaby równie dostojnie?

Zdjęcie na stali nierdzewnej jest estetyczne, stonowane i ponadczasowe. W swojej elegancji jest na tyle subtelne, że będzie współgrać zarówno z nowoczesnym pomnikiem, jak i z pomnikiem, który powstał „w trudniejszych czasach”, czy wręcz z pomnikiem historycznym.

Taka fotografia ma w sobie tę niepowtarzalną subtelność, która powoduje, że nie dominuje nad tablica napisową, nie rzuca się w oczy i nie jest nachalna w swojej obecności przy nazwisku osoby, o której chcemy pamiętać.

Prawdziwy swój urok zdjęcie oddaje w świetle dziennym – na zewnątrz, w naturalnym oświetleniu. Patrząc pod różnymi kątami zdjęcie za każdym razem ma inny klimat. Niektórzy nawet twierdzą, że można odnieść wrażenie kontaktu wzrokowego z bliskim widocznym na zdjęciu. Jego estetyka przekonuje nawet osoby, które wcześniej były sceptycznie nastawione do umieszczania zdjęć na nagrobkach.

Niepodważalnym atutem zdjęć na stali nierdzewnej jest ich trwałość. Wykonane badania potwierdziły, że są one odporne na warunki atmosferyczne. Nie zaszkodzi im światło, które powoduje blaknięcie tradycyjnych zdjęć; ani kwaśne deszcze, które skorodują i zniszczą wypolerowany kamień; ani niesione wiatrem ziarenka piasku, które powodują matowienie szkła. Również są odporne na większość aktów wanda- lizmu, które mogą zdarzyć się na cmentarzu.

Zdjęcia na stali nierdzewnej znalazły już uznanie nie tylko w Polsce. Ich urok i odrobinę tajemniczości docenili klienci z różnych zakątków Europy. Swoje miejsce znalazły też w tak odległych i dla nas egzotycznych krajach jak Australia.

Technikę wykonywania zdjęć na stali nierdzewnej opracowała i udoskonaliła firma JZ Jubiler z Jastrzębia-Zdroju. Szczegółowe informacje o tym wyjątkowym i niepowtarzalnym produkcie można uzyskać telefonicznie (tel. 32 471

57 75 lub 502 606 867) lub za pośrednictwem strony www.jzjubiler.pl.

Linka na robocie - czyli dokąd prowadzi technologia

Czy nowoczesna technologia może zastąpić żmudną pracę?

Tym razem ciekawostkę w sieci odnalazł jeden z uczestników grupy Kamieniarstwo na Facebook’u. Na ten fanpage Grzegorz Kołakowski wrzucił film z wycinania skomplikowanych kształtów w kamieniu przy pomocy linki diamentowej zamontowanej na robocie. Nie spotkaliśmy wcześniej takiego urządzenia – dlatego poświęciliśmy trochę czasu na znalezienie informacji o tej konstrukcji.

Eksperymentalna maszyna powstała w zakładach Hyperbody, jako projekt przygotowywany na pierwszą edycję konferencji „Robotyka w architekturze” (Roba | Arch 2012) w Rotterdamie. Twórcami maszyny byli Wesa McGee, Jelle Feringa i Lauren Vasey’a. Skonstruowaniem robota zajęli się – Jelle Fering i Frank van Brunschot przy wsparciu firmy Husqvarna. Kluczowym elementem maszyny był robot firmy ABB. Maszynę nazwano RDWS (Robotic Diamond Wire Sawing). Linkę diamentową w tym urządzeniu napędza silnik hydrauliczny o mocy 40 kW.

Koncepcja maszyny powstała w odpowiedzi na pytanie, czy w kontekście rozwoju robotyki i niestandardowego oprogramowania CAD’owskiego możliwa jest kontynuacja dokonań mistrzów architektury sprzed wieków? Czy kunsztowne realizacje dawnej, ponadczasowej szkoły kamieniarskiej można wykonać z szybkością jakiej oczekują współcześni inwestorzy?

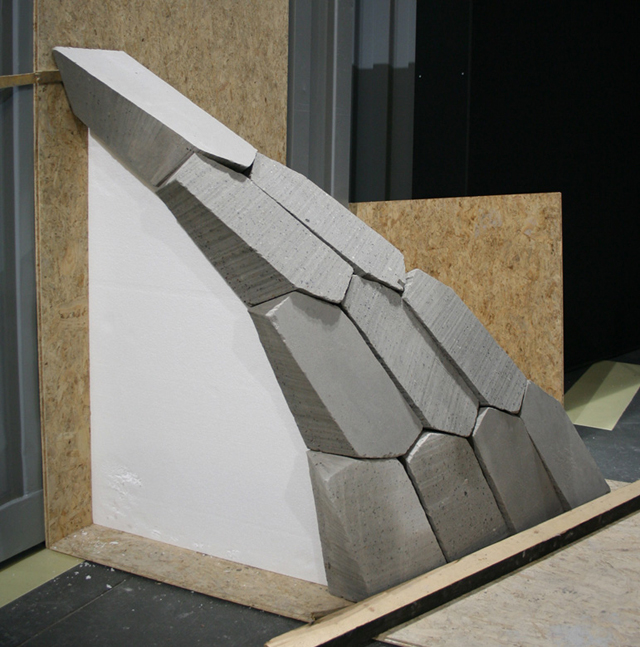

Zbudowaną i oprogramowaną maszynę testowano w 2013 roku na terenie kamieniołomu firmy Marmi e Graniti d'Italia. Efekty okazały się bardzo interesujące. Elementy pokazane na sąsiednim zdjęciu zostały wykonane w ciągu 20 minut.

Ciekawe czy prezentowaną eksperymentalną maszyną zainteresowali się już producenci maszyn kamieniarskich i będą mieli podobne urządzenia w swojej ofercie?

Film z pracy tej maszyny można zobaczyć na naszej stronie – kliknij tutaj.

Metody wiercenia w elementach z kamienia

Jedną z częstych operacji obróbki kamienia jest wiercenie. Występuje zwłaszcza w przypadku elementów budowlanych. Niejednokrotnie przysparza wiele problemów ponieważ często wykonywane jest bez użycia odpowiednich maszyn i osprzętu ułatwiającego całą operację.

Wiercić można różnymi metodami – w zależności od posiadanego sprzętu, rodzaju i liczby wymaganych otworów, oczekiwanej dokładności. Wiercenia są wykonywane za pomocą różnych typów wierteł. W tym artykule skupimy się na wiertłach z nasypem diamentowym.

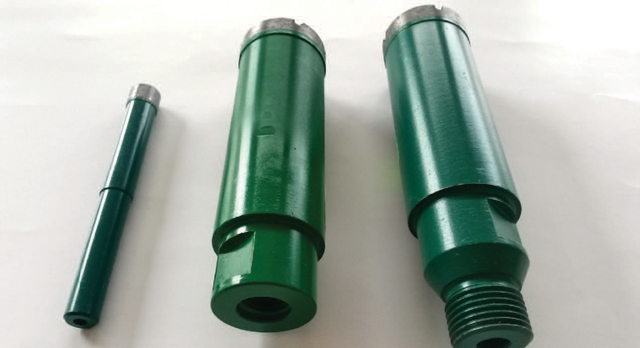

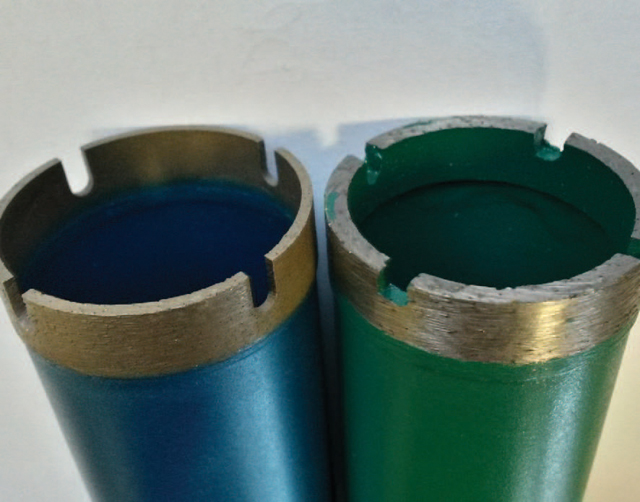

Podstawowy podział wierteł to przeznaczone do pracy na sucho i na mokro (z chłodzeniem wodą). To ważne, bo użycie wiertła przeznaczonego do pracy na mokro bez chłodzenia wodą może się skończyć jego szybkim zniszczeniem.

Innym podziałem wierteł jest sposób zamocowania. Trzy podstawowe typy mocowań to: M14 (na szlifierki kątowe); ½’’ (na maszyny ręczne i CNC) oraz uchwyty walcowe (na wiertarki). Dobierając typ zamocowania należy pamiętać, jakim sprzętem dysponujemy, gdyż od tego zależy dopasowanie do konkretnych zastosowań.

Oto podstawowe rodzaje wiercenia:

1. Wiercenie „z ręki”

Wykonywane najczęściej w elewacjach, stopniach, posadzkach – bezpośrednio podczas montażu za pomocą wiertarki lub szlifierki kątowej. Specyfika tej pracy zwykle wymaga wiercenia na sucho.

Aby otwór był wywiercony precyzyjnie zaleca się użycie specjalnych prowadnic mocowanych np. na przyssawkę do kamienia lub odpowiedniego statywu. Praca bez statywu lub prowadnicy może być trudna, zwłaszcza dla osób niedoświad- czonych, a czasem może nawet doprowadzić do uszkodzenia elementu lub narzędzia.

Podstawowe zalecenie podczas wiercenia

„z ręki” to zmniejszenie obrotów na początku, aby możliwie precyzyjnie rozpocząć nawiercanie otworu. Dobrze jest też ustawić wiertło nieco pod kątem. Przy wychodzeniu wiertła z kamienia warto zmniejszyć siłę posuwu, aby zmini- malizować wyrwanie powstałe przy wychodzeniu wiertła z kamienia.

Chcąc używać wierteł do pracy na mokro w wiertarkach czy szlifierkach bez przepływu wody wewnątrz wrzeciona można zastosować specjalny uchwyt wiertniczy z bocznym doprowadzeniem wody.

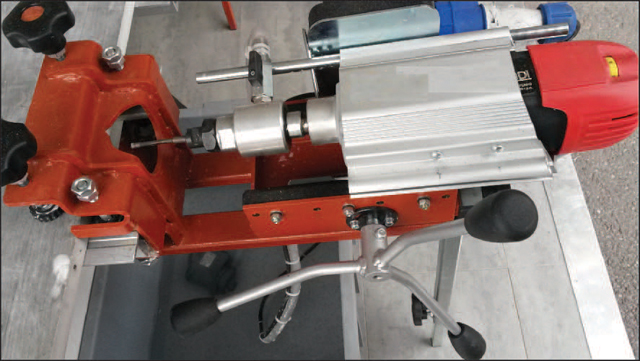

2. Wiercenie na maszynach sterowanych ręcznie

Wiercenie na maszynach ręcznych odbywa się w ten sposób, że ustalamy miejsce wiercenia, następnie blokujemy maszynę w tym położeniu, ustawiamy parametry pracy (obroty oraz prędkość posuwu lub czas wiercenia) i maszyna wykonuje cykl wiercenia. Należy pamiętać, aby przed wyjściem wiertła z kamienia zmniejszyć nieco posuw, by zminimalizować wyrwanie powstałe przy wychodzeniu wiertła z kamienia.

Jeśli istotna jest duża prędkości i precyzja wiercenia można zastosować specjalne wiertła cienkościenne. Do takich zadań idealnie nadają się m.in. wiertła linii Super High Speed proponowane przez firmę Marmoelettromeccanica.

3. Wiercenie na maszynach sterowanych numerycznie CNC

Wiercenie na maszynach numerycznych od- bywa się poprzez podanie współrzędnych otworu oraz numeru używanego do tego narzędzia. Wcześniej należy zapisać parametry wiertła w programie maszyny na stronie narzędzi – zarówno wymiary geometryczne (średnica, długość) jak i parametry prac. W zasadzie wiertła używane na maszynach CNC są takie same jak te na maszynach ręcznych – typowym uchwytem jest ½’’.

4. Wiercenie z boku płyty elementów na fasady Do wiercenia z boku płyty – pod kotwy do elementów elewacyjnych istnieją specjalne statywy, które ułatwiają pracę i umożliwiają precyzyjne

wiercenie.

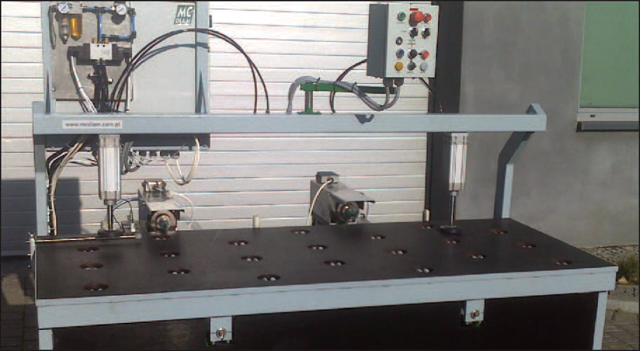

Do wiercenia dużej ilości otworów w płytach elewacyjnych można używać bardziej skomplikowanych urządzeń z dwoma lub więcej wrzecionami wiertarskimi i z pneumatycznym posuwem wiercenia.

Specjalna wiertarka na statywie do wiercenia z boku płyty otworów pod kotwy

Specjalna półautomatyczna wiertarka dwugłowicowa do wiercenia otworów pod kotwy, produkcja MC DIAM

Prowadnica do wiercenia na przyssawkę

Porównanie wierteł do granitu D35mm: po lewej SHS – ścianka 1,25 mm, po prawej standardowe – ścianka 2,5 mm

Łupanie kamienia po nowemu

Kamienna kostka szacunkowo ma 3% udziału rynku kostki drogowej. Powalczmy o podwojenie tej wielkości.

Kostka granitowa to produkt bardzo rozpowszechniony. Firmy, które się tym zajmują, można śmiało podzielić na dwie grupy. Pierwsza z nich to firmy, które poprzez łupanie kostki pozbywają się odpadów produkcyjnych, druga to te, dla których produkcja kostki jest zajęciem podstawowym. Niezależnie jednak od tego, o której grupie mówimy, technologia jest podobna. W przypadku firm o dużej produkcji spotykamy już linie technologiczne, w których początkowym procesem jest łupanie większych brył, a końcowym produkcja kostki, jaka trafia do sprzedaży. Od pewnego czasu coraz większą popularnością cieszy się również kostka produkowana z ciętych płyt.

Przyglądając się procesowi łupania nasuwa się pytanie: czy taka produkcja musi być realizowana w całości ręcznie? Większość producentów zapewne stwierdzi, że inaczej się nie da. O tym właśnie rozmawiamy z panem Grzegorzem Wojdyło z firmy Euro Tech Plus – przedstawicielem firmy Gestra w Polsce.

Dariusz Wawrzynkiewicz: Zajmuje się Pan łupiarkami już od wielu lat.

Grzegorz Wojdyło: Tak – nasza firma, jako spółka z o. o. istnieje od 2000 roku, natomiast czeska firma Gestra, której jesteśmy przedstawicielem, od 1990 roku. Mamy, zatem już sporo doświadczeń.

DW: Zawsze uważałem, że ręczna produkcja kostki to dość niebezpieczne zajęcie dla pracowników, dlatego tak bardzo zainteresował mnie temat automatyki w takim procesie. Wiem, że Gestra opracowała ciągi technologiczne automatyczne do łupania kostki betonowej. Czy można podobnie podejść do kostki kamiennej?

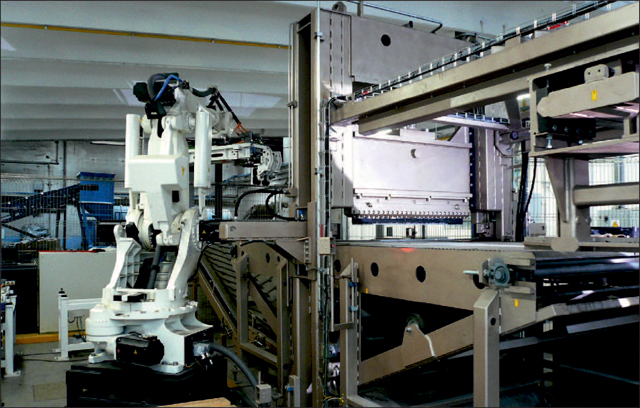

GW: Tak, dla kamienia prowadziliśmy próby w „półautomacie”,

ale pełna automatyzacja procesu – nawet taka z zastosowaniem robotyki – też byłaby możliwa. Ale zacznijmy od początku. Produkujemy maszyny dla linii technologicznych manualnych, półautomatycznych, automatycznych oraz automatycznych z wykorzystaniem robota. Te ostatnie są najbardziej zaawansowane i obowiązują je najbardziej rygorystyczne przepisy BHP. Spełnienie tych norm bezpieczeństwa eliminuje możliwość zaistnienia wypadku. W tym systemie stosowane są wszechstronne zabezpieczenia nie pozwalające na obecność ludzi w sąsiedztwie linii technologicznej np. zamki Euchnera czy systemy mutingu.

Linia produkcyjna jest ogrodzona – żeby wejść do środka trzeba włożyć personalną kartę magnetyczną (system informatyczny notuje każde wejście). W momencie włożenia karty magnetycznej, maszyna kończy cykl, robot ustawia się w pozycji spoczynkowej i dopiero wtedy możliwe jest wejście pracownika. Prędkość i wydajność pracy jest bardzo wysoka, dlatego jest też możliwość awaryjnego zatrzy- mania linii. Dodatkowo istnieje zabezpieczenie przed uruchomieniem linii, kiedy ktoś jest w polu pracy. Jest to specjalna kłódka, którą osoba wchodząca musi założyć, aby wejść w zasięg pracy – bez zdjęcia kłódki ponowne uruchomienie linii jest niemożliwe.

DW: Jak w praktyce wyglądałaby produkcja z wykorzystaniem automatyki w kamieniu?

GW: Załóżmy, że produkujemy kostkę fakturowaną z płyt ciętych (góra płomieniowana, boki surowo łupane, spód cięty lub surowo łupany). Operator przywozi płyty na palecie i przed ogrodzeniem stawia je na podajnik. Paleta z płytami wjeżdża do środka i robot układa płyty na podajniku (w systemie bez robota, mamy urządzenie, które podnosi paletę i zsuwa kolejne płyty na podajnik). Płyta na podajniku jest pozycjonowana, dosuwana i odłupywany jest jej nierówny brzeg. Podajnik rozsuwa się, odłupany odpad spada i jest wywożony do osobnego pojemnika. Pozostała część przesuwa się i zostaje przetworzona na kostkę o zadanych wymiarach.

Możliwa jest kontrola jakości, poprzez system kamer. Wtedy wszystkie kostki, których rozmiary nie mieszczą się w założonej tolerancji są usuwane z linii produkcyjnej.

Na koniec robot układa kostki na palecie – ułożenie jest bardzo równe, co ułatwia później pracę montażystom. Robot jest w stanie poobracać nawet wyprodukowane kostki tak, jak to zostanie założone przez operatora.

Warto pamiętać, że specjaliści od robotyki potrafią zaprogramować niemal każde zadanie – zapomnijmy o tym, co nam się wydaje niemożliwe i przedstawiajmy swoje potrzeby, bez zakładania ograniczeń. Może się okazać, że jest to możliwe do realizacji.

DW: Czy w takiej linii automatycznej kostka jest łupana od razu wzdłużnie i poprzecznie?

GW: Istnieją możliwości zrobienia takiej maszyny, ale zwykle stosuje się rozwiązanie, w którym po przejściu przez maszynę, materiał obracany jest o 90o i ponownie łupany. Ten obrót może realizować robot lub – w wersji bez robota – obrotnica.

DW: Z tego, co Pan mówi wynika, że systemy automatyczne są dość powszechnie stosowane w produkcji kostki betonowej. Łupana kostka betonowa jest mocno konkurencyjna, a wprowadzenie do produkcji automatyki jeszcze tę konkurencyjność pogłębia.

GW: Niestety to prawda. Kostka granitowa produkowana jest metodami w zasadzie mocno przestarzałymi. Firmy układające kostkę zauważają różnicę między pracą z materiałem równo ułożonym na palecie, a tym przywiezionym w „bigbagach”. Czasy się zmieniły. Zwykle przytaczam takie porównanie: kiedyś po mleko maszerowaliśmy z tzw. „kankami” lub własnymi butelkami – co by powiedział ktoś, gdyby idąc do marketu musiał brać ze sobą butelki i nalewać mleko z dużej bańki? Nasza kostka granitowa jest obecnie tak sprzedawana. Rynek kostki drogowej jest ogromny. Z moich wyliczeń wynika, że udział w nim kostki kamiennej to około 1,5%. Jeśli uwzględnić eksport to i tak nie mamy nawet 3% rynku.

Smutne jest, że nasza branża zamiast starać się podwoić ten udział, walczy między sobą o te 3%. Poza tym przy aktualnych systemach produk- cyjnych, nie jesteśmy w stanie zaproponować odpowiedniej wydajności.

Jest jeszcze jeden aspekt – nasz system działania polega na tym, że produkujemy produkty, na które następnie szukamy klientów, a trzeba by wytwarzać takie produkty, których poszukuje klient. Przykładowo widziałem jak zakład betonowy podszedł do zagadnienia umocnienia skarpy. Zaprojektowano bloczki, system ich mocowania i montażu (całą technologię), które składają się jak lego. Uruchomiono produkcję i sprzedaż jest pewna.

Można by taką skarpę obłożyć bloczkami kamiennymi 20 x 40 cm. Ale układanie byłoby wymagające i czasochłonne. Brakuje u producentów kostki kamiennej wychodzenia naprzeciw potrzebom rynku i projektowania produktów do zastosowań specjalnych, które można by oferować potencjalnym klientom.

DW: W jakim zakresie automatyka poprawia wydajności produkcji?

GW: Na początek przytoczę wyniki, jakie uzyskiwane są w zakładach produkujących kostkę betonową, bo tu mamy sporo danych. W zakładach pracujących z robotami uzyskuje się wydajności rzędu 50 palet na zmianę wyrobu betonowego – bloczków formakowych (około 1,8 tony). Bez robota, ale w automatyce to około 40 palet w ciągu jednej zmiany, a w półautomatyce 20-30 palet. Przy pracy ręcznej wydajność to 15 –18 palet na zmianę.

W kamieniu byłyby podobne proporcje.

Mamy przykład w jednym z niemieckich zakładów gdzie w półautomatyce produkowane jest 16 palet kostki granitowej. Na drugiej zmianie pracuje człowiek uważający, że lepiej pracować ręcznie i produkuje na zmianie 3 palety. Kostka z obu zmian trafia na magazyn i trudno jest rozpoznać, która była łupana ręcznie, a która w automatyce.

W granicie systemy automatyczne najlepiej sprawdzają się przy produkcji kostki cięto-łupanej (góra płomieniowana, boki surowo łupane, spód cięty lub surowo łupany) – a taka jest poszukiwana przez rynek, bo układanie jest dużo szybsze.

Kostki tradycyjnej brukarz w ciągu zmiany ułoży może 8 m2, tej ciętej kilkadziesiąt metrów. To ważne, bowiem coraz trudniej pozyskać do pracy doświadczonych brukarzy, którzy radzą sobie z kostką tradycyjną. Trzeba wziąć pod uwagę, że klientami są firmy układające kostkę, a one szukają oszczędności kosztów i będą wybierać rozwiązania pozwalające na szybszą realizację zleceń.

DW: Czy miał Pan już zapytania od firm kamieniarskich o możliwości wprowadzania automatyki do procesu łupania kostki?

GW: Niestety nie. Firmy betonowe są o poziom cywilizacyjny bardziej rozwinięte. Prowadzimy rozmowy z kilkoma firmami kamieniarskimi – próbujemy przekonywać, ale na razie bez rezultatu. Nie czują nacisku konkurencji substytucyjnej. Pewnie boją się, iż nie będzie zbytu, a towar będzie zalegał na magazynie. Takie myślenie, to problem. W jednej z firm produkującej wyroby betonowych widziałem w magazynie ogromną ilość krawężników – gdzieś około 130 km. Właściciel twierdził, że to minimalna ilość jaką musi mieć aby handlować tym towarem. Tak powinno być, bo klient nie chce czekać. Gdybyśmy teraz pojechali do Strzegomia, to w całym mieście nie udałoby się nam kupić choćby 5 km krawężników granitowych.

Mamy w branży doskonały luksusowy produkt, na dodatek niedrogi. Zdarza się, że produkty betonowe są droższe. Tylko nie jesteśmy w stanie dobrze obsłużyć rynku. Mamy mercedesa, ale serwis jak dla konnych bryczek.

Z drugiej strony, w branży cały system marketingu i poszukiwania klientów raczkuje. Mam klienta – od betonu – do którego można pójść z rodziną w niedzielę na spacer. Przy zakładzie zbudował park, gdzie prezentowane są wyroby w normalnej zabudowie. Ten klient w okresie zimowym wysyła 6 ekip, które w różnych miejscach w Polsce ustawiają wystawki. Ale nie na zasadzie: „rzucimy te produkty w jakiejś hurtowni” – to musi być odpowiednio zaaranżowana prezentacja.

Pozostaje możliwość oferowania dobrych cen. Nie wierzę żeby zakład, który produkuje 20 palet na zmianę, nie mógł mieć lepszych cen, niż taki produkujący 3 palety.

DW: Większość czytających ten tekst powie, że łupanie kamienia to, co innego niż łupanie betonu. Jak to jest naprawdę? Czy faktycznie łupanie betonu stwarza mniej problemów niż kamienia?

GW: To mit. Łupanie betonu nie jest łatwiejsze od łupania kamienia. Współpracujemy w Czechach z ośrodkami naukowymi, gdzie proces łupania analizowany jest przy pomocy super szybkich kamer i wynikowo na wykresach możemy zobaczyć cały proces łupania – występujące siły, czasy i procesy fizyczne, jakie zachodzą. Przykładowo okazuje się, że czas powstawania szczeliny podczas łupania to tylko 200-250 ms.

Wszystkie badania wskazują, że łupanie kamienia nie stwarza więcej problemów niż łupanie betonu.

Obecnie pracujemy nad grupą maszyn, która pomiarowo wykazuje doskonałe wyniki w łupaniu kamienia – w tym w zakresie łupania piaskowców w kierunku poprzecznym do „słoi”, podobnie dobre rezultaty są osiągane dla granitu.

Mam sporo kontaktów w firmach betonowych – oni robią wszystko, żeby finalny produkt przypominał ten wykonany z kamienia – stąd te linie do łupania betonu. Jeśli w naszej branży nie zaczniemy się unowocześniać, to będziemy przegrywać z branżą betonową.

DW: Sytuacja jest trudna czy beznadziejna?

GW: Trudna tak – beznadziejna nie. Dlatego zachęcam wszystkich do dyskusji i działań ukierunkowanych na osiągnięcie wzrostu udziału w rynku do wspomnianego wcześniej podwojenia. Udział 6-procentowy (lub większy) jest możliwy, ale trzeba wiele zrobić. Między innymi zmienić podejście do rynku i produkcji

.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.