Technologie

Nowatorskie rozwiązanie w montażu liter

W produkcji nagrobkarskiej bardzo czasochłonnym procesem jest montowanie liternictwa. Jest to również proces obarczony ryzykiem popełnienia błędu, a także uszkodzenia kamienia. To zagadnienie znają od lat wszyscy producenci nagrobków, ale również dostawcy liternictwa.

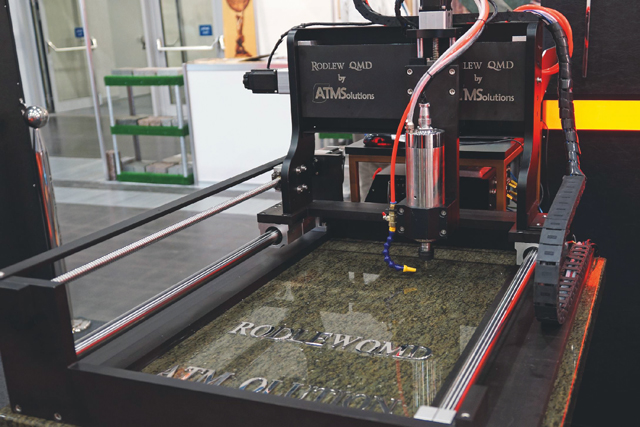

To właśnie leżało u podstaw zaprojektowania i zbudowania maszyny Stone drill 4070, która w sposób automatyczny pozwoli na dokładne wywiercenie otworów do zamocowania liter. Pomysł powstał w firmie Rodlew QMD – znanego dostawcy liter. Do współpracy została zaproszona firma ATMSolutions – producent maszyn sterowanych numerycznie budujący m.in. Waterjety.

Kluczowym elementem było napisanie oprogramowania. Stworzony przez specjalistów z ATMSolution autorski program komputerowy umożliwia projektowanie napisów na konkretnym elemencie kamiennym. Na zadany obszar roboczy nanosi się kompletny napis, wybiera krój liter, ustala odległości między literami, wyrazami i liniami. Program oblicza położenie każdego otworu i rozpoczyna wiercenie. Maszyna wykorzystuje tę samą bazę współrzędnych mocowania kołków, która jest wykorzystywana przy produkcji liter, dzięki czemu lokalizacja otworów jest bardzo precyzyjna i dostosowana do montażu konkretnej litery.

Wieloletnie doświadczenie Rodlew QMD w tej dziedzinie zaowocowało wprowadzeniem wielu praktycznych rozwiązań w Stone drill. Przede wszystkim maszyna pracuje w pełni automatycznie: praca etapowa, zatrzymanie w przypadku problemów lub złamania wiertła i wznowienie pracy w tym samym miejscu po usunięciu problemu, samoczynne ustawienie pozycji po wymianie wiertła. Wiercenie odbywa się bez udaru – wiertło zagłębia się i cofa – zatem istnieją małe szanse uszkodzenia wierconego kamienia. Kolejne istotne cechy maszyny to: cicha praca, niewielki ciężar i łatwe mocowanie na kamieniu. Urządzenie ma oczywiście certyfikat CE.

Prezentowany na targach STONE prototyp wzbudził ogromne zainteresowanie i potwierdził, że jest to konstrukcja bardzo wyczekiwana przez rynek. Spotkania z klientami w Poznaniu podsunęły też firmie nowy pomysł – kolejne modele maszyny będzie można doposażyć w głowicę do grawerowania w kamieniu.

W chwili obecnej Stone drill przechodzi testy wytrzymałościowe i już wiosną będą sprzedawane egzemplarze testowe. Producent planuje zaprosić do testów zakłady, które zdecydują się na zakup pierwszych egzemplarzy seryjnych – to właśnie w zakładach tych klientów będą zbierane doświadczenia produkcyjne i sugestie konstrukcyjne. Tym, którzy zdecydują się na współpracę w testowaniu, firma gwarantuje szczególną opiekę i zapewnia specjalne warunki serwisowe.

Linia polerska typu NP2200 ORBITAL

Firma SIMEC to włoska firma, która od ponad czterdziestu lat projektuje i produkuje maszyny oraz ciągi technologiczne do obróbki kamienia naturalnego. Na ostatnich targach Marmomacc w Weronie SIMEC zaprezentowała najnowsze, rewolucyjne osiągnięcie w zakresie polerowania płyt – polerkę NP ORBITAL 2200.

Dla odbiorców płyt z kamienia naturalnego jednym z najważniejszych parametrów jest jakość poleru oraz wynikający z tego blask powierzchni. Polerowanie można wykonać ręcznie lub maszynowo. Niezaprzeczalną przewagą ręcznego polerowania są losowe ruchy wykonywane przez człowieka w czasie tej czynności oraz dokładniejsza praca na obwodzie obrabianej płyty. Każda tradycyjna linia polerska, posiadająca oscylujący most, ma pewne ograniczenia – przede wszystkim przemieszcza jednocześnie wszystkie wrzeciona w ten sam sposób. To oznacza m.in. trudność wypolerowania nieregularnych płyt oraz konieczność akceptacji nieuniknionych niedokładności jak smugi lub bardzo cienkie rysy na krawędziach. Ma to wpływ na niższą jakość płyt, czyli przekłada się na niższą cenę, za jaką można taki produkt sprzedać.

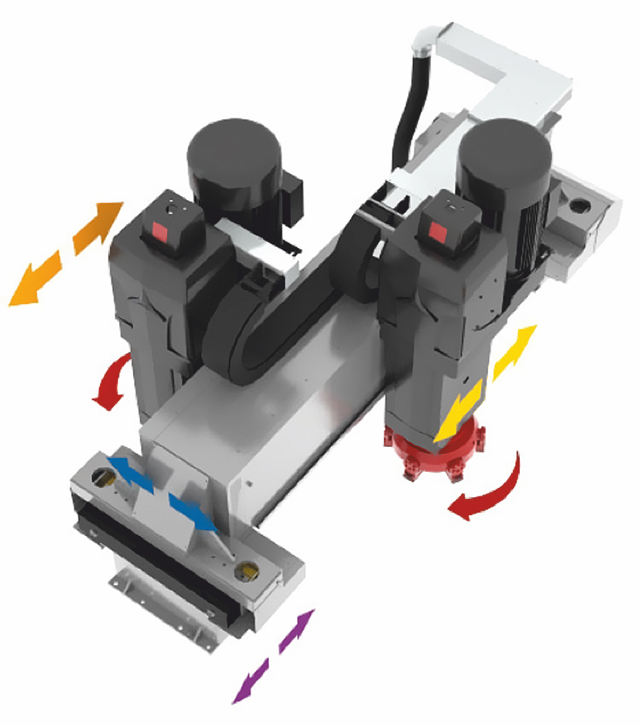

Aby całkowicie usunąć te ograniczenia, firma SIMEC rozwinęła nową serię maszyn polerskich ORBITAL, które posiadają możliwość wykonywania oscylacyjnych i niezależnych ruchów każdego wrzeciona.

Linie polerskie typu ORBITAL nie posiadają już pojedynczego, oscylującego mostu jak we wszystkich polerkach produkowanych do tej pory na świecie. Wyposażono je w szereg kolejnych mostów, na których wrzeciona poruszają się nie-zależnie w kilku osiach, imitując ruchy zbliżone do wykonywanych podczas obróbki ręcznej. Dzięki temu narzędzia doskonale docierają do krawędzi – nawet w przypadku najbardziej nieregularnych płyt. Niezależne mosty to również brak konieczności podnoszenia wszystkich głowic, gdy jedna z nich dociera do krawędzi. To z kolei ma wpływ na wydajność: głowice dłużej pracują na obrabianym materiale, co gwarantuje znacznie wyższą jakość poleru i większą szybkość obróbki. Innymi słowy czas, który w tradycyjnych liniach polerskich był tracony na podnoszenie i opuszczanie głowic, jest teraz znacznie bardziej efektywnie wykorzystany do polerowania i głowice polerskie pracują dłużej w kontakcie z kamieniem.

Dzięki kombinacji ruchu każdej głowicy w kierunku prostopadłym do kierunku przesuwu obrabianego materiału i ruchom wszystkich głowic równolegle do niego, można uzyskać szereg różnych trajektorii ruchu zbliżonych do ruchów okrężnych. To pozwala na uzyskanie jakości wykończenia powierzchni, osiąganej dotychczas jedynie przy ręcznym polerowaniu. Jest to tak innowacyjne rozwiązanie, że w marcu tego roku firma wystąpiła o ochronę patentową unikalnej konstrukcji maszyny ORBITAL.

Główne zalety serii maszyn NP 2200 ORBITAL:

– niezależne wrzeciona umożliwiające pracę narzędzi bez utraty kontaktu z materiałem w fazie obróbki – zapewnia to większą wydajność, lepszą jakość polerowania, brak smug na powierzchni i obróbkę materiałów o różnej szerokości bez wcześniejszego opróżnienia maszyny;

– wyjatkowy orbitalny ruch głowic polerskich, co zabezpiecza przed powstawaniem smug i cieni;

– możliwość wykonywania przez głowice różnych ruchów po obrabianym materiale, w celu osiągnięcia najlepszego wyniku polerowania i wykończenia;

– możliwość synchronizacji ruchu wszystkich wrzecion tak, jakby pracowały one na pojedynczym moście;

– automatyczna regulacja docisku głowic;

– możliwość wymiany segmentów polerskich na danej głowicy bez zatrzymywania całej maszyny;

– indywidualne prędkości pracy – prędkości robocze są regulowane dla każdego wrzeciona osobno, a tym samym narzędzia pracują w najlepszym zakresie parametrów;

– ruch wzdłużny mostu – szerokość i częstotliwość – regulowany z panelu operatora;

– łatwy w obsłudze panel sterowania, opracowany przez Siemens Automation dla tej serii polerek;

– innowacyjne wzornictwo ułatwiające operatorowi kontrolę kolejnych faz polerowania.

Maszyna polerska NP ORBITAL 2200 stanowi więc całkowitą innowację na polu obróbki płyt z kamienia naturalnego. Oferuje system obróbki kompletnie różny od tego, co mogliśmy zobaczyć do obecnej chwili w tej dziedzinie. A przy okazji znacząco zwiększa wydajność i jakość produkcji w stosunku do możliwości, jakie oferowały dotychczas używane maszyny.

Aluminium lotnicze w kamieniarstwie

Wdrożenie w spółce Metikam-Stone innowacyjnego produktu w postaci konstrukcji z aluminium lotniczego.

Gdzie najczęściej wykorzystywane jest aluminium lotnicze, mówi już jego nazwa. Firma Metikam-Stone znalazła dla tego materiału jeszcze jedno zastosowanie. Wykorzystała go do wykonania innowacyjnej konstrukcji – suwnicy aluminiowej o nośności 1000-1500 kg.

Wytwarzanie tego innowacyjnego produktu wykonanego z aluminium lotniczego wymagało zastosowania wycinarki laserowej, wyposażonej w laser charakteryzujący się wysoką dokładnością i precyzją. Metikam jest pierwszym na rynku polskim podmiotem wykonującym obróbkę aluminium lotniczego za pomocą wycinarki laserowej.

Nowy produkt przeznaczony jest dla branży transportowej, zakładów kamieniarskich oraz innych firm, które w swojej codziennej pracy wykorzystują urządzenia, przy pomocy, których podnoszą i przenoszą znaczne ciężary. Konstrukcja wykonana z aluminium lotniczego służy podnoszeniu oraz przemieszczaniu przedmiotów o ciężarze maksymalnym 1000 kg lub 1500 kg w dwóch wersjach produktowych: z szyną o dłu-gości 4 lub 5 metrów.

Metikam zdecydował się na zastosowanie aluminium lotniczego z kilku powodów. Głównymi atutami tego materiału (w stosunku do konstrukcji ze zwykłego aluminium) są: zdecydowanie niższa waga przy jednoczesnym zwiększeniu wytrzymałości. Nie bez znaczenia jest także fakt, iż aluminium lotnicze nie wymaga tak częstej konserwacji.

W porównaniu do tego typu konstrukcji, które są obecnie dostępne na rynku, a wykonane są ze zwykłego aluminium, nowy produkt wyróżnia się następującymi parametrami:

– redukcja wagi konstrukcji do 30% procent, (konstrukcja waży zaledwie 68 kg)

– wytrzymałość konstrukcji jest aż do 50% większa niż przy wykorzystaniu zwykłego aluminium.

Wykorzystana w konstrukcji belka nośna posiada specjalnie zaprojektowany przekrój, tak aby uzyskać nośność 1500 kg przy jednoczesnej redukcji wagi profilu. W konstrukcji zastosowano także innowacyjny system mocowania KIPP, który sprawi, że podstawy podporowe będzie można ustawić w dowolnym miejscu, bez konieczności przesuwania całej belki nośnej, jak to ma miejsce w innych produktach. Dodatkową zaletą tego typu mocowania jest czas zamknięcia systemu, który trwa dosłownie sekundy.

Kolejną zaletą tego rozwiązania jest możliwość ustawiania jej na nierównych powierzchniach. Jest to możliwe dzięki regulacji poziomu oraz regulowanym zakresie wysokości i szerokości.

Wykonanie z aluminium lotniczego, a nie zwykłego, sprawia, że cała konstrukcja jest bardzo elastyczna, ale zarazem bezpieczna. Zastosowanie tego materiału powoduje możliwość lekkiego ugięcia pod ciężarem, jednakże nie ma to wpływu na nośność konstrukcji. Wynika to z plastyczności materiału. Po opuszczeniu ciężaru element wróci do pierwotnej formy. Dodatkowym atutem innowacyjnego produktu jest brak wymogu konserwacji urządzenia, jedynie przeprowadzenie corocznego przeglądu, który będzie oferowany przez producenta.

Wyrób opatrzony jest certyfikatem CE i spełnia wszelkie niezbędne normy. Niewątpliwie najistot-niejszym atutem suwnicy dla potencjalnego klienta jest jej cena, niekiedy to ona odgrywa decydującą rolę przy zakupie – firma Metikam-Stone i w tej kwestii stanęła na wysokości zadania. Koszt tego innowacyjnego urządzenia w promocji to 4.500 – 4.800 zł netto odpowiednio za wersję z belką 4 m lub 5 m. W zestawie producent oferuje wózek jezdny z napędem łańcuchowym oraz wciągarkę.

Woda chłodząca to też koszt

Wielu przedsiębiorców z różnych branż, w tym i z kamieniarskiej, stale zastanawia się jak zwiększyć wydajność i zredukować koszty działalności. Kierunków działania jest tu wiele: począwszy od lepszych, wydajniejszych narzędzi i maszyn, poprzez tańsze materiały, nowe technologie, aż po zmianę organizacji pracy i zarządzania produkcją. Zdecydowana większość kamieniarzy zapytanych jak usprawnić pracę w zakładzie i zwiększyć wydajność, zacznie wymieniać nowoczesne maszyny CNC, nowy wózek widłowy czy suwnicę, nowe chwytaki do płyt, laserowe liniały i przyrządy pomiarowe, porządek w magazynie....

Jednak niewiele osób wymieni wodę jako czynnik istotnie wpływający na jakość i wydajność produkcji oraz czynnik generujący znaczące koszty w firmie. Być może każdy uważa, że woda jest po prostu tania. Ale wymianę starych maszyn na nowe każdy poprze argumentem „ledwie” kilku-procentowego ograniczenia zużycia energii lub kilkuprocentowym wzrostem wydajności samej obróbki. To, co jednostkowo nie daje istotnych kwot, przemnożone przez ilość godzin pracy w roku zaczyna tworzyć sumy, o które warto powalczyć.

Podobnie należałoby przeliczyć koszt gospodarki wodą, która w procesie obróbki kamienia jest wszechobecna. Korzystanie z miejskiej bieżącej wody w systemie otwartym będzie nieopłacalne – to wszyscy wiedzą. Najprostszą formą obiegu zamkniętego jest napełnienie osadników poziomych. Nawet gdy woda pochodzi z sieci miejskiej, nie stanowi dużego kosztu. Ale na tym pozytywy się kończą. Przecież krążąca poprzez osadniki woda oczyszcza się tylko z największych zanieczyszczeń. Do maszyn produkcyjnych leci z dnia na dzień coraz brudniejsza woda, powoli przypominająca szlam. Cierpi na tym zarówno jakość obróbki, jak i zużycie narzędzi oraz wydajność maszyn. W pewnym momencie zbiorniki są już tak wypełnione osadem, że zupełnie przestają pełnić swoją rolę. Nie pozostaje nic innego, jak tylko zatrzymać produkcje i wymienić wodę. A to też są koszty: zakład musi wstrzymać produkcję, trzeba opłacić beczkowóz, często oddelegować ludzi do ręcznego usuwania pozostałości po odpompowaniu albo wynająć koparkę. Po wyczyszczeniu znowu zalewamy wodą osadniki i jest spokój na kilka, może kilkanaście, tygodni.

Podsumujmy jednak koszty. Po pierwsze: woda, następnie beczkowóz, ewentualnie koparka. Ponadto wymiana wody trwająca kilka godzin – produkcja stoi, pracownikom trzeba płacić, a zniecierpliwieni klienci się denerwują. Do tego przyspieszone zużycie narzędzi oraz maszyn, często gorsza jakość obróbki, szybko zużywające się pompy oraz zatykające się rurociągi. No i wszechobecny szlam: na maszynach, na płytach, na placu zakładowym, a podczas czyszczenia osadników zwykle również na drodze dojazdowej do zakładu.

Sposobem na likwidację – lub ograniczenie prawie do zera – wymienionych kosztów jest zainstalowanie urządzeń filtrujących wodę w obiegu zamkniętym. Napełnienie instalacji jest kosztem jednorazowym i w zasadzie niewielkim. Co jednak jest tu najważniejsze, wody tej się nie wymienia. Raz napełniony system można eksploatować przez wiele miesięcy, a często lat, bez strat na jakości wody.

Profesjonalne oczyszczalnie wody działają w systemie automatycznym zapewniając w zakładzie stałą jakość wody, przy jednoczesnym odseparowaniu 100% osadu. Osad ten jest prasowany w prasie filtracyjnej lub gromadzony w specjalnych workach, dzięki czemu jego usuwanie jest bezproblemowe i nie wymaga wstrzymania produkcji. Eliminujemy w ten sposób przestoje na czyszczenie i wymianę wody. Ponadto oczyszczalnia wody jest urządzeniem zajmującym znacznie mniej miejsca niż osadniki poziome.

Czysta woda to też lepsza jakość obróbki kamienia i większa żywotność narzędzi oraz maszyn. Nie do wycenienia jest również czystość w hali, wokół maszyn i na placu, która w zasadzie jest naturalną konsekwencją pracy z czystą wodą. Oczyszczalnia wody pozwala całkowicie zapomnieć o problemie, jakim może być czystość wody technologicznej w zakładzie kamieniarskim.

W niniejszym tekście celowo nie zostały podane żadne wyliczenia kwotowe, gdyż wartości po-szczególnych pozycji mogą się znacznie różnić zależnie od regionu kraju i specyfiki zakładu. Jednak na podstawie przeprowadzonych analiz jednoznacznie można stwierdzić, że koszty zakupu i eksploatacji oczyszczalni wody całkowicie się zwracają już po około trzech latach jej użytkowania. Zwłaszcza, gdy urządzenie to jest odpowiednio dopasowane wielkością i parametrami do zakładu, w którym ma pracować.

Omówione tu zostały jedynie aspekty ekonomiczne związane z wodą technologiczną w zakładzie kamieniarskim. Wspomnieć jednak należy jeszcze, że zastosowanie oczyszczalni wody gwarantuje spełnienie wymogów ustawy o odpadach i gospodarce wodnej poprzez ograniczenie zużycia wody i odprowadzania odpadów do środowiska.

Trak wielolinowy PELLEGRINI typu DECAWIRE

Obszerny artykuł na temat traka Pellegrini DECAWIRE publikowany był w Kurierze Kamieniarskim rok temu (KK nr 4/2015 sierpień 2015). Trak posiada kilka nowych, ciekawych rozwiązań technicznych i dziś je przypominamy ponieważ pierwszy taki trak został uruchomiony w Polsce. Trak wielolinowy Pellegrini DECAWIRE pracuje w Strzegomiu w firmie Granite Von Striegau Sp. z o.o.

Konstrukcja mechaniczna jest zbliżona do znanych w Polsce traków Pentawire i Polywire – solidne słupy pionowe z precyzyjnymi prowadnicami i śrubami pociągowymi chronionymi osłonami harmonijkowymi. Po stronie napędowej znajduje się bęben o dużej średnicy 235 cm z lekkiego stopu z rowkami na liny naciętymi co 1 cm.

Przy zmianie rozstawu cięcia należy jedynie przełożyć liny na odpowiedni rowek. Po stronie napinającej znajduje się 10 oddzielnych kół o średnicy 200 cm. Długość wału, na którym one pracują, umożliwia cięcie przy użyciu wszystkich 10 lin płyt o grubości do 10 cm.

Liny diamentowe są napinane poprzez opatentowany system Multipull elektryczno–hydraulicznie, dzięki czemu naprężenie każdej liny jest jednakowe i stabilne w czasie pracy. Innowacją jest system zmiany rozstawu kół napinających, czyli grubości ciętych płyt. Koła napinające są przesuwane wzdłuż wału, zaś ich rozstaw można regulować przekładając odpowiednie przekładki dystansowe – mają one specjalny kształt umożliwiający zmianę rozstawu bez zdej-mowania poszczególnych kół z wału. Po prostu luzuje się nakrętkę mocującą pakiet kół, przesuwa ręcznie odpowiednie koła napinające, wkłada przekładki o wymaganej szerokości i ponownie skręca koła. Rozwiązanie to zapewnia bezawaryjność pracy – jest bowiem mniej skomplikowane od mechanicznych czy elektrycznych układów zmiany rozstawu kół, a jednocześnie zapewnia dużą szybkość zmiany grubości ciętych elementów.

Nowością jest także zastosowanie dużego bębna o średnicy 80 cm, z rowkami co 1 cm, po stronie napinania, który prowadzi liny diamentowe. Stabilizuje on pracę lin i zapewnia dużą precyzję cięcia, nawet przy zużytych okładzinach na kołach napinających lub ło-żyskach kół. Dodatkowo w celu wydłużenia żywotności łożysk kół napinających zmodyfikowano w tej maszynie system ich smarowania. Łożyska są smarowane automatycznie olejem, a smarowanie jest wspomagane pneumatycznie.

Wymiary traka zostały zaprojektowane tak, że możliwe jest cięcie na nim nawet dużych bloków o szerokości do 3,5 m i wysokości do 2,1 m. Długość każdej liny diamentowej wynosi 24 m.

INWESTYCJA

Firma, która zdecydowała się na zakup traka wielolinowego Pellegrini DECAWIRE to Granite Von Striegau Sp. z o.o. ze Strzegomia eksploatująca kamieniołom w Kostrzy i specjalizująca się m. in. w produkcji kra-wężników i kostki granitowej.

Ponieważ w ostatnim czasie sporą popularnością cieszy się tzw. kostka paryska (produkowana z płyt), firma zdecydowała się na zakup łupiarki bramowej do produkcji takiej kostki.

Posiadane przez firmę sześć „jednolinek” nie byłoby jednak w stanie zapewnić potrzebnej ilości materiału wsadowego w postaci płyt. Dlatego w grudniu zeszłego roku zapadła decyzja o zakupie Pellegrini DECAWIRE. Chociaż maszyna może ciąć płyty w różnym rozmiarze, to głównym jej zadaniem w firmie będzie cięcie płyt do produkcji kostki.

Maszyna już pracuje. Jak powiedział nam inwestor: „od uruchomienia przetarła już 3000 metrów kwadratowych i na razie sprawdza się w 100 procentach”.

Ze względu na konieczność zapewnienia maszynie wody chłodzącej dobrej jakości, inwestycję uzupełniła także nowa oczyszczalnia ścieków .

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.