Technologie

Kuzik K150 – łupiarka do zadań specjalnych (spnsorowany)

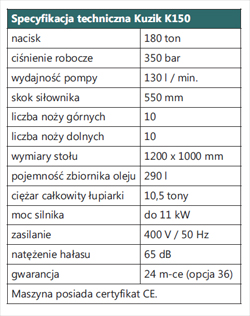

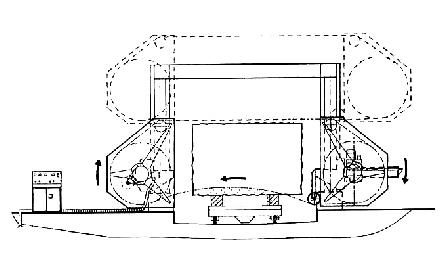

Kompletna łupiarka Kuzik K150 waży 17,5 tony – to masa, która mówi sama za siebie: ta maszyna poradzi sobie w każdych warunkach i wytrzyma pracę z każdym, nawet najtwardszym, kamieniem. Konstrukcja szkieletu maszyny jest wynikiem wieloletnich prac projektowych inżynierów firmy Kuzik, ogromnego doświadczenia w budowie takich maszyn i niezliczonych testów przeprowadzanych w najróżniejszych warunkach. Firma Kuzik gwarantuje, że łupiarki serii K wytrzymają wszystko!

Maszyny serii KUZIK K150 przeznaczone są do produkcji formaka, kamienia budowlanego oraz innych elementów kamiennych o dużych gabarytach. Dzięki solidnej konstrukcji i 180 tonach nacisku głowicy na materiał, urządzenie poradzi sobie z każdym rodzajem kamienia naturalnego. Doskonała precyzja cięcia zapewnia wysoką jakość produktu końcowego bez względu na stopień twardości przerabianego materiału.

Sercem maszyny jest pompa o zmiennej wydajności, umożliwiająca zastosowanie napędów o mniejszej mocy. W rezultacie obniża to pobór energii i ogranicza hałas podczas pracy.

Dodatkową zaletą K150 jest możliwość wymiany głowicy bez zmian konstrukcyjnych maszyny. Po prostu: zdejmuje się jedną głowicę i zakłada inną. Łupiarka jest dostarczana z głowicą roboczą 500 mm. Ale może być dostarczona również z drugą głowicą 600 mm – z takim wyposażeniem K150 zastąpi łupiarki bramowe w produkcji kostki rzędowej, oporników i krawężników.

Łupiarki Kuzik są dostarczane do klienta gotowe do pracy, z pełnym wyposażeniem, bez ukrytych dopłat. Nie ma też potrzeby wykonywania tzw. „przeglądu zerowego” – maszyny są uruchamiane oraz docierane u producenta, później wymieniany jest olej i dopiero po takich procedurach łupiarka jest dostarczana do klienta. Łupiarki są instalowane i uruchamiane na koszt producenta. Również szkolenie z obsługi jest bezpłatne.

Integralnymi częściami łupiarki K150 są automatyczny stół podawczy i manipulator hydrauliczny o udźwigu min. 500 kg – oczywiście bez dopłat.

Niewątpliwym udogodnieniem jest syme- tryczność maszyny. Oznacza to, że stół podawczy oraz manipulator hydrauliczny mogą być zainstalowane z prawej lub z lewej strony. Maszyny mają też udogodnienia transportowe – uszy do montażu przy pomocy dźwigu oraz uchwyty do transportu widlakiem.

Łupiarki Kuzik posiadają 24-miesięczną gwarancję, z opcją przedłużenia do 36 miesięcy. Warto też pamiętać, że podzespoły użyte do budowy urządzeń marki Kuzik mają zamienniki dostępne na całym świecie.

Nowy trak wielolinowy firmy PELLEGRINI typu DECAWIRE

W najbliższym czasie firma Pellegrini wprowadza na rynek swoją najnowszą maszynę – trak dziesięciolinowy typu DECAWIRE. Pierwsza maszyna jest instalowana w Portugalii, następna będzie zaś prezentowana na nadchodzących targach MARMOMACC w Weronie.

Główna konstrukcja mechaniczna tej maszyny jest zbliżona do sprawdzonych już rozwiązań traków Pentawire i Polywire – solidne słupy pionowe z precyzyjnymi prowadnicami i śrubami pociągowymi chronionymi osłonami harmonijkowymi. Po stronie napędowej maszyny znajduje się bęben z lekkiego stopu z rowkami na liny, naciętymi co1 cm.

Bęben ma dużą średnicę – 235 cm – i jest napędzany silnikiem 45 kW. Natomiast po stronie napinającej znajduje się 10 oddzielnych kół o średnicy 200 cm każde. Długość wału umożliwia cięcie nawet grubych płyt przy użyciu wszystkich 10 lin – maksymalnie do 10 centymetrów. Podobnie jak w poprzednich maszynach, liny są napinane poprzez opatentowany system Multipull elektryczno - hydrauliczny. Dzięki temu naprężenie każdej liny jest jednakowe i stabilne w czasie pracy.

Natomiast znaczącą nowością jest system zmiany rozstawu kół napinających, czyli ustalania grubości ciętych płyt. Koła napinające są przesuwane wzdłuż wału, zaś ich rozstaw można regulować przekładając odpowiednie przekładki dystansowe, przy czym mają one specjalny kształt tak, że do tej regulacji nie ma potrzeby zdejmowania poszczególnych kół z wału. Po prostu luzuje się nakrętkę mocującą pakiet kół, przesuwa ręcznie odpowiednie koła napinające, wkłada przekładki o wymaganej szerokości i ponownie skręca koła. Rozwiązanie to zapewnia dużą szybkość zmiany grubości ciętych elementów oraz bezawaryjność pracy – jest bowiem mniej skomplikowane od mechanicznych lub elektrycznych układów zmiany rozstawu kół, które wymagały utrzymania dużej czystości całego układu i częstych konserwacji.

Nowością jest także zastosowanie dużego bębna prowadzącego liny po stronie napinania.

Bęben ma średnicę 80 cm i rowki co 1 cm. Stabilizuje on pracę lin i zapewnia większą precyzję cięcia płyt – nawet przy zużytych okładzinach na kołach napinających lub łożyskach kół.

Wymiary traka są dobrane tak, że możliwe jest cięcie na nich również dużych bloków. Nie ma kłopotu z przecięciem nawet bloków o szerokości do 3,5 m oraz wysokości do 2,1 m. Długość każdej liny diamentowej wynosi 24 m.

Maszyna Pellegrini DECAWIRE wydaje się być bardzo ciekawą propozycją na rynku polskim, gdyż umożliwia dużą wydajność cięcia (10 lin w pracy), nawet przy cięciu grubych (do 10 cm) płyt, które to są najbardziej popularne u nas.

Użytkowanie liny diamentowej do cięcia kamienia —porady i wskazówki

Lina diamentowa jest obecnie najbardziej popularnym narzędziem używanym do cięcia bloków na slaby. W ciągu kilku lat zdecydowanie wyparła z naszego rynku inne techniki cięcia. Było to spowodowane głównie względami ekonomicznymi —taniejące narzędzie, jakim jest lina diamentowa, wzrost jej wydajności oraz inne powiązane koszty jak energia, woda, oszczędność ciętego materiału —to wszystko przechyliło szalę na korzyść tej techniki cięcia. Ważne były także inne zalety tej metody cięcia —mniejszy hałas, lepszy komfort pracy operatora niż przy cięciu na diakersach lub trakach wahadłowych oraz prostota traków linowych i mniejszy koszt inwestycji w maszyny oraz ich fundamenty.

Obecnie większość płyt w Polsce jest ciętych linami diamentowymi. Odbywa się to na trakach jedno lub wielolinowych. Generalnie technika cięcia jest jednakowa w obu przypadkach —zasady i wskazówki odnośnie użytkowania liny są takie same. Zaleca się jedynie ściślejsze dostosowanie do wytyczonych parametrów z uwagi na problemy, jakie mogą powstać w przypadku zerwania liny. Oczywiście przy wielolinach używa się raczej lin cieńszych —8, 7 czy nawet 6 mm, zaś na trakach jednolinowych zazwyczaj 8 lub 9 mm.

Na trakach wielolinowych nieraz używa się lin bezkońcowych —zaplatanych, bez złączek. Jeśli zaś używa się złączek —to są one profilaktycznie wymieniane co 70-100 godzin pracy, bowiem lina zrywa się najczęściej właśnie w miejscu łączenia. Także prędkości cięcia —opadu lin —są nieco mniejsze, aby nie przeciążać lin i ograniczyć ryzyko zerwania liny. Trzeba mieć na uwadze jeszcze jeden fakt: zerwanie jednej liny w wielolince może skutkować uszkodzeniem innych lin.

Do maszyn wielolinowych stosuje się na ogół liny specjalnie do tego opracowane. Firma Diamant Boart poleca liny z koralikami o średnicy 7,3 mm i 8,3 mm oraz ilością 36 koralików na metr bieżący. Jeśli warunki pracy liny są optymalne, to taka lina na ogół zużywa się do końca, bez konieczności jej przemontowywania, czyli bez konieczności wymiany linki nośnej. Dla przykładu, w zależności od twardości granitu lina taka osiąga wydajność 8-10 m2/mb dla liny 7,3 mm i 10-15 m2/mb dla liny 8,3 mm, przy szybkości cięcia 30 —60 cm posuwu w dół na godzinę. Generalnie regułą jest, że im twardszy kamień tniemy, tym mniejsza jest prędkość cięcia oraz mniejsza żywotność liny.

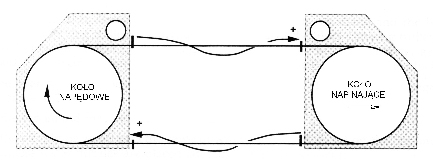

Zasada pracy maszyn jedno- i wielolinowych jest taka sama. Natomiast traki linowe mogą mieć różnorodną budowę. Mimo niedługiej historii tej techniki cięcia, na rynku działa wielu produ-centów maszyn. Zasadnicza budowa traków linowych pozostaje taka sama, poszczególne konstrukcje różnią się między innymi sposobem przemieszczania się liny względem kamienia, różnymi sposobami napinania liny, czy też stopniem zautomatyzowania pracy.

Mimo, że lina diamentowa jest popularnym narzędziem, używanym od wielu lat, wciąż zdarzają się problemy z jej użytkowaniem. Wynika to z faktu, iż jest stosunkowo delikatnej konstrukcji i wszelkie błędy obsługi lub problemy z maszyną w trakcie jej pracy skutkują pogorszeniem osiąganych wyników cięcia lub nawet szybkim zużyciem —zniszczeniem narzędzia. Czasem proces degradacji jest bardzo szybki. Dlatego warto przestrzegać kilku podstawowych zaleceń, aby osiągane wyniki cięcia były co najmniej dobre.

Rys. 1. Trak linowy —schemat działania: lina rozpięta na 2 kołach —napędowym i napinającym, blok leży na wózku zaś lina diamentowa opuszcza się w trakcie cięcia

TECHNIKA CIĘCIA

Linę przed połączeniem w pętlę, należy skręcić (od 1,5 do 2 skręceń na każdy metr liny). Właściwy efekt obracania się liny względem własnej osi wymuszany jest odpowiednim wychyleniem kół maszyny w stosunku do teoretycznej płaszczyzny ich położenia (zaleca się okresowe sprawdzenie ustawień). Koła wyposażone są w odpowiednie wykładziny gumowe o przekroju w kształcie litery V; wychylenie kół powoduje, że lina wchodząc na koło „obtacza” się po jednej stronie wykładziny i w ten sposób obraca się wokół własnej osi. Prawidłowo ustawiona maszyna zapewnia obracanie się liny w tym samym kierunku, zarówno na górze jak i na dole (patrz schemat). Idealna autorotacja liny to:

— między +210° a +360° na odcinku dolnym

— między +120° a +270° na odcinku górnym.

Brak autorotacji liny spowodowany nieskręceniem przed połączeniem, złym ustawieniem maszyny lub zbyt dużym opadem w czasie cięcia skutkuje w krótkim czasie zniszczeniem liny na skutek owalizacji. Koraliki liny nie zużywają się równomiernie na obwodzie, ale owalnie —w jednym miejscu koralik jest jeszcze dość gruby, zaś obok jest zużyty aż do linki nośnej.

Optymalne wykorzystanie liny diamentowej wymaga skrupulatnego przestrzegania kilku zasad:

· należy regularnie kontrolować obracanie się liny diamentowej wokół własnej osi (z użyciem spinacza, kawałka taśmy izolacyjnej lub przez namalowanie farbą kreski na linie);

· należy regularnie kontrolować sposób zużywa-nia się koralików (unikanie owalizacji lub zużycia stożkowego);

· złączka powinna być wymieniana zawsze, gdy występuje nadmierne zużywanie się koralików w jej pobliżu, widać pęknięte druty przy złączce, a także w razie konieczności dodatkowego skręcenia liny;

· dobrą zasadą jest wymiana złączki każdo-razowo po określonym czasie pracy (np. co 100 m2 lub 60-80 h pracy) —zapobiega to ewentualnej owalizacji koralików;

· siła napięcia liny powinna wynosić 230 —250 kG, dla linki nośnej o średnicy 4,5 mm (średnica koralików 9 mm) oraz 160-180 kG dla linki nośnej 3,9 mm (średnica koralików 8,3 mm);

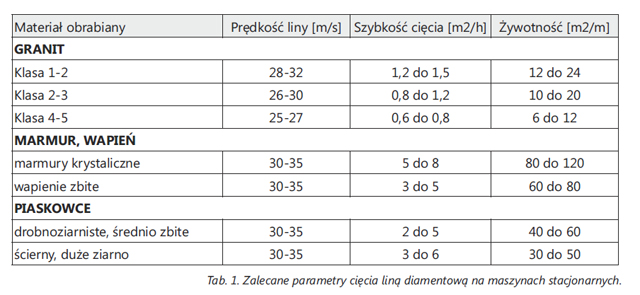

· należy ustawić odpowiednie parametry pracy maszyny (patrz tabela poniżej); podane parametry pracy należy traktować jako zalecane, w szczególnych przypadkach można je w pewnym zakresie modyfikować w zależ-ności od ciętego kamienia,

· dla typowych bloków o średniej twardości można przyjąć, że pojedyncza lina pobiera prąd 2-3 A —jest to różnica wskazań amperomierza silnika w czasie cięcia i podczas biegu jałowego maszyny; zbyt duży pobór prądu świadczy o nadmiernych oporach cięcia i może powodować zerwanie liny, zaś zbyt mały pobór prądu może powodować zagładzenie korali i zatępienie liny;

· podczas ostrzenia nowej liny należy zmniejszyć prędkość liniową o ok. 4 m/s w stosunku do prędkości podanych poniżej;

· dobrze jest podczas pracy w miarę możliwości zmieniać rodzaj ciętego kamienia twardy —miękki —twardy itd., aby zapewnić najlepsze osiągi liny;

· nie wolno dopuszczać do nadmiernej wibracji liny w czasie pracy —mała zmiana prędkości liny pozwala na ogół na wyeliminowanie tego zjawiska; należy kontrolować stan okładzin na kołach —zużyte okładziny mogą powo-dować wibracje liny;

· jeśli to nie jest konieczne należy unikać stosowania dodatkowych kół prowadzących linę —ich obecność obniża żywotność linki nośnej i może powodować owalizację koralików, gdyż hamuje autorotację liny;

· stale kontrolować ilość wody chłodzącej i sposób jej doprowadzenia do strefy cięcia; cięcie liną diamentową wymaga chodzenia wodą, woda podawana jest do strefy cięcia w ilości ok. 15 l/min, przy ciśnieniu 1 bar, wodę doprowadza się w kilku miejscach do strefy cięcia, z tym, że największą ilość wody podaje się w miejscu wchodzenia liny w cięty materiał, a najmniejszą w miejscu wychodzenia liny; ilość podawanej wody powinna być starannie kontrolowana —wysokość strugi wody nad liną przy wyjściu z bloku powinna wynosić 1 —2 razy średnicy linki: nadmiar wody wywołuje bowiem zjawisko poślizgu (aquaplaningu) i zmniejsza szybkości cięcia, może powodować powstawa-nie zarzynów na płytach, natomiast niedobór wody spowoduje przyspieszone zużywanie się koralików diamentowych; można ustawiać ilość wody obserwując kolor wody po cięciu —zbyt brudna oznacza, iż chłodzenie wodą jest za małe zaś zbyt czysta oznacza, że wody jest za dużo lub lina nie tnie prawidłowo.

Rys. 2. Autorotacja liny diamentowej

Rys. 3. Zowalizowana lina diamentowa

Częste problemy z liną diamentową:

Wibracja liny

- zużyte okładziny na kołach lub koła niewyważone,

- ściągnięte koraliki na linie,

- za małe naprężenie liny,

- rezonans —dla zmniejszenia można zmienić nieco prędkość obrotową liny.

Zrywanie liny

- zrywanie na złączce,

- nieprawidłowe łączenie —złe złączki, matryce w prasie lub sposób łączenia,

- częste zrywanie poza złączką —uszkodzony rdzeń liny, ruszające się korale (konieczna regeneracja),

- za duże naprężenie liny,

- zbyt duża prędkość cięcia (powstaje zbyt duży łuk) lub koraliki zagładzone —lina tępa,

- stosowanie kół o małej średnicy.

Stożkowatość korali

- zbyt niska prędkość obrotowa liny,

- złe chłodzenie liny.

Owalizacja korali

- brak autorotacji liny —brak skręcenia liny, złe ustawienie maszyny lub zbyt duża prędkość cięcia.

Lina nie tnie —lina zatępiona —należy przeostrzyć linę na piaskowcu, betonie lub zmniejszając prędkość cięcia i ilość wody.

Nierówna powierzchnia cięcia - zarzyny

- nadmierne wibracje liny,

- zbyt duża ilość wody,

- zbyt duża prędkość cięcia (powstaje zbyt duży łuk).

Szybsze zużycie liny

- zbyt duża prędkość cięcia —opad liny,

- zbyt mała prędkość obrotów liny,

Jak się bada kamień? część 3 – wytrzymałość na zginanie

W poprzednim numerze pisałem na temat przeprowadzania badania wytrzymałości na ściskanie, w trakcie którego sprawdzamy właściwości surowca, który posłuży później do wykonania elementów o kształcie zbliżonym do sześcianu, na przykład kostki brukowej.

Dla elementów wydłużonych, np. krawężnik, płyta chodnikowa i posadzkowa, będziemy sprawdzać wytrzymałość na zginanie. W tym numerze omówimy jak przeprowadza się to badanie.

Dla elementów, które w trakcie użytkowania będą poddawane zginaniu przewidziano konieczność wykonania takiego badania. Są to wyroby takie jak: płyty chodnikowe, krawężniki, wyroby płytowe okładzinowe i wydłużone wyroby wymiarowe. Badania należy wykonywać nie rzadziej niż co 2 lata dla każdego surowca, z którego wykonywane są wyżej wymienione produkty.

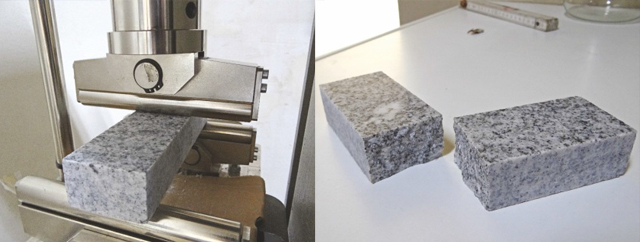

Badanie zazwyczaj wykonujemy zgodnie z EN 12372 „Metody badań kamienia naturalnego —Oznaczanie wytrzymałości na zginanie pod działaniem siły skupionej”. Zasadą metody jest stopniowe obciążanie rolką obciążającą beleczki kamiennej spoczywającej na dwóch rolkach podporowych aż do momentu jej zniszczenia.

Do testów przygotowujemy przynajmniej 10 próbek o preferowanych wymiarach 50 x 50 x 300 mm. Można również stosować inne wymiary, przy czym grubość próbki powinna mieścić się w zakresie 25 —100 mm, jej długość powinna być równa sześciokrotnej grubości, a szerokość próbki powinna się zawierać w zakresie od 50 mm do trzykrotnej grubości —z zastrzeżeniem, że szerokość w każdym przypadku nie może być mniejsza od grubości.

Próbki są suszone do stałej masy w temperaturze około 70o C i stygną, a następnie umieszczane są na rolkach podporowych. Kamień jest poddawany obciążeniu, którego wartość wzrasta z prędkością 0,25 ±0,05 MPa/s. Badanie zostaje zakończone, gdy próbka zostanie złamana.

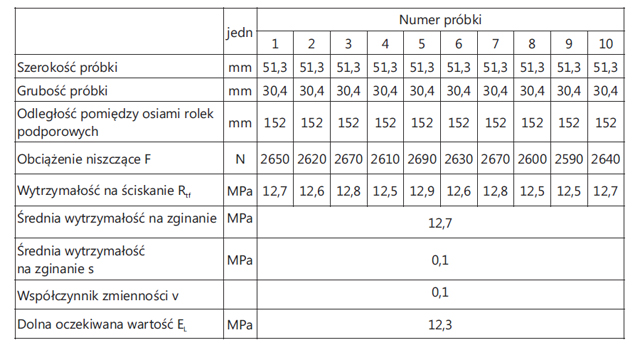

Dla każdej próbki notujemy siłę jaka wywołała jej zniszczenie z dokładnością do 10 N oraz zaznaczamy miejsce, w którym nastąpiło zniszczenie. Z poniższego wzoru obliczamy wytrzymałość na zginanie:

Rtf = 3Fl / 2bh2

gdzie:

Rtf —wytrzymałość na zginanie [MPa]

F —siła niszcząca próbkę [N]

b —szerokość próbki [mm2]

b —grubość próbki [mm2]

l —odległość pomiędzy osiami rolek podporowych [mm2]

Badanie powtarzamy dla pozostałych próbek, a następnie obliczamy następujące wartości:

• średnią arytmetyczną,

• odchylenie standardowe,

• współczynnik zmienności,

• spodziewaną wartość niższą.

PRZYKŁAD

Dostaliśmy do zbadania w laboratorium pewien importowany granit. Inwestor chciał się przekonać, czy płyty elewacyjne będą na tyle mocne, że nie ulegną zniszczeniu w trakcie użytkowania. W tym celu pobrano z budowy płyty grubości 30 mm. Próbki zostały przycięte do wymiarów 30 x 50 x 180 mm, a następnie wysuszone, ostudzone i poddane próbie wytrzymałościowej. Poniżej znajdują się wyniki badania:

W ten sposób obliczona została cecha wytrzymałościowa materiału kamiennego —wytrzymałość na zginanie. Protokół zawierający wyniki badań inwestor przekazał konstruktorowi. Na tej podstawie konstruktor, znając wymiary gotowych elementów i sposób montażu, mógł określić, czy przebadany surowiec będzie wystarczająco wytrzymały, czy należy poszukać innego surowca o wyższych parametrach wytrzymałościowych.

#michalfirlej

Ferrari&Cigarini serii COMPACT

W poprzednim numerze Kuriera Kamieniarskiego prezentowane były dwie maszyny Ferrari&Cigarini serii Compact: wielopiły TMC oraz maszyny do profilowania i polerowania bloków MPM. Są to maszyny wzorowane na rozwiązaniach stosowanych przy konstrukcji dużych maszyn przemysłowych — jednakże w nieco mniejszej skali i mniejszej wydajności produkcji.

Dedykowane są dla średnich i małych firm, a dzięki swoim kompaktowym wymiarom i wadze mogą być także używane bezpośrednio na placu budowy. Ułatwia to wykonywanie prac wykończeniowych. Uzupełnieniem serii są maszyny do polerowania boczków prostych oraz maszyny do rektyfikacji i fazowania płytek. Podobnie jak opisywane wcześniej, również te cechuje wiele zalet. Można też powtórzyć to, co napisano ostatnio. W maszynach stosuje się narzędzia diamentowe pracujące na mokro.

Wyposażone są one w zamknięty obieg wody z własnym zbiornikiem. Konstrukcja maszyn jest wzorowana na rozwiązaniach przemysłowych, zatem umożliwia pracę z relatywnie dużą wydajnością. Są to maszyny przelotowe — obrabiane elementy przesuwają się na pasie, na którym są przytrzymywane przez specjalne rolki dociskowe i są obrabiane przez kolejne głowice robocze.

Maszyny do polerowania boczków prostych

Maszyny typu MLC to proste boczkarki przelotowe, które w odróżnieniu od profilarki MPM posiadają wrzeciona z dociskiem pneumatycznym, ustawione poziomo. Dzięki temu mogą pracować diamentowymi frezami garnkowymi, jeśli chcemy wyrównać bok płyty, oraz typowymi narzędziami do boczkarek.

Standardowo maszyna posiada 6 głowic, z czego 1 lub 2 umieszczone pod kątem 45° do polerowania fazki. Posiadają one rozwiązania typowe dla boczkarek —regulację pneumatyczną wrzecion z manometrem, chłodzenie wodą w osi wrzeciona, przesuw elementów na pasie oraz trzymanie elementu poprzez górną listwę dociskową. Elementy szerokie mogą być podpierane poprzez wysuwaną boczną listwą rolkową. Maszyna jest przeznaczona do obróbki głównie małych elementów budowlanych, dekoracyjnych o grubości do 3 cm.

Maszyny do rektyfikacji i fazowania płytek

Maszyny MRC przeznaczone są do rektyfikacji na określony wymiar i fazowania krawędzi płytek. Na wejściu maszyny znajduje się układ centrowania, który zapewnia równe wprowadzenie do maszyny i uzyskanie równych przekątnych elementów. Dwie głowice szlifujące oraz jedna fazująca po każdej stronie maszyny zapewnia dobrą obróbkę krawędzi oraz fazki.

Głowice szlifujące posiadają dokładną regulację położenia poprzez pokrętła zaś głowica fazująca zamontowana jest na ruchomym suporcie, który dopasowuje się do krawędzi elementu obrabianego.

Włoska firma Ferrari&Cigarini została założona w Maranello w 1969 roku i specjalizuje się w produkcji maszyn do obróbki ceramiki, kamienia naturalnego oraz dla budownictwa. Kilka lat temu firma zapoczątkowała produkcję maszyn serii Compact.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.