Użytkowanie liny diamentowej do cięcia kamienia —porady i wskazówki

Lina diamentowa jest obecnie najbardziej popularnym narzędziem używanym do cięcia bloków na slaby. W ciągu kilku lat zdecydowanie wyparła z naszego rynku inne techniki cięcia. Było to spowodowane głównie względami ekonomicznymi —taniejące narzędzie, jakim jest lina diamentowa, wzrost jej wydajności oraz inne powiązane koszty jak energia, woda, oszczędność ciętego materiału —to wszystko przechyliło szalę na korzyść tej techniki cięcia. Ważne były także inne zalety tej metody cięcia —mniejszy hałas, lepszy komfort pracy operatora niż przy cięciu na diakersach lub trakach wahadłowych oraz prostota traków linowych i mniejszy koszt inwestycji w maszyny oraz ich fundamenty.

Obecnie większość płyt w Polsce jest ciętych linami diamentowymi. Odbywa się to na trakach jedno lub wielolinowych. Generalnie technika cięcia jest jednakowa w obu przypadkach —zasady i wskazówki odnośnie użytkowania liny są takie same. Zaleca się jedynie ściślejsze dostosowanie do wytyczonych parametrów z uwagi na problemy, jakie mogą powstać w przypadku zerwania liny. Oczywiście przy wielolinach używa się raczej lin cieńszych —8, 7 czy nawet 6 mm, zaś na trakach jednolinowych zazwyczaj 8 lub 9 mm.

Na trakach wielolinowych nieraz używa się lin bezkońcowych —zaplatanych, bez złączek. Jeśli zaś używa się złączek —to są one profilaktycznie wymieniane co 70-100 godzin pracy, bowiem lina zrywa się najczęściej właśnie w miejscu łączenia. Także prędkości cięcia —opadu lin —są nieco mniejsze, aby nie przeciążać lin i ograniczyć ryzyko zerwania liny. Trzeba mieć na uwadze jeszcze jeden fakt: zerwanie jednej liny w wielolince może skutkować uszkodzeniem innych lin.

Do maszyn wielolinowych stosuje się na ogół liny specjalnie do tego opracowane. Firma Diamant Boart poleca liny z koralikami o średnicy 7,3 mm i 8,3 mm oraz ilością 36 koralików na metr bieżący. Jeśli warunki pracy liny są optymalne, to taka lina na ogół zużywa się do końca, bez konieczności jej przemontowywania, czyli bez konieczności wymiany linki nośnej. Dla przykładu, w zależności od twardości granitu lina taka osiąga wydajność 8-10 m2/mb dla liny 7,3 mm i 10-15 m2/mb dla liny 8,3 mm, przy szybkości cięcia 30 —60 cm posuwu w dół na godzinę. Generalnie regułą jest, że im twardszy kamień tniemy, tym mniejsza jest prędkość cięcia oraz mniejsza żywotność liny.

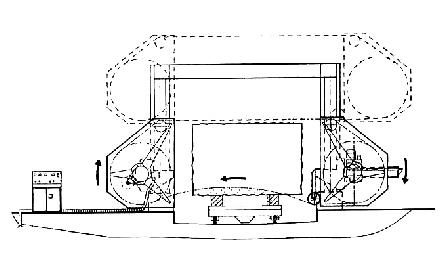

Zasada pracy maszyn jedno- i wielolinowych jest taka sama. Natomiast traki linowe mogą mieć różnorodną budowę. Mimo niedługiej historii tej techniki cięcia, na rynku działa wielu produ-centów maszyn. Zasadnicza budowa traków linowych pozostaje taka sama, poszczególne konstrukcje różnią się między innymi sposobem przemieszczania się liny względem kamienia, różnymi sposobami napinania liny, czy też stopniem zautomatyzowania pracy.

Mimo, że lina diamentowa jest popularnym narzędziem, używanym od wielu lat, wciąż zdarzają się problemy z jej użytkowaniem. Wynika to z faktu, iż jest stosunkowo delikatnej konstrukcji i wszelkie błędy obsługi lub problemy z maszyną w trakcie jej pracy skutkują pogorszeniem osiąganych wyników cięcia lub nawet szybkim zużyciem —zniszczeniem narzędzia. Czasem proces degradacji jest bardzo szybki. Dlatego warto przestrzegać kilku podstawowych zaleceń, aby osiągane wyniki cięcia były co najmniej dobre.

Rys. 1. Trak linowy —schemat działania: lina rozpięta na 2 kołach —napędowym i napinającym, blok leży na wózku zaś lina diamentowa opuszcza się w trakcie cięcia

TECHNIKA CIĘCIA

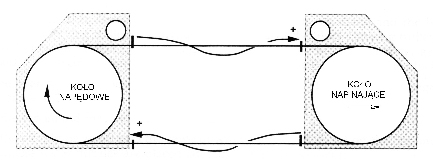

Linę przed połączeniem w pętlę, należy skręcić (od 1,5 do 2 skręceń na każdy metr liny). Właściwy efekt obracania się liny względem własnej osi wymuszany jest odpowiednim wychyleniem kół maszyny w stosunku do teoretycznej płaszczyzny ich położenia (zaleca się okresowe sprawdzenie ustawień). Koła wyposażone są w odpowiednie wykładziny gumowe o przekroju w kształcie litery V; wychylenie kół powoduje, że lina wchodząc na koło „obtacza” się po jednej stronie wykładziny i w ten sposób obraca się wokół własnej osi. Prawidłowo ustawiona maszyna zapewnia obracanie się liny w tym samym kierunku, zarówno na górze jak i na dole (patrz schemat). Idealna autorotacja liny to:

— między +210° a +360° na odcinku dolnym

— między +120° a +270° na odcinku górnym.

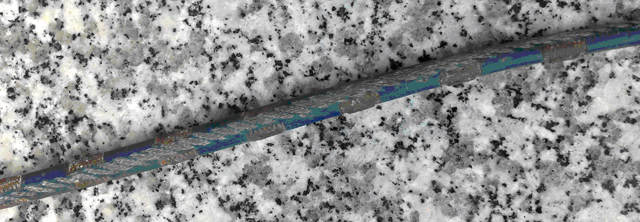

Brak autorotacji liny spowodowany nieskręceniem przed połączeniem, złym ustawieniem maszyny lub zbyt dużym opadem w czasie cięcia skutkuje w krótkim czasie zniszczeniem liny na skutek owalizacji. Koraliki liny nie zużywają się równomiernie na obwodzie, ale owalnie —w jednym miejscu koralik jest jeszcze dość gruby, zaś obok jest zużyty aż do linki nośnej.

Optymalne wykorzystanie liny diamentowej wymaga skrupulatnego przestrzegania kilku zasad:

· należy regularnie kontrolować obracanie się liny diamentowej wokół własnej osi (z użyciem spinacza, kawałka taśmy izolacyjnej lub przez namalowanie farbą kreski na linie);

· należy regularnie kontrolować sposób zużywa-nia się koralików (unikanie owalizacji lub zużycia stożkowego);

· złączka powinna być wymieniana zawsze, gdy występuje nadmierne zużywanie się koralików w jej pobliżu, widać pęknięte druty przy złączce, a także w razie konieczności dodatkowego skręcenia liny;

· dobrą zasadą jest wymiana złączki każdo-razowo po określonym czasie pracy (np. co 100 m2 lub 60-80 h pracy) —zapobiega to ewentualnej owalizacji koralików;

· siła napięcia liny powinna wynosić 230 —250 kG, dla linki nośnej o średnicy 4,5 mm (średnica koralików 9 mm) oraz 160-180 kG dla linki nośnej 3,9 mm (średnica koralików 8,3 mm);

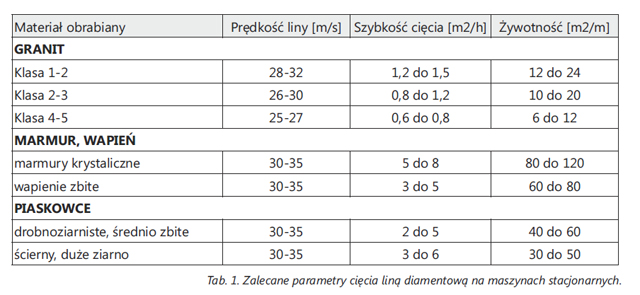

· należy ustawić odpowiednie parametry pracy maszyny (patrz tabela poniżej); podane parametry pracy należy traktować jako zalecane, w szczególnych przypadkach można je w pewnym zakresie modyfikować w zależ-ności od ciętego kamienia,

· dla typowych bloków o średniej twardości można przyjąć, że pojedyncza lina pobiera prąd 2-3 A —jest to różnica wskazań amperomierza silnika w czasie cięcia i podczas biegu jałowego maszyny; zbyt duży pobór prądu świadczy o nadmiernych oporach cięcia i może powodować zerwanie liny, zaś zbyt mały pobór prądu może powodować zagładzenie korali i zatępienie liny;

· podczas ostrzenia nowej liny należy zmniejszyć prędkość liniową o ok. 4 m/s w stosunku do prędkości podanych poniżej;

· dobrze jest podczas pracy w miarę możliwości zmieniać rodzaj ciętego kamienia twardy —miękki —twardy itd., aby zapewnić najlepsze osiągi liny;

· nie wolno dopuszczać do nadmiernej wibracji liny w czasie pracy —mała zmiana prędkości liny pozwala na ogół na wyeliminowanie tego zjawiska; należy kontrolować stan okładzin na kołach —zużyte okładziny mogą powo-dować wibracje liny;

· jeśli to nie jest konieczne należy unikać stosowania dodatkowych kół prowadzących linę —ich obecność obniża żywotność linki nośnej i może powodować owalizację koralików, gdyż hamuje autorotację liny;

· stale kontrolować ilość wody chłodzącej i sposób jej doprowadzenia do strefy cięcia; cięcie liną diamentową wymaga chodzenia wodą, woda podawana jest do strefy cięcia w ilości ok. 15 l/min, przy ciśnieniu 1 bar, wodę doprowadza się w kilku miejscach do strefy cięcia, z tym, że największą ilość wody podaje się w miejscu wchodzenia liny w cięty materiał, a najmniejszą w miejscu wychodzenia liny; ilość podawanej wody powinna być starannie kontrolowana —wysokość strugi wody nad liną przy wyjściu z bloku powinna wynosić 1 —2 razy średnicy linki: nadmiar wody wywołuje bowiem zjawisko poślizgu (aquaplaningu) i zmniejsza szybkości cięcia, może powodować powstawa-nie zarzynów na płytach, natomiast niedobór wody spowoduje przyspieszone zużywanie się koralików diamentowych; można ustawiać ilość wody obserwując kolor wody po cięciu —zbyt brudna oznacza, iż chłodzenie wodą jest za małe zaś zbyt czysta oznacza, że wody jest za dużo lub lina nie tnie prawidłowo.

Rys. 2. Autorotacja liny diamentowej

Rys. 3. Zowalizowana lina diamentowa

Częste problemy z liną diamentową:

Wibracja liny

- zużyte okładziny na kołach lub koła niewyważone,

- ściągnięte koraliki na linie,

- za małe naprężenie liny,

- rezonans —dla zmniejszenia można zmienić nieco prędkość obrotową liny.

Zrywanie liny

- zrywanie na złączce,

- nieprawidłowe łączenie —złe złączki, matryce w prasie lub sposób łączenia,

- częste zrywanie poza złączką —uszkodzony rdzeń liny, ruszające się korale (konieczna regeneracja),

- za duże naprężenie liny,

- zbyt duża prędkość cięcia (powstaje zbyt duży łuk) lub koraliki zagładzone —lina tępa,

- stosowanie kół o małej średnicy.

Stożkowatość korali

- zbyt niska prędkość obrotowa liny,

- złe chłodzenie liny.

Owalizacja korali

- brak autorotacji liny —brak skręcenia liny, złe ustawienie maszyny lub zbyt duża prędkość cięcia.

Lina nie tnie —lina zatępiona —należy przeostrzyć linę na piaskowcu, betonie lub zmniejszając prędkość cięcia i ilość wody.

Nierówna powierzchnia cięcia - zarzyny

- nadmierne wibracje liny,

- zbyt duża ilość wody,

- zbyt duża prędkość cięcia (powstaje zbyt duży łuk).

Szybsze zużycie liny

- zbyt duża prędkość cięcia —opad liny,

- zbyt mała prędkość obrotów liny,

| « poprzednia | następna » |

|---|

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.