Technologie

Fugi do bruku — podstawy wyboru

Nie zostawiaj przypadkowi doboru fugi. Wybieraj świadomie. Dzięki temu unikniesz niespodzianek.

W poprzednim numerze Kuriera Kamieniarskiego przedstawiłem zalety spoinowania bruku za pomocą specjalnych zapraw fugujących. Dzisiaj chcę przekazać podstawowe wiadomości o rodzajach i zastosowaniach fug do bruku.

Jeśli planujemy zastosowanie w nawierzchni brukowej fugi powinniśmy wziąć to pod uwagę już w fazie projektowania tej nawierzchni. W zależności od tego jak szerokie zaplanujemy fugi i jakiego rodzaju podbudowy użyjemy będziemy mogli zastosować dany rodzaj fug.

Fugi na bazie żywic wymagają podbudowy wodoprzepuszczalnej – można zastosować zaprawy drenażowe lub z grysów czy piasków.

Chodzi o to, że częściowo przepuszczają one wodę i muszą mieć możliwość oddania jej do gruntu. Jeśli kleimy bruk lub płyty na wylewce betonowej, to należy użyć zapraw wodoszczelnych na bazie cementów.

Fugi żywiczne jednokomponentowe

Są mieszanką szlachetnych piasków kwarcowych w różnych odcieniach naturalnych i spoiwa w postaci żywic polibutadienowych lub poliuretanowych. Renomowani producenci oferują tego typu fugi w postaci gotowych zapraw, gdzie kruszywo jest już mieszane z żywicami i zapakowane próżniowo w worku dla odcięcia powietrza powodującego utwardzanie. Fugi tego typu przeznaczone są głównie do płyt i stosowane przeważnie na szlakach ruchu pieszego. Najlepsze z nich można aplikować poprzez tzw. szlamowanie, to jest dolewanie wody i fugowanie półpłynną masą dobrze wypełniającą wąskie szczeliny.

Fugi żywiczne dwukomponentowe

To zaprawy oparte głównie na żywicach epoksydowych. Materiały renomowanych producentów bazują na żywicach wodorozpuszczalnych, co zapewnia im dużą płynność, a tym samym dobre wypełnienie nawet głębokich szczelin między kostkami.

Fugi dwukomponentowe pozostawiają na powierzchni kostek lekki połyskliwy film żywiczny. O ile w przypadku kostki taki efekt jest neutralny lub wręcz pożądany, to w przypadku dużych płyt kamiennych lub betonowych może to być traktowane jako wada.

Fugi dwukomponentowe do przygotowania wymagają dobrego mieszadła lub betoniarki. Są generalnie mocniejsze od fug jednokomponentowych i mają krótszy czas utwardzania — jest to ważne, bo pracujemy z nimi na zewnątrz.

Są jednak przypadki, kiedy bruk lub inne okładziny kamienne są przyklejane do betonu. W takim przypadku nie można używać fug żywicznych wodoprzesiąkliwych i jedynym rozwiązaniem są wysokiej klasy fugi wodoszczelne na bazie cementów. Są one tańsze od fug żywicznych natomiast wymagają znacznie większego nakładu pracy. Zmywanie resztek zaprawy cementowej z szorstkich kostek lub płomieniowanych płyt jest bardzo uciążliwe. Fugi cementowe są też znacznie sztywniejsze od żywicznych, dlatego fugując większe powierzchnie bruku konieczne jest wykonywanie nacięć dylatacyjnych i wypełnianie ich masami sprężystymi.

Nowością na polskim rynku są fugi ze spoiwem naturalnym. Jest to mieszanka specjalnie frakcjonowanych kruszyw łamanych i spoiwa pochodzenia roślinnego. Fugi takie są zasypywane do szczelin na sucho, po czym nasącza się je wodą. Po odparowaniu wody materiał twardnieje.

Fugi te zawierają tylko składniki naturalne. Dzięki wysokiemu pH znacznie zmniejszają ryzyko porastania mchem lub wyrastania chwastów.

Jak się bada kamień? - część 2 - wytrzymałość na ściskanie

Badania wytrzymałościowe wykonujemy w celu sprawdzenia, jakiej wielkości siły działające na element spowodują jego zniszczenie. Rodzaj badań jest dobierany w zależności od późniejszego przeznaczenia. Dla elementów o kształcie zbliżonym do sześcianu, na przykład kostka brukowa, będziemy sprawdzać wytrzymałość na ściskanie. Dla elementów wydłużonych, np. krawężnik, będziemy sprawdzać wytrzymałość na zginanie. Natomiast w przypadku płyt elewacyjnych, które montowane są na kotwach sprawdzamy siłę, jaką należy przyłożyć do trzpienia, nim ten trzpień zostanie wyrwany razem z kawałkiem płyty.

W poprzednim numerze pisałem na temat przeprowadzania badania nasiąkliwości. W tym i dwóch następnych wydaniach przedstawię w jaki sposób wyglądają badania wytrzymałościowe: wytrzymałość na ściskanie, wytrzymałość na zginanie

i określenie siły niszczącej przy otworze na kołek montażowy.

Dzisiaj o wytrzymałości na ściskanie. Dla elementów, które w swoim użytkowaniu będą poddawane obciążeniom niszczącym ściskającym przewidziano konieczność wykonania takiego badania. Dotyczy to m.in. kostki brukowej, elementów murowych, kamienia do robót hydrotechnicznych. W ramach ZKP badania te powinny być wykonywane nie rzadziej niż co 2 lata dla każdego surowca.

Badanie zazwyczaj wykonujemy zgodnie z EN 1926 „Metody badań kamienia naturalnego – Oznaczanie jednoosiowej wytrzymałości na ściskanie”. Zasadą metody jest stopniowe obciążanie kostki lub cylindra kamiennego aż do momentu jego zniszczenia.

Do testów przygotowuje się przynajmniej 10 próbek w postaci kostek o boku 70 ± 5 mm lub 50 ± 5 mm. Mogą być to również cylindry o tożsamych wymiarach (średnicy i wysokości).

Próbki są suszone do stałej masy w temperaturze około 70º C. Następnie po wystygnięciu w eksykatorze są poddawane badaniom. Wyjątkiem są badania kamienia do robót hydrotechnicznych – kamienie zostają nasączane wodą w celu symulacji warunków w jakich faktycznie działają na element siły niszczące.

Próbki umieszczane są pomiędzy płytami dociskowymi maszyny ściskającej. Następnie kamień jest poddawany obciążeniu, którego wartość wzrasta z prędkością około 1 MPa/s. Badanie zostaje zakończone, gdy próbka zostanie zniszczona. Dla każdej próbki notujemy siłę jaka wywołała jej zniszczenie z dokładnością do 10 kN oraz z poniższego wzoru obliczamy wytrzymałość na ściskanie:

R=F/A

gdzie:

R – wytrzymałość na ściskanie [MPa]

F – siła niszcząca próbkę [N]

A – pole powierzchni próbki [mm²]

Badanie powtarzamy dla pozostałych próbek, a następnie obliczamy następujące wartości: średnią arytmetyczną, odchylenie standardowe, współczynnik zmienności, spodziewaną wartość niższą.

PRZYKŁAD

Dostaliśmy do zbadania w laboratorium pewien wapień z okolic Kielc. Sześcienne próbki zostały wykonane bardzo dokładnie. Po ich wysuszeniu i zmierzeniu zostały poddane ściskaniu w maszynie wytrzymałościowej. Otrzymane pomiary i wyliczenia prezentują się następująco:

|

|

jedn |

Numer próbki |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

Powierzchnia próbki A |

mm2 |

2490 |

2510 |

2495 |

2490 |

2601 |

2550 |

2490 |

2500 |

2510 |

2600 |

|

Obciążenie niszczące F |

kN |

330 |

360 |

330 |

360 |

370 |

370 |

370 |

340 |

340 |

360 |

|

Wytrzymałość na ściskanie R |

MPa |

132,53 |

143,43 |

132,26 |

144,58 |

142,25 |

145,10 |

148,59 |

136,00 |

135,46 |

138,46 |

|

Średnia wytrzymałość na ściskanie |

MPa |

140 |

|||||||||

|

Odchylenie standardowe s |

MPa |

5,70 |

|||||||||

|

Współczynnik zmienności v |

|

0,04 |

|||||||||

|

Dolna oczekiwana wartość EL |

MPa |

128 |

|||||||||

W ten sposób obliczona została pierwsza z omawianych właściwości wytrzymałościowych kamienia.

Oczywiście pada pytanie ile to jest „dużo”, a ile to jest „mało” tych „megapaskali”. Ciężko na takie pytanie odpowiedzieć. Granity generalnie mają wytrzymałość na ściskanie powyżej 150 MPa, lekkie wapienie – kilka- naście, zbite wapienie nawet powyżej 120 MPa, zaś piaskowce z uwagi na dużą różnorodność – choćby lepiszcza – od kilkunastu do ponad 100 MPa. Znaczenie ma przeznaczenie: inny materiał będzie potrzebny do wyłożenia bruku na ulicy, po której będzie odbywał się ciężki ruch kołowy, a inny do stworzenia alejek w parku. I ze względu na przeznaczenie powinien być dobierany materiał o odpowiedniej wytrzymałości. A to jest wiedza, którą powinni wykorzystywać projektanci w swojej pracy. Nas kamieniarzy dotyczy to w momencie, kiedy pada pytanie o parametry wytrzymałościowe materiału, który został przewidziany do wykorzystania w danym projekcie.

#michalfirlej

Ferrari&Cigarini serii COMPACT

Włoska firma Ferrari&Cigarini została założona w Maranello w 1969 r. i specjalizuje się w produkcji maszyn do obróbki ceramiki, kamienia naturalnego oraz budownictwa. Kilka lat temu firma zapoczątkowała produkcję maszyn serii Compact.

Są to maszyny wzorowane na rozwiązaniach stosowanych przy konstrukcji dużych maszyn przemysłowych – jednakże w nieco mniejszej skali i mniejszej wydajności produkcji. Dedykowane są dla średnich i małych firm, a dzięki swoim małym wymiarom i wadze mogą być także używane bez- pośrednio na placu budowy. Ułatwia to wykonywanie prac wykończeniowych. W maszynach stosuje się narzędzia diamentowe pracujące na mokro. Wyposażone są one zamknięty obieg wody z własnym zbiornikiem. Tak jak wspomniano – konstrukcja maszyn jest wzorowana na rozwiązaniach przemysłowych, zatem umożliwia pracę z relatywnie dużą wydajnością. Są to maszyny przelotowe – obrabiane elementy przesuwają się na pasie, na którym są przytrzymywane przez specjalne rolki dociskowe i są obrabiane przez kolejne głowice robocze.

Seria Compact obejmuje kilka typów maszyn do wykonywania różnych operacji. W tym numerze opiszemy dwa typy.

Wielopiły TMC

Najpopularniejszy typ maszyny, umożliwiający rozcinanie płyt o grubościach do 3 cm. Występują w wersjach jedno-, dwu- i trzywałowych – w zależności od wymaganej wydajności cięcia. Maszyny posiadają pas

o szerokości 350 mm, na którym przesuwają się cięte elementy. Pas rozpięty jest na dwóch bębnach – napinającym i napędowym. Elementy szersze mogą wystawać poza maszynę i są podpierane wysuwaną boczną listwą rolkową. Pas napędzany jest silnikiem elektrycznym i posiada regulację prędkości na reduktorze. Do cięcia wykorzystywane są tarcze diamentowe o średnicy 300 mm mocowane na wale o długości 350 mm. Napęd stanowi silnik 6,8kW, co umożliwia użycie do 4 tarcz jednocześnie. Wał z tarczami posiada regulację góra – dół, dzięki czemu można ustawiać cięcie na wskroś lub tylko nacinać materiał (np. nacinanie rowków antypoślizgowych na stopnicach). Między tarczami umieszczone są listwy dociskowe z kółkami, które zapewniają dobre przyleganie ciętego elementu do pasa i jego unieruchomienie w trakcie cięcia. Regulowane rurki służą do chłodzenia tarcz wodą w trakcie cięcia. Woda jest podawana przez pompę znajdującą się w zbiorniku pod maszyną – obieg wody jest zamknięty i wymagane jest jedynie okresowe oczyszczenie zbiornika ze szlamu powstałego przy cięciu i uzupełnienie poziomu wody.

Tego typu wielopiły mają szerokie zastosowanie w produkcji mozaik ceramicznych lub kamiennych, listew, stopnic, parapetów i innych elementów.

Maszyny do profilowania i polerowania boków MPM

Następną grupą maszyn serii Compact są maszyny do profilowania krawędzi. Mogą one posiadać od 1 do 6 głowic roboczych. Konstrukcyjnie są zbliżone do wielopił TMC opisanych wcześniej. Unifikacja elementów konstrukcyjnych maszyn pozwala na obniżenie kosztów produkcji, zmniejszenie magazynu części zamiennych oraz skrócenie czasu produkcji maszyn. W profilarkach także obrabiany element przesuwa się na pasie i przejeżdża pod kolejnymi narzędziami. Pojedyncze wrzeciono ma moc 2,6 kW i może być umieszczone pionowo, pod kątem 45° lub mieć możliwość regulacji od 0° do 90°. W zależności od ilości i konfiguracji wrzecion oraz użytych narzędzi maszyny MPM mogą być używane do szlifowania i polerowania ćwierćwałka, półwałka, fazy lub boku prostego o grubościach do 3 cm. Na początkowych głowicach używane są diamentowe frezy kształtowe o średnicach 140 mm (zgrubny,

wykańczający i superwykańczający), zaś w razie potrzeby na dalszych głowicach montowane są polery profilowe lub lamelarne (specjalne narzędzia w formie pasków papieru ściernego o różnych kształtach profili). Profilarki MPM są najczęściej używane do przemysłowej obróbki profilowej cokołów, stopnic i innych elementów budowlanych z ceramiki lub kamienia naturalnego. Mogą mieć także zastosowanie przy precyzyjnym fazowaniu grubych blatów klejonych, gdzie zależy nam na równej fazie 45° na całej długości elementu.

Warto zaznaczyć, że producent przewidział możliwość połączenia piły TMC z profilarką MPM w jedną automatyczną linię produkcyjną

za pomocą zautomatyzowanych podajników.

Po co fugować nawierzchnie brukowane?

Na polskim rynku od kilku lat coraz bardziej popularne stają się specjalne zaprawy do fugowania kostki brukowej. Bazą jest specjalnie dobrana mieszanina frakcjonowanych piasków i różnego rodzaju spoiw – poczynając od cementu, poprzez żywice epoksydowe, aż po żywice poliuretanowe i polibutadienowe.

Po co używać do spoinowania bruku fugi związanej, skoro setki, tysiące lat do wypełniania szczelin miedzy kostkami używano piasku lub drobnego kruszywa łamanego?

Często słyszę, kostka granitowa jest wieczna. I to prawda – o ile pochodzi z właściwego złoża. Wieczna sama w sobie jako bryła np. 17/17 cm. Ale nawierzchnia z kostki granitowej nie jest już koniecznie wieczna. Ma ona dwie słabe strony: podbudowa i wypełnienie – fuga. Jeśli podbudowa nie zostanie właściwie wykonana skończy się to np. koleinami lub wysadzeniami spowodowanymi przez mróz. Niewłaściwe wypełnienie fug również doprowadzi do różnych uszkodzeń nawierzchni.

Najczęściej kostka jest zasypywana luźnym piaskiem lub żwirem. Prześledźmy jakie mogą być tego konsekwencje.

Luźny piasek jest wypłukiwany przez ulewne deszcze. Kiedy tworzą się kałuże, każdy przejazd samochodu przez kałużę wyrzuca spod kół wodę i kruszywo ze szczelin. Dotyczy to zarówno kostek ułożonych z szerokimi przerwami jak i ułożonych ciasno.

Po pewnym czasie któraś z kostek zacznie się ruszać – bez podparcia z boku i stale szarpana kołami pojazdów. Kruszywo z fug wsypuje się pod kostkę i wypycha ją do góry.

A potem jakieś auto mocniej skręci kołami i kostki nie ma. Zostaje dziura w bruku i kamień walający się po okolicy. Jak jednej kostki nie ma to reszta też szybko wyleci. To już nie jest bezpieczne. Pieszy może skręcić nogę, a luźna kostka „wystrzelona” spod koła samochodu może wyrządzić komuś krzywdę.

Co się stało jednak z kruszywem? Jest, ale nie tam, gdzie trzeba. Z koryta trafi do kanału deszczowego i będzie go zatykać.

Jeśli jednak kruszywo nie zostanie wypłukane przez wodę, to często widzimy jak przyroda próbuje odzyskać zabrane jej terytorium. Można oczywiście używać różnych środków chwastobójczych, albo wygrzebywać chwast po chwaście, ale idę o zakład, że żaden klient nie będzie chciał tego robić.

Jak zamieść taką nawier zchnię, by utrzymać czystość? Przecież zmiatarka uliczna najpierw wymiecie kruszywo z fug. W powstałe dziury powpadają śmieci i trudno je będzie wymieść. Szlachetna kostka straci swą szlachetność, a obraz ogólny już nie będzie zbyt reprezentacyjny.

Rozwiązaniem dla opisanych mankamentów nawierzchni z kostki naturalnej jest używanie specjalnych fug do bruku. Obok przykłady zastosowań.

W kolejnym artykule omówię szerzej rodzaje możliwych do zastosowania zapraw do fugowania bruku w zależności od rodzaju samej nawierzchni (kostka, płyty) oraz w zależności od rodzaju podbudowy (kruszywa, kruszywa stabilizowane, beton).

Ile jest kostek w metrze kostki?

Czy tytułowe pytanie jest absurdalne, czy też nie? Okazuje się, że w przypadku kostki wykonywanej z płyt niekoniecznie powinniśmy się uśmiechać z politowaniem. Większość z nas jest przyzwyczajona do rozliczania dostaw kostki brukowej w tonach. W przypadku kostki wykonywanej z płyt łatwiej wyliczać koszty wykonania oraz cenę sprzedaży przyjmując jako jednostkę rozrachunkową metr kwadratowy. Okazuje się jednak, że możemy ten „metr” w różny sposób liczyć.

Ile jest kostek w metrze kostki?

Porozmawiajmy o jednostkach rozrachunkowych, czyli różnice miedzy metrem rzeczywistym a efektywnym.

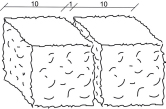

Zobaczmy to na przykładzie kostki o wymiarze licowym 10 x 10 cm. Ile jest sztuk kostek w 1 metrze? Odpowiedzi mogą być różne: 100 lub 83. Różnica w liczbie sztuk bierze się z przyjęcia innego modelu podawania metrów.

Przy 100 sztukach w metrze kwadratowym liczona jest powierzchnia samej kostki, czyli 100 x 0,1 x 0,1 = 1 m². Sprzedawana jest rzeczywista ilość kostki. W tym przypadku pewien kłopot rodzi się w momencie, gdy klient ma plac do wybrukowania. Plac ten ma wymiar 10 x 10 m, czyli 100 m². Trafia on do producenta kostki i zamawia 100 m² (10.000 sztuk kostek). Na końcu zdziwiony klient staje przed swoją posesją, która jest równiutko wybrukowana, ale tuż obok spoczywają dwie pełne palety kostki. W momencie zamawiania zapomniano o istotnym elemencie – o fudze, a właściwie o tym, że fuga ma szerokości. Przy takim małym formacie centymetrowa fuga stanowi prawie 20% powierzchni. Może zatem lepiej przyjąć inną metodę liczenia metrów kostki?

Powyższa sytuacja kieruje nas do alternatywnej metody określania metrów – metrów opisujących pokr ycie powierzchni, czyli z uwzględnieniem fugi. Mówimy wtedy o metrze efektywnym. Oczywiście pozostaje tutaj kwestia przyjęcia rozmiaru fugi. Dla naszego przypadku przyjmijmy fugę centymetrową, czyli w jednym rzędzie metrowym zmieści się nam 9,1 sztuk kostki. Zatem dla pokrycia 1 m² będziemy potrzebowali 9,1 x 9,1 = 82,8 sztuk kostki, co w zaokrągleniu daje nam właśnie 83 sztuk.

Przy przyjęciu powyższego rozwiązania klient na wybrukowanie placu 10 x 10 m potrzebuje nie 10.000 sztuk kostek, a 8.300 sztuk kostek. Tyle kostek, przy fudze 10 mm, powinno wystarczyć do pokrycia całego placyku. Inwestor po zakończeniu prac nie pozostaje z nadliczbowym materiałem. Dodatkowym atutem będzie tu prostszy sposób oszacowania kosztów budowy w trakcie kalkulacji kosztorysowej.

Przyjęcie w trakcie sprzedaży jednostki rozrachunkowej uwzględniającej fugi moim zdaniem jest dobrym pomysłem. Istotne jednak jest, aby klient wiedział od samego początku, że będziemy z nim się rozliczali za pomocą metra efektywnego, a nie rzeczywistego. W innym wypadku może to doprowadzić do niepotrzebnego sporu.

#michalfirlej

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.