NSG – lżejszy, ale nadal naturalny

Z Dariuszem Dudą, właścicielem Focus Stones,

rozmawiał Paweł Szambelan

Kurier Kamieniarski: Skąd wziął się pomysł na cienki, lekki kamień?

Dariusz Duda: Z obserwacji rynku i pracy przy podświetlanych kamieniach. Około osiem lat temu mocno wszedłem w temat podświetlania kamienia: onyksy, alabastry, kwarcyty, pierwsze Patagonie, Crystallo. Podświetlany kamień zwykle ma około 2 cm grubości, a klienci chcieli ściany i blaty z pełnych płyt, często kilkumetrowych. Technicznie da się to zrobić, ale jedna płyta może ważyć ponad 240 kg. Do montażu trzeba angażować minimum 5–6 osób i dodatkowy sprzęt. Do tego ryzyko uszkodzenia na każdym kroku. Przy rosnących ostatnio kosztach pracy, energii i problemach kadrowych ten model ma ograniczenia.

Nie zapominajmy, że lżejszy kamień to lżejsza praca – człowiek jest najważniejszy, a jego zdrowie i BHP są kluczowe. Kamień da się wymienić, uszkodzonego kręgosłupa nie.

Czyli pierwszym sygnałem był ciężar płyty i montaż?

Tak, ale nie tylko. Rosnące koszty, problemy z pracownikami, presja regulacyjna. Założyłem sobie, że nowe rozwiązanie musi niwelować kilka problemów jednocześnie: uprościć montaż, zmniejszyć wagę, ograniczyć pracochłonność i koszty, a jednocześnie zostawić kamień jako materiał. Z tego wyszła koncepcja cienkiego kamienia wzmacnianego od spodu. Dzisiaj nazywamy to NSG – New Stone Generation.

Co w praktyce kryje się pod nazwą NSG?

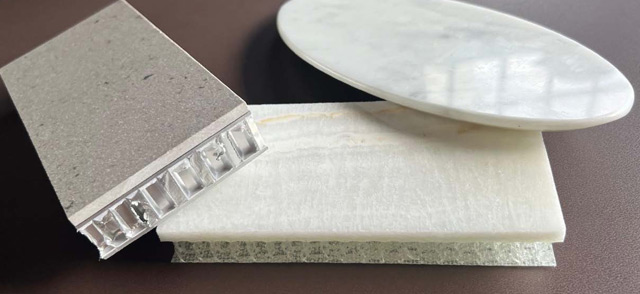

NSG to nie jeden produkt, ale rodzina produktów. Wspólnym mianownikiem jest kamień naturalny pocieniony i połączony z odpowiednio dobranym zbrojeniem. Produkty bazowe są cztery. NSG TEN to płyta kamienna 10 mm podklejona siatką na odpowiednio dobranej żywicy. NSG Fiber to 5 mm kamienia i około 15 mm włókna szklanego. NSG ALU to 5 mm kamienia zespolonego z aluminiowym panelem honeycomb. NSG TWIN to dwie 5-milimetrowe płyty kamienia z warstwą zbrojenia pomiędzy. I każdy z tych produktów jest robiony inaczej.

NSG Fiber powstał jako rozwinięcie, ewolucja płyt do podświetleń?

Tak. Przy klasycznym onyksie 2 cm, podświetlonym od tyłu, efekt wizualny jest oszałamiający, ale ciężar bywa problemem. NSG Fiber jest kilka razy lżejszy – waży w okolicach 16 kg/m² – a włókno szklane pełni rolę dyfuzora światła i zbrojenia. Można z tego prefabrykować gotowe kasety: klient dostaje element na aluminiowej ramie, gotowy do podłączenia bez udziału ekipy kamieniarskiej.

Drugim obszarem, o którym dużo mówisz, są grubości płyt. Dlaczego zakwestionowałeś te standardowe 2 cm?

Często zadawałem to pytanie: kto powiedział, że musi być 2 cm? Bo tak są ustawione maszyny? Bo od tej grubości zmniejsza się liczba problemów z obróbką i montażem? Tyle że to ogranicza możliwości zastosowania. Przykład? Posadzki. W Polsce parkiety najczęściej mają 15 mm.

Jeśli kamień ma 20 mm plus klej, to wysokości się nie zgrywają. Mało kto na etapie budowy planuje różne poziomy wylewek, więc na etapie wykończenia kamień jest skreślany, bo w „dwójce” jest za gruby.

Stąd NSG TEN: pocieniony do 10 mm kamień, wzmocniony od spodu siatką i żywicą, który wytrzymałościowo jest jak „dwójka”, ale waży o połowę mniej. Razem z klejem nie przekroczy 15 mm grubości. Na ścianach natomiast „dziesiątka” jest wystarczająco sztywna, żeby montować ją na klej.

A co z elewacjami na wyższych budynkach, gdzie wchodzą w grę wymagania mocowania mechanicznego?

Tam używamy NSG ALU. 5 mm kamienia zintegrowane z aluminiowym panelem typu „plaster miodu” (tzw. honeycomb), którego grubość jest dobierana do zastosowania. Nawet z najgrubszym zbrojeniem honeycomb NSG waży ok. 18–19 kg/m², więc można mocować jak ceramikę czy HPL, z tą różnicą, że mamy tu naturalny kamień!

A TWIN? Gdzie znajduje zastosowanie?

TWIN rozwiązuje inny problem: wysoką odporność mechaniczną przy zachowaniu niskiej wagi. Zachowuje się jak szyba bezpieczna – przy uderzeniu nie pęka, nie pojawiają się „pajączki”, tylko lokalne wyszczerbienie. To ważne w elementach użytkowych: fronty meblowe, blaty, stoły, drzwi wejściowe, ogrodzenia.

Przykład ogrodzenia jest bardzo obrazowy: dwa lekkie metalowe słupki, w które wsuwa się panele TWIN o wymiarach 60 × 200 cm. A przy tym ich kolor może być różny od zewnątrz i od wewnątrz – w końcu to dwie różne płyty kamienia.

Inny przykład: wszyscy chcieliby mieć stoły z kamienia, ale… są za ciężkie do codziennego przesuwania i powodują uszkodzenia podłogi. TWIN jest nieporównanie lżejszy. I dodatkowo ma dwie strony.

Jak wygląda obróbka NSG w porównaniu z klasycznym kamieniem?

Dla kamieniarza to technicznie prostsze niż praca na „dwójkach”. Wszystkie maszyny kamieniarskie sobie z tym radzą. Do cięcia nie potrzeba waterjeta ani dużych pił. Płyty NSG można przecinać zwykłymi przecinarkami – nie w trybie łamania, tylko przecinania tarczami – na zwykłej przystawce jak do cięcia spieków. Obróbka takich płyt jest wielokrotnie łatwiejsza niż tradycyjnego kamienia o grubości 2–3 cm. To otwiera temat także dla mniejszych zakładów, które nie inwestowały w drogie linie do cięcia.

Jak produkowane są te płyty? To wciąż klasyczna technologia kamieniarska?

Do tego procesu zostały zbudowane specjalne maszyny i opracowana technologia bliższa obróbce kompozytów: frezowanie, pocienianie, klejenie na podkłady aluminiowe, plastikowe czy z włókna szklanego. Ważna jest selekcja bloków – przy pocienianiu każda ukryta wada się ujawnia. Wybieramy te najlepsze i przecinamy na „zwykłe” płyty 2 cm. Potem cały proces pocieniania.

Co ważne, produkcja odbywa się w Europie. Możliwości produkcyjne mamy obecnie rzędu dziesięciu tysięcy metrów kwadratowych miesięcznie.

Jakie są zastosowania NSG?

Szacuję, że realnie wchodzi w to 40–50 różnych branż. W meblarstwie mamy fronty, blaty, stoły i stoliki. Tu waga przestaje być problemem i fronty meblowe można wykonać z użyciem standardowych okuć. Podobnie w przypadku drzwi – zarówno wewnętrznych, jak i zewnętrznych – pokryte kamieniem i montowane na tradycyjnych zawiasach.

W budynkach użyteczności publicznej – zabudowy wind, recepcje, kontuary, ściany i sufity. W transporcie: wnętrza łodzi, jachtów, kamperów, wagonów – wszędzie tam, gdzie liczy się każdy kilogram.

Duży temat to kościoły: ołtarze, ambony, krzyże i inne elementy można prefabrykować w zakładzie i przywieźć na palecie. Montaż trwa krótko, nie trzeba na tygodnie zamykać obiektu.

Kolejny obszar to hotele. Wyobraź sobie podświetlenie w postaci kamiennych paneli: w holu, w restauracji, w spa i na basenie, a także w pokojach. Elegancki design, miękkie światło i odporność na uszkodzenia – każdy hotelarz wie, ile kosztują wymiany potłuczonych lampek nocnych.

Przykłady kierunków zastosowania można mnożyć: remonty, modernizacje, elewacje zewnętrzne i okładziny ścian wewnętrznych, podniesienie prestiżu i ekskluzywności obiektów komercyjnych, obniżenie ciężaru przy zachowaniu elitarności kamienia.

NSG a konglomeraty i spieki. Jak widzisz tę relację?

Konglomeraty i spieki na dobre weszły do budownictwa. Są lekkie i montowane na systemach rusztowych dobrze znanych wykonawcom. Jednocześnie trafiły już do masowych sklepów budowlanych, więc pojawia się grupa klientów, którzy szukają czegoś innego. Kamień naturalny jest dla nich wyróżnikiem – pod względem wyglądu, niepowtarzalności, trwałości i prestiżu.

NSG to kamień naturalny, który wchodzi w te same systemy montażowe, w te same przekroje ścian i stropów, nie obciążając konstrukcji jak płyta kamienna. Dla architekta, który przez lata widział na elewacjach głównie ceramikę, HPL i blachę, pojawia się realna możliwość użycia kamienia w tych samych miejscach.

Jak reagują wykonawcy? Wspominałeś, że rozmawiałeś z wieloma montażystami.

Tak. Kiedy rozwijaliśmy NSG, zadzwoniłem do wykonawców, których szkoliłem lata temu przy wprowadzaniu spieków na polski rynek. Odpowiedź była prosta: „Skoro montujemy spieki 12 mm, to z NSG też nie będzie problemu”. Dla nich większym problemem jest nieprzewidywalność ceramiki przy cięciu. Kamień, jeśli pęknie, można jeszcze uratować – są na to sposoby. Ceramika przy wyszczerbieniu najczęściej nadaje się tylko do wymiany.

W Polsce jest też bardzo dużo ekip montażowych – ludzie, którzy na co dzień montują HPL, ceramikę, systemy aluminiowe. Dla nich przejście na płyty NSG to kwestia detalu technicznego, a nie zmiany zawodu. Kamieniarz może skupić się na przygotowaniu materiału i współpracy jako dostawca.

Jaką rolę widzisz dla kamieniarzy w tym układzie?

Kluczową. Oferta NSG jest skierowana przede wszystkim do kamieniarzy. To oni znają materiał, jego zachowanie, potrafią dobrać kamień do zastosowania. My dostarczamy płyty i know-how – szkolenia, wsparcie techniczne, dzielenie się doświadczeniem z podświetleniem i z samą technologią NSG.

Chodzi o to, żeby kamieniarz miał materiał, dzięki któremu wejdzie w projekty, które do tej pory były dla niego niedostępne ze względu na ciężar materiału i ograniczenia montażowe.

Co uważasz za najważniejszą zmianę?

Najważniejsze jest to, że przestajemy pytać „czy damy radę powiesić kamień”, a zaczynamy pytać „jak najlepiej wykorzystać kamień w danym projekcie”. Cienki, wzmocniony kamień pozwala wejść tam, gdzie wcześniej przegrywał przez wagę, warunki montażu i konstrukcję nośną.

Kamień pozostaje kamieniem – z jego rysunkiem, strukturą, możliwością podświetlenia. NSG nie zmienia natury kamienia, nie wprowadza przetworzonego zamiennika. Nadal można go szczotkować, polerować, podświetlać, przecinać w dowolnym miejscu. Zmienia się tylko sposób pracy z nim – montaż i obróbka stają się łatwiejsze. To otwiera nowe obszary dla branży kamieniarskiej, nie zabierając tych, które już były.

Dziękuję za rozmowę.

Więcej informacji: www.focus-stones.pl

tel. 601 251 588

tel. 22 401 04 40

| « poprzednia | następna » |

|---|

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.