Materiały kompozytowe – prawie kamień

Kamień to kamień” mówią ortodoksyjni kamieniarze i nie dopuszczają nawet myśli, że „prawdziwy kamieniarz”, mógłby coś robić z materiałów innych niż kamień pochodzący prosto z kopalni. Nie można jednak nie zauważyć, że na rynku istnieją materiały, które są produkowane na bazie szeroko rozumianego kamienia. To nie są bynajmniej wynalazki współczesne.

Najstarszym materiałem kompozytowym jest lastriko (również lastryko, lastrico, terazzo) znane już w neolicie, potem w starożytności. Znane są posadzki z lastriko w Jerychu, Turcji oraz w Kastros na Cyprze. Do dziś zachowały się posadzki w weneckich willach z XIV wieku. A i nasze zakłady kamieniarskie o długiej tradycji również często zaczynały od tego materiału.

Wszystkie współczesne produkty kamieniopodobne stały się popularne z wielu powodów. Te kluczowe to stabilność kolorystyczna, dostępność i zupełnie przyzwoite parametry fizyko-mechaniczne. Architekci polubili te materiały, a oni mają największy wpływ na decyzje znacznej części inwestorów. Szczęściem obróbka tych materiałów jest na tyle wymagająca, że naturalnym wykonawcą takich robót stali się kamieniarze. Tak jest przynajmniej w Polsce, ale o tym później.

Postanowiliśmy przygotować ten artykuł, aby nieco uporządkować zagadnienie, bowiem rodzajów tych materiałów jest kilka. I warto wiedzieć, co jest co. Rozmawialiśmy z kilkoma osobami mającymi dużą wiedzę i doświadczenie w obróbce i montażu takich materiałów oraz z przedstawicielami dystrybutorów.

Zacznijmy od produktu, który poza wspomnianym historycznym lastriko, pierwszy pojawił się na naszym rynku.

Konglomerat marmurowy: aglomarmur

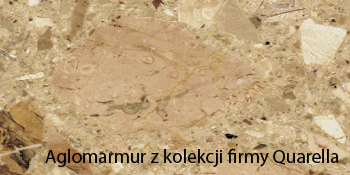

Pierwsze aglomarmury powstały w latach 60. XX wieku we Włoszech za sprawą firmy Breton, która opracowała technologię i zbudowała maszyny do produkcji. Pierwsze konglomeraty marmurowe trafiły do Polski za sprawą włoskiego ich producenta, firmy Quarella.

Pierwsze aglomarmury powstały w latach 60. XX wieku we Włoszech za sprawą firmy Breton, która opracowała technologię i zbudowała maszyny do produkcji. Pierwsze konglomeraty marmurowe trafiły do Polski za sprawą włoskiego ich producenta, firmy Quarella.

Konglomeraty marmurowe powstają z naturalnego surowca marmurowego o różnej granulacji (od bardzo drobnego ziarna do kilkucentymetrowych kawałków) stanowiącego 90-95% objętości wyprodukowanego materiału. Lepiszczem są żywice poliestrowe. Technologia – w uproszczeniu – opiera się na połączeniu żywicy z materiałem kamiennym w formach. Po utwardzeniu się żywicy otrzymywany jest blok, który zostaje pocięty tak, jak blok kamienia. Uzyskane płyty są poddawane obróbce powierzchni, również tak jak kamień.

Pierwsze wyprodukowane płyty miały rozmiar 305 x 124 cm i nawet do dziś są firmy, które utrzymują ten rozmiar. Obecnie najpopularniejszy rozmiar to 320 x 160 cm o grubościach 2 i 3cm.

Konglomeraty marmurowe możemy podzielić na dwa rodzaje: mielone o jednolitej strukturze i powtarzalnej barwie oraz kruszone, które zawierają w sobie większe kawałki kruszonego marmuru. Te pierwsze zdominowały rynek ze względu na jednolitość i są częściej wybierane przez architektów i inwestorów. Ograniczeniem jest brak odporności na warunki atmosferyczne – aglomarmury nie mogą być montowane na zewnątrz budynków.

Po okresie, w którym wszystkie aglomarmury pochodziły z Włoch na rynku produkcji aglomarmurów doszło do zmian. Jak nam powiedział Paweł Bereza (Pamir, Warszawa) ochrona patentowa Breton skończyła się i w południowo-wschodniej prowincji Chin Quangdong powstała fabryka wytwarzające kompletne linie do produkcji konglomeratów marmurowych. W konsekwencji na rynku pojawiła się duża ilość konglomeratów marmurowych z Chin. Ze względu na wykorzystywanie lokalnych materiałów te konglomeraty nieco różnią się od tych włoskich.

Zainteresowanie Chińczyków tym segmentem działalności było i jest tak duże, że w 2017 roku firma kamieniarska Best Cheer Stone Group wraz z Rykadan Capital Limited wykupiła firmę Quarella. Pomimo zmiany właściciela produkcja Quarelli nadal odbywa się we Włoszech.

Obecnie na rynku można kupić aglomarmury od wielu producentów zarówno europejskich, jak i z Dalekiego Wschodu.

Konglomeraty kwarcowe

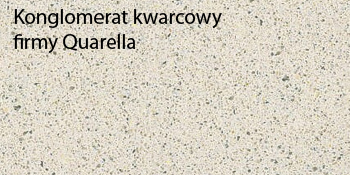

To materiały znacznie różniące się od aglomarmurów i to nie tylko ze względu na bazowy materiał użyty w produkcji. Tę technologię produkcji również zawdzięczamy firmie Breton. Firma już we wczesnych latach 70. wdrożyła technologię Bretonstone, której autorem był właściciel firmy Marcello Toncelli.

Konglomerat kwarcowy to kompozycja czterech składników: naturalnego piasku kwarcowego zmielonego do minimalnej granulacji (93-96%), niewielkiej ilości pigmentu, wysokiej jakości żywicy poliestrowej, a także – w zależności od kolekcji – granulatu szkła, zwierciadeł lub naturalnego granitu. Czasem wśród dodatków pojawiają się jony srebra, aby produkty były antybakteryjne. Inna jest też technologia produkcji.

W tym przypadku przygotowaną mieszaninę wlewa się do form o wielkości jednej płyty. Następnie nanoszony jest wzór, którego niepowtarzalność gwarantuje proces ręczny. Po tych przygotowaniach płyta jest w próżni ściskana za pomocą prasy wibracyjnej. Potem następuje utwardzenie w temperaturze ok. 100-140°C, a następnie kalibracja i obróbka powierzchni: szlifowanie i polerowanie. Płyty oferowane są również w innych obróbkach, np. satynowanej i antykowanej. Najczęstsze wielkości płyt to 300-320 cm długości i 140-160cm szerokości. Standardowe grubości to 1,2 cm; 2 cm i 3 cm.

Konglomeraty kwarcowe cechuje wysoka twardość (6-7 w skali Mohsa). Niestety ten rodzaj materiału nie jest odporny na bardzo wysokie temperatury – przyjmuje się, że nie więcej niż 200°C.

Spieki kwarcowe (kamień spiekany)

Spieki kwarcowe powstają jako kompozycja naturalnych materiałów, w szczególności kwarcu, iłów łupkowych, skalenia, krzemionki, naturalnych tlenków mineralnych i pigmentów ceramicznych. Od strony formalnej spieki kwarcowe to wielkoformatowa ceramika i pod taką nazwą funkcjonuje na świecie.

Granulat z powyższych surowców zostaje sprasowany. Następnie przy pomocy druku cyfrowego, na płyty nanoszony jest wzór nadający płycie dowolny wygląd. Na przykład w przypadku dużych płyt z efektem marmuru żyły mogą być ciągłe do nieskończoności. Ostatnim procesem jest innowacyjna technologia spiekania granulatu, który wypalany jest w temperaturze ok. 1200°C.

Koncepcja produktu powstała w Stanach Zjednoczonych, ale dość szybko trafił do Europy i Chin. Rozpoczęła się masowa produkcja. Trudno jednak na rynku znaleźć spieki z Chin z prostego powodu. USA wprowadziły cło antydumpingowe, które przeniosło się również na Europę. To cło – w wysokości 66% – dość skutecznie blokuje import spieków z Chin.

Ten rodzaj materiałów pojawił się na rynku stosunkowo niedawno. We Włoszech najprawdopodobniej pierwszym producentem spieków był Laminam, który już w 2004 roku wyprodukował płyty o wymiarach 100 x 300 cm i grubości 3 mm. Od 2015 roku produkowane są przez Laminam spieki o wymiarach 324 x 162cm również w grubościach 12 i 20 mm.

W Polsce większe dostawy pojawiły się za sprawą firmy Interstone, która wprowadziła do oferty płyty Laminam około 8 lat temu. Siłą rzeczy Interstone, jako hurtownik kamienia, zaproponował nowy produkt firmom kamieniarskim. To dość kłopotliwy w obróbce materiał, ale okazało, że polskie firmy zajmujące się kamieniem potrafiły się tym zająć. By nie zrażać kamieniarzy do tego materiału – w zastępstwie ceramiki – powstała nazwa spieki kwarcowe.

Jak dowiedzieliśmy się od Dariusza Dudy, (Focus, Warszawa) na świecie obróbką i montażem spieków zajęły się firmy ceramiczne. Materiał szybko stał się popularny i firmy z różnych krajów zajmujące się kamieniem mocno odczuły tę konkurencję. W Polsce stało się na szczęście inaczej. Wiele firm kamieniarskich ma w swojej ofercie spieki, z powodzeniem je obrabia i montuje, dzięki czemu nie odczuwa spadku zamówień, choć udział spieków staje się coraz większy.

Spieki mają doskonałe parametry techniczne: nasiąkliwość 0,1%, twardość > 6 w skali Mohsa, odporność na niskie i wysokie temperatury, odporność na działanie kwasów, zasad oraz promieniowania UV. Można je stosować na zewnątrz.

Obecnie w Polsce można zaopatrzyć się w spieki kwarcowe wielu producentów. Wśród nich najpopularniejsi to Lapitec, Laminam, Neolith – TheSize, Florim, Dekton. Dostępne na rynku płyty ze spieków mają rozmiary 300-336 x 100-162cm i grubości od 3 do 30 mm w różnych obróbkach powierzchni.

Kamień synteryzowany

Kamień synteryzowany w zasadzie można traktować jako odmianę spieku kwarcowego. Technologia produkcji jest podobna, chociaż materiał powstaje przy zastosowaniu 25 nowych patentów. Jest całkowicie wolny od żywic i pochodnych ropy naftowej w swoim składzie. Nie ma też cyfrowych nadruków na powierzchni imitujących kamień naturalny. Dzięki temu, że wzór powstaje przez barwienie w masie, jest on widoczny w całej objętości płyt, a nie tylko na jego powierzchni. Po przecięciu płyty na jej krawędzi są widoczne żyłki, słoje, smugi jak w kamieniu naturalnym. Stąd stosowana jest taka nazwa. W produkcji wykorzystuje się technologię Bio-Care. Polega ona na wprowadzeniu do składu dwutlenku tytanu, który czyni materiał antybakteryjnym.

Kamień synteryzowany oferowany jest przez firmę Lapitec, a w Polsce dostępny jest w ofercie firmy EGA – przedstawiciela Lapitec.

Powtórka z historii: Terazzo

Lastriko znamy od niepamiętnych czasów. Nie jest to nic innego niż konglomerat marmurowo-cementowy. Ze względów historycznych nie kojarzy się dobrze – ani pod względem estetycznym ani pod względem trwałości. Jednak ostatnimi czasy wróciło do łask i jest w głównym nurcie światowych trendów modowych pod nazwą Terazzo.

W współczesnej wersji produkowany jest i sprzedawany w różnych rozmiarach (30 x 60 i 60 x 60 i innych) oraz w płytach wielkoformatowych o rozmiarach nawet 305 x 124 cm. Dostępny jest w dużej gamie kolorów i wzorów. To najbardziej ekonomiczny materiał kompozytowy, dostępny na rynku.

Nowinki

Jak można się spodziewać, technologie produkcji materiałów kompozytowych rozwijają się.

Ostatnie nowości w tej dziedzinie zaproponowała, co łatwo zgadnąć, firma Breton, która przeprojektowała proces produkcji płyt kwarcowych. Nowa technologia pod nazwą Kreos® pozwala na produkcję płyt o grubości 5mm. Umożliwia też tworzenie złożonych wzorów kolorystycznych płyt.

Inne nowinki firmy w technologii produkcji to płyty Bioquartz®, produkowane z syntetycznego minerału otrzymywanego w procesie transformacji pospolitych piasków z naturalnych złóż lub pozostałości procesów przemysłowych, zmieszanych z innymi minerałami. Bioquartz® ma takie same właściwości jak naturalny kwarc, dzięki czemu może być stosowany jako surowiec do produkcji płyt.

Ponadto Breton opracował Biolenic® w celu zastąpienia żywicy poliestrowej innowacyjnym spoiwem organicznym produkowanym głównie z surowców roślinnych. To ukłon w kierunku ekologii. Biolenic® zachowuje te same właściwości techniczne, co żywica poliestrowa i ma lepszą odporność na promienie UV.

Dlaczego nie?

Należy docenić rozwiązania wykorzystujące w budownictwie odpady kamienne i składniki mineralne istniejące w dużych ilościach. Zasoby kamienne są wielkie, ale nie nieograniczone. Jeśli więc można produkować materiały na bazie kamienia odpadowego i popularnych mineralnych składników, na dodatek wymagających podobnych technologii w zakresie cięcia czy montażu, to może słuszne jest włączanie do oferty kamieniarskiej tych materiałów. Oczywiście z pełną świadomością, że nie są to produkty z kamienia naturalnego. A także z pełną i rzeczową informacją dla kupującego, że nie jest to materiał naturalny, choć wykonany z komponentów w większości pochodzenia naturalnego.

W tym kontekście symbol „Kamień Naturalny” powinien stać się szczególnie ważny dla oznaczenia unikatowego naturalnego materiału. Tym bardziej, że materiały kompozytowe bardzo często w nazwach odwołują się do słowa kamień (Stone) – bretonstone, kamień inżynieryjny, kamień syntetyzowany itp., a nawet posługują się nazewnictwem kojarzonym z kamieniem naturalnym. Ale to już temat na zupełnie inny artykuł.

| « poprzednia | następna » |

|---|

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.