O kamieniu

Dlaczego tak?

Kryterium „najniższej ceny” powoduje, że przetargi wygrywają przypadkowi ludzie. Ze skutkami takiego stanu rzeczy spotykamy się na każdym kroku.

Tym razem Busko-Zdrój —nowa część parku zdrojowego. Moją uwagę przykuło pewne współczesne rozwiązanie w architekturze krajobrazu —fontanna, czy może kaskadowy ciek wodny. W założeniach miało być wykonane z kamienia. Tylko dlaczego ktoś postanowił to wykonać z cienkich płyt kamiennych?

Konsekwencje tej decyzji są zwyczajnie smutne. Cienkie płytki raczej nie miały szans przetrwać zbyt długo —krawędzie i narożniki kruszą się w każdym możliwym miejscu. Dobór zaprawy klejącej chyba też nie był przemyślany, bo płytki zaczęły odpadać.

Przy okazji powstające dziury obnażają sposób klejenia —zaprawa nało-żona była niedbale, nie pokrywała dokładnie całej powierzchni styku kamienia z konstrukcją, w wielu miejscach nałożona była punktowo. Oczywiście nigdzie nie ma śladu po jakichkolwiek kotwach, czy innych elementach, zapewniających trwałe mocowanie płyt kamiennych.

Ale zacznijmy do podstaw. Cała budowla w zasadzie składa się z łuków. Dlaczego nie wykonano ich z elementów monolitycznych? Przecież takie rozwiązanie nie byłoby aż tak dużo droższe, a pozwoliłoby uniknąć wielu późniejszych błędów. Łuk jest łukiem i powinien być wykonany z elementów łukowych —pionowe płaszczyzny, oklejone płaskimi płytami, wyglądają groteskowo. Nakrywy nie wyglądają lepiej. Docinane z prostokątnych elementów dopasowywane były na miejscu, a wszystko wykonywane prawdo-podobnie ręcznymi narzędziami —każdy element wygląda inaczej, a o powtarzalności jakiejkolwiek fugi trudno mówić. Tego nie mógł wykonać kamieniarz, bo żaden kamieniarz nie mógłby wykonać tego aż tak źle.

Ta budowla może być kolejną ofiarą przetargu, który wygrała firma —niekoniecznie kamieniarska —proponująca najniższą cenę. A to już problem o trochę szerszym zasięgu. Bo tę realizację jeszcze da się potraktować jako anonimową. Natomiast podobną jakością wyko-nania coraz częściej spotyka się w realizacjach publicznych o znaczeniu kulturowym —pomniki stawiane słynnym ludziom czy monumenty upamiętniające ważne wydarzenia. I jak tu mówić o kamieniu jako o synonimie trwałości?

Na koniec: jeśli już musi być to nieszczęsne kryterium „najniższej ceny”, to niech wykonanie będzie chociaż zgodne z kamieniarską sztuką, by efekt przetrwał dłużej niż do momentu odbioru technicznego.

Kamieniarska Turcja

O tym, że w Turcji są kamienie wiedzą w zasadzie wszyscy. Wielu polskich kamieniarzy odwiedza targi kamieniarskie w Stambule czy Izmirze. Ale udział tureckich materiałów w polskim rynku jest stosunkowo niewielki. Warto poznać nieco faktów o kamieniarstwie i zasobach tureckich, bowiem ich udział w światowym rynku jest zdecydowanie wyższy, niż ich obecność w polskim kamieniarstwie.

W Turcji występuje co najmniej 480 rodzajów kamienia. Są to marmury, trawertyny, onyxy, piaskowce, granity i skały łupkowe. Samego marmuru znajdujemy ponad 120 odmian. Według danych statystycznych, Turcja dysponuje 40% światowych zasobów kamienia naturalnego. Tureckie zapasy szacowane są na około 13,9 mld ton (5,2 mld m3). Rozpoznane i udokumentowane jest 589 mln m3. Główne rejony wydobycia to Tracja (europejska część Turcji) oraz Anatolia. W tych rejonach pracuje ponad 1000 kamieniołomów wydobywających 250 rodzajów kamienia.

Wielu polskich kamieniarzy pamięta, że głównym problemem w sprowadzaniu kamienia z tego rejonu był fakt, że możliwości przeróbcze w Turcji raczej były niewielkie i import w zasadzie ograniczał się do bloków. Od kilku lat sytuacja się zmienia. Obecnie w Turcji pracuje około 1.500 średnich i około 7.500 małych zakładów obróbczych. W 2013 roku wyprodukowano tam 12,4 mln ton kamienia naturalnego. Roczna produkcja bloków marmurowych wynosi 1,2 mln ton, a slabów i płytek około 13 mln m2. Właśnie dzięki powiększaniu się sektora obróbczego, obecnie około 80% wydobywanego materiału jest przetwarzane na miejscu.

Wydobycie kamienia w Turcji to w 50% marmury, dalsze 45% to trawertyny —pozostałe to inne rodzaje skał. Zakłady tureckie od kilku lat z sukcesem wprowadzają nowe technologie zarówno wydobycia jak i przetwarzania. Zwiększone nakłady inwestycyjne w dużych firmach wprowadziły Turcję do grona sześciu największych na świecie producentów kamienia.

Do głównych ośrodków przetwarzania marmuru należą: Afyonkarahisar, w którym 355 zakładów (w tym 45 dużych) przetwarza 14% marmuru eksportowanego przez Turcję. Pozostałe rejony to okolice miasta Bilecik (12%), Denizli (8%), Mugla (6%) i Eskisehir (4%). Łącznie w tych ośrodkach produkowane jest 65% całej produkcji marmuru.

Eksport kamienia z Turcji stale rośnie, a głównym materiałem eksportowym są oczywiście marmury (prawie 50% eksportu). Największym odbiorcą marmuru są Stany Zjednoczone (28%), Wielka Brytania (7%), Arabia Saudyjska (6%).

Drugim ważnym materiałem eksportowym są trawertyny stanowiące czwartą część obrotu tureckim kamieniem. Najważniejszymi odbiorcami tego materiału są USA, Wielka Brytania i Kanada.

Ostatnio coraz większym zainteresowaniem importerów kamienia cieszą się też granity, których złoża znajdują się w okolicach Ordu, Rize, Trabzonu, Balikesir, Kirklareli, Bolu, Kirsehir, Izmitu, Canakkale i Izmiru. Nowością natomiast jest zainteresowanie kamieniami pochodzenia wulkanicznego (pumeks, tufa), łupkiem oraz żwirem morskim (pebble stone).

Dla tureckiego kamieniarstwa nadal bardzo ważny jest rynek bloków marmurowych i trawertynowych. Najważniejszymi odbiorcami są Chiny (75% produkcji) oraz Indie, Syria, Grecja i Tajwan.

Turecki kamień znalazł zastosowanie w wielu znanych obiektach. Wykorzystano go m.in. do stworzenia detali dekoracyjno-architektonicznych Białego Domu w Waszyngtonie (marmur różowy Elazig), siedziby Kongresu USA, francuskiego parlamentu, budynku Google w San Francisco oraz w wiosce olimpijskiej w Chinach (marmur odmiany Diyarbakir).

W świetle przytoczonych danych oraz mając na uwadze informacje o rozwoju tureckiego sektora przeróbczego wydaje się, że nadchodzi pora na tureckie kamienie. Te najbardziej popularne to: Supreme, różowe Elazig Cherry i Bilecik Pink, czarne Aksehir Black i Karacabey Black, Milas Kavaklıdere, Aeagan Bordeaux, białe marmury Manyas White, Afyon White i Marmara White, Afyon Tigerskin i Afyon Sugar, beżowe Bilecik Beige i Golpazarı, Burdur Brown, trawertyn z Denizli, Ege Bordo, liliowy Milas Leylak, Chocolate Travertine Kutahya (o barwie czekoladowej), diabaz: Gemlik, oraz granity: Thracian i Ayvalik. Może warto zapoznać się z nimi bliżej i wprowadzić do swojej oferty?

Dlaczego tak?

Nie ma złych kamieni, są tylko źle zastosowane. Ta maksyma przyświeca nam od kilku odcinków naszego cyklu. I miejmy nadzieję, że z każdym artykułem rośnie rzesza tych, co zrozumieją sens tych słów.

Dziś obejrzymy kamienie, które nie zdały egzaminu z trwałości i zastanowimy się dlaczego tak... się stało.

Na zdjęciach widzimy kamienną nawierzchnię miejsc ogólnodostępnych.

W pierwszym przypadku parkowy bruk. Połączenie piaskowca z granitem – z założenia połączenie niezbyt szczęśliwe ze względu na dużą różnicę w odporności na ścieranie i inne siły niszczące obu kamieni. A przecież wśród granitów też można wybrać kamień w kolorze czerwonym. I to w praktycznie w dowolnym odcieniu.

Najsmutniejsze w tym przykładzie jest to, że kamień leży w bezpośrednim sąsiedztwie ceramiki (cegła) i betonu (kostka i krawężnik). Pomijam już wątpliwą estetykę takiego połączenia. Pomijam szerokość i geometrię fug. Ale jakże wypada na tym tle kamień ze swoją legendarną trwałością? Cegła bez żadnego uszczerbku w trakcie użytkowania, beton w nienaruszonej postaci i idealnej geometrii. A kamień?...

W drugim przypadku mamy płytki z pias- kowca. Utrącony narożnik pomińmy – w poprzednich odcinkach wystarczająco często wspominana była kwestia ukruszonych krawędzi płyt w różnych zastosowaniach. Natomiast dlaczego powierzchnia bruku tak wygląda?

Zastosowanie piaskowca w Krakowie ma swoje uzasadnienie historyczne. Trudno z tym polemizować. Ale czy nie dało się nic zrobić, aby chodnik nie straszył po kilku latach użytkowania?

Każdy kamieniarz słyszał o sezonowaniu materiału. Stosuje się je głównie po to, by z ma- teriału świeżo wydobytego odparowała wilgoć, która zawsze towarzyszy kamieniowi w złożu. Świeży materiał, przetworzony na produkt, to na pewno mokry materiał. Nie trudno przewidzieć co się z nim stanie już pierwszej zimy, gdy mróz wodę w materiale zamieni w lód.

Oczywiście można by również pytać o badania kamienia. Mrozoodporność, nasiąkliwość, odporność na ścieranie, wytrzymałość na ściskanie... Już na podstawie tych badań można przewidzieć, jak zachowa się ten materiał.. Ale czy badania były przeprowadzone? A jeśli były... to kto wpuścił ten materiał na budowę?

Platinum TD – opinie

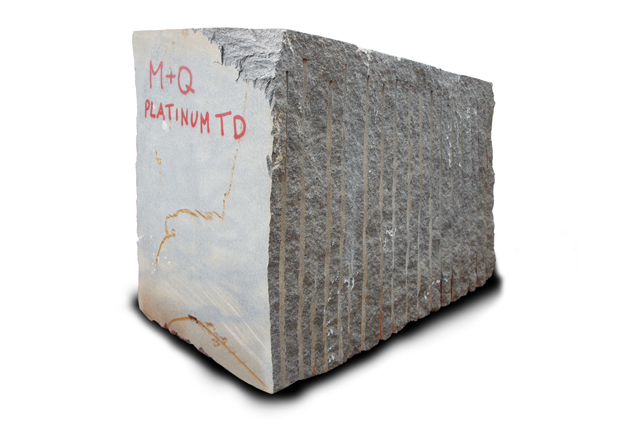

W październikowym wydaniu Kuriera Kamieniarskiego anonsowaliśmy pojawienie się na rynku nowego materiału Platinum TD. Dla przypomnienia: nowy materiał to według światowej nomenklatury granit chociaż według norm europejskich to anortozyt. Podstawowym składnikiem są plagioklazy zasadowe podobnie jak powszechna na rynku Impala – którą jednak zalicza się do skały typu Gabro.

Nowy materiał, oferowany przez firmę M+Q, już znalazł nabywców. Byliśmy ciekawi jak oni ocenili zakup po pierwszych próbach obróbki i pierwszej prezentacji klientom.

Szef zakładu kamieniarskiego z centralnej Polski:

Platinum kupiłem bardzo niedawno. Dałem się przekonać dystrybutorowi w Polsce. Obecnie przygotowuję pierwsze nagrobki, będą na „wy- stawkę”. Wygląda na to że powinien mieć powodze- nie wśród tych klientów, którzy poszukują nagrobka ciemnego, czarnego. Cena niższa od Impali daje Platinum szansę powodzenia na rynku.

Pytałem pracownika, który ciął i robił boczki. Mówił, że materiał obrabia się bardzo dobrze i zachowuje się w obróbce podobnie do Impali.

Szef zakładu kamieniarskiego z Wielkopolski:

Pociąłem go już na dwa nagrobki. Jeśli chodzi o cięcie to jest bardzo podobny do Impali. Podobnie jest z polerowaniem boczków. Na pewno jest twardszy od Blue Night, ale trochę łatwiejszy w obróbce od Impali. Jestem zadowolony z zakupu.

Klienci oglądający na placu nagrobki i poszukujący tych ciemniejszych zatrzymują się przy Platinum. Myślę, że to perspektywiczny materiał. Oczywiście pozostaje pytanie jak będzie się sprawdzał na cmentarzu po kilku latach, ale wszystko wskazuje na to, że będzie wszystko w porządku.

Szef zakładu z południowej Polski:

Szczerze, to nie byłem do końca przekonany do zakupu. Pewnie dlatego, że jestem dość zacho- wawczy. Najczęściej pracuję na Impali i przywykłem do tego materiału. Kilka razy próbowałem innych ciemnych materiałów, ale okazywało się, że stwarzają jakieś problemy.

Tym razem okazało się, że to był dobry zakup. Obróbka zupełnie bezproblemowa. Oglądałem też próbki w wersji szczotkowanej i myślę, że pewnie byłaby to dobra propozycja dla budowlanki. Robiłem już dla klientów czarne blaty – ale te materiały są dość drogie i klienci często rezygnowali ze względu na cenę. Tym razem mogę pokazać materiał bardzo ciemny i atrakcyjny w obróbce szczotkowanej, a przy tym w atrakcyjnej cenie – powinien znaleźć klientów – oby tylko podaż była stała i jakość na tym samym poziomie.

Szef zakładu z Pomorza:

Kupiłem, jeszcze nie obrabiałem. Ale im dłużej na niego patrzę tym bardziej jestem przekonany, że to był dobry zakup. Jak na razie, to tylko mogę powiedzieć, że konkurenci dostawcy Platinum, jak byli u mnie w zakładzie, oglądali się i dziwili, że taki ładny ciemny materiał może być w takiej cenie. Myślę, że znajdzie nabywców i to nie tylko w nagrobkach. Mam nadzieję, że spodoba się również klientom na blaty czy parapety. Czarny kolor jest elegancki więc sporo osób tak chciałoby wykończyć wnętrze.

Dlaczego tak?

Kiedy jeden stopień będzie wyższy od pozostałych tylko o 1 cm, to będziesz się o niego potykał..

Wykonawcy schodów rzadko pamiętają o podstawowym kanonie wynikającym z anatomii człowieka —szerokość (głębokość) stopnia powinna odpowiadać długości kroku człowieka, a jego wysokość powinna z długością kroku korespondować. Przecież nikt z nas nie kwestionuje, że dzieciom —mającym krótszy krok —łatwiej jest wchodzić na niższe stopnie...

Schody są naprawdę ważne. Prawidłowe ich wykonanie doceni każdy, kto będzie musiał pokonywać te same schody choćby dwa razy dziennie. Wracając do idealnych proporcji: klasyczny stopień schodów ma wysokość 14,5 cm i szerokość 35 cm. Wynika to z wzoru mówiącego, że dwukrotna wysokość stopnia powiększona o szerokość stopnicy powinna równać się średniej długość kroku człowieka —około 63-65 cm.

Jednak te proporcje łatwo zgubić i w efekcie wykonać nieprawidłowe schody. Przyczyn tego może być wiele i zwykle są złożone. Po pierwsze: w projektach architektonicznych schody zwykle pokazane są jako składowa wysokości do szerokości —budowlańcy wylewając stopnice zwykle nie uwzględniają jakie będą zastosowane wykładziny. Z tego powodu najczęściej pierwszy stopień jest za wysoki, bo na podłodze przed schodami leży płytka podłogowa o mniejszej grubości niż stopnica położona na schodach. A człowiek jest tak skonstruowany, że wystarczy jeden stopień na całych schodach wyższy o kilka milimetrów od pozostałych, aby wszyscy się o niego potykali. Po drugie: brak zachowania powyższego kanonu zwykle powoduje, że schody bliższe są drabinie niż elementowi budynku służącemu do wygodnego pokonywania różnic wysokości.

Po trzecie: zastosowane materiały, wykończenie ich powierzchni i grubość zastosowanych elementów. Na zdjęciu nr 1 pokazane są schody do ośrodka wypoczynkowego —polerowane, obłożone płytkami grubości 1 cm. Poler powoduje, że stopnie może są ładne, ale za to śliskie o każdej porze roku. Mała grubość wkrótce zemści się kruszeniem na krawędziach tak, jak widać to na zdjęciu nr 2. Tu, na zejściu do garażu podziemnego, użyto płyt o grubości 3 cm, które i tak okazały się za cienkie w stosunku do intensyw-ności użytkowania. Nie wspominając o tym, że którejś zimy na pewno ktoś wpadnie na pomysł usuwania ze schodów lodu przy użyciu narzędzia o ostrej krawędzi. I jak wtedy będzie wyglądała płytka o grubości 1 cm?

W obu przytoczonych przykładach zastosowano granit. Jest więc szansa, że nie będzie kłopotów wynikających z niskiej odporności na ścieranie przy użytkowaniu w miejscach publicznych. Jednakże nadal należy mieć na uwadze, że materiał o grubości poniżej 5 cm raczej nie sprawdzi się w takich miejscach ze względu na wszystkie wyżej wymienione powody. Dlatego jestem zwolennikiem stosowania schodów blokowych w budynkach często „deptanych” przez klientów czy petentów, a w innych przypadkach będę nadal, z niedowierzaniem, zadawał sobie tytułowe pytanie: „dlaczego tak?”

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.