Artykuły

Zarządzanie wodą według Dal Prete

Dziś nikogo nie trzeba już przekonywać, że odpowiednia dbałość o wodę technologiczną to większa wydajność produkcji i niższe koszty – zarówno samej wody, jak i utylizacji odpadu oraz eksploatacji maszyn. Włoska firma Dal Prete proponuje w tym zakresie nowe rozwiązania wykorzystujące zamknięty obieg wody.

Firma Dal Prete od 1964 roku projektuje i wdraża rozwiązania dotyczące oczyszczania wody i powietrza w zakładach kamieniarskich. Za cel postawiła sobie oszczędność miejsca w zakładzie, automatyzację i dostosowanie systemu do konkretnego miejsca jego użytkowania.

Klasyczne systemy oczyszczania z osadnikami lub workami produkują duże ilości osadu, zajmują dużo miejsca (sam proces i składowanie osadu) oraz wymagają czasu potrzebnego na osadzania. A jakość wody po takim procesie też pozostaje wątpliwa. Nie wspominając o przestojach w produkcji spowodowanych tzw. przerwami technologicznymi na oczyszczanie odstojników czy wymianę worków.

Z tych powodów warto rozważyć propozycję Dal Prete.

Maszyny Dal Prete są kompaktowe i dlatego zajmują mało miejsca. Ich automatyczne systemy zapewniają ciągłość pracy całego układu przy minimalnym udziale obsługi. Automatyzacja ta też wpływa na optymalizację zużycia wody oraz jej jakość – system sam czuwa nad tymi parametrami.

Dobór odpowiedniego systemu filtrującego to odpowiednio przygotowany proces. Firma Dal Prete towarzyszy swoim klientom na każdym etapie.

W pierwszej kolejności analizowane jest zapotrzebowanie na wodę: zużywane ilości, potrzebna wydajność, ciągłość dostawy i oczekiwana jakość wykorzystywanej wody. Wpływ na to ma liczba, rodzaj i rozmieszczenie maszyn w zakładzie oraz dotychczas napotykane problemy. Później brana jest pod uwagę dostępność miejsca na montaż oraz oczekiwania klienta wobec wydajności systemu uzdatniania wody. W tym momencie również badana jest woda krążąca w zakładzie, by dobrać odpowiednie koagulanty i fluktuanty. Na tej podstawie przedstawiane są rozwiązania, spośród których wybierane jest urządzenie optymalne dla zamawiającego.

Kolejnym etapem jest przygotowanie zakładu kamieniarskiego do montażu wybranego systemu. Wybór i przygotowanie miejsca montażu, projekty potrzebnych instalacji, dobór komponentów i oprogramowania. W tym czasie produkowany jest system dopasowany do tych potrzeb. Gdy wszystko jest gotowe, montowany jest system uzdatniania wody oraz następuje jego uruchomienie i szkolenie z obsługi. To również moment, kiedy system jest precyzyjnie dostrajany do warunków pracy – badane są jakość oczyszczonej wody i własności pozostałych osadów.

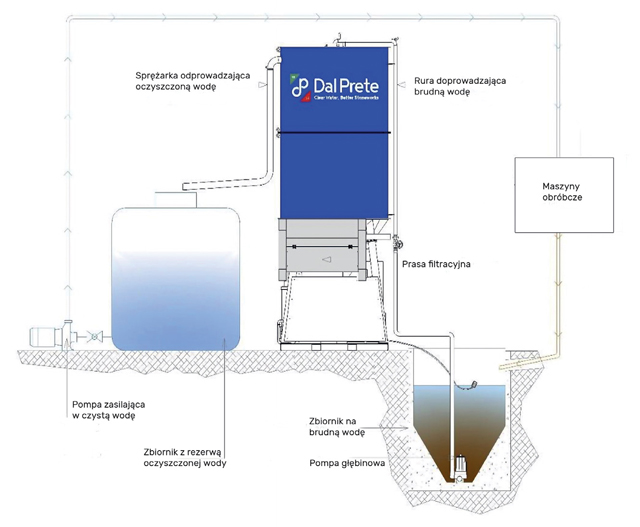

Schemat obiegu wody technologicznej w zakładzie kamieniarskim

Po uruchomieniu serwis Dal Prete pozostaje w stałym kontakcie z klientem, aby zapewnić pomoc na każdym etapie użytkowania, wykluczyć błędy, reagować na ewentualne awarie oraz doradzać w miarę potrzeb.

Na podstawie wieloletnich doświadczeń zauważono, że zaproponowane rozwiązania przedłużają żywotność maszyn o 20%, pozwalają zaoszczędzić do 30% wody oraz zmniejszają koszty utylizacji odpadów o 50%.

Podstawą oferty są 4 modele kompaktowych oczyszczalni wody o wydajności od 150 do 750 litrów na minutę oraz urządzenie filtrujące o wydajności do 40 l/min.

Najmniejsza z oczyszczalni zajmuje tylko 4 m2 powierzchni, filtruje do 150 l/min. brudnej wody, dysponuje 10-calowym ekranem dotykowym i może być obsługiwana przez sieć komputerową LAN. Kolejne modele mają większą wydajność, aż do 750 litrów na minutę. Każda z nich zapewnia automatyczne działanie i stały przepływ wody.

Do użytkowników CNC jest skierowana oferta Dal Prete Just Water 3.1. To niewielkie, dwustopniowe urządzenie filtrujące o wydajności do 40 litrów na minutę usuwające z wody wszelkie zanieczyszczenia większe niż 5 µm.

Informacji na temat urządzeń Dal Prete udzieli polski przedstawiciel:

Kam Serwis Sp. z o.o. z Tarnobrzega

tel. 602 594 783

www.kamserwis.com.pl

e-mail: biuro@kamserwis.com.pl

Prawidłowe użytkowanie liny diamentowej do cięcia kamienia

Lina diamentowa jest od wielu lat najbardziej popularnym narzędziem używanym do cięcia bloków na slaby i zdecydowanie wyparła z naszego rynku inne techniki cięcia. Zdecydowały względy ekonomiczne – taniejące narzędzie, jakim jest lina diamentowa, wzrost jej wydajności oraz inne powiązane koszty jak energia, woda, oszczędność ciętego materiału – to wszystko przechyliło szalę na korzyść tej techniki cięcia.

Ważne są także inne zalety tej metody cięcia – mniejszy hałas, lepszy komfort pracy operatora niż przy cięciu na diakersach lub trakach wahadłowych oraz prostota traków linowych i mniejszy koszt inwestycji w maszyny oraz ich fundamenty.

Cięcie bloków odbywa się na trakach jedno- lub wielolinowych. Zasadniczo technika cięcia jest jednakowa w obu przypadkach – zalecenia i wskazówki odnośnie użytkowania liny są podobne. Przy wielolinach zaleca się ściślejsze stosowanie do zalecanych parametrów, z uwagi na problemy, jakie mogą powstać w przypadku zerwania liny. Oczywiście przy wielolinach używa się raczej lin cieńszych – fi 6,7 mm, zaś na trakach jednolinowych zazwyczaj fi 8 lub 9 mm.

Na trakach wielolinowych często używa się lin bezkońcowych – zaplatanych (bez złączek). Jeśli zaś używa się złączek – to są one profilaktycznie wymieniane co 70-100 godzin pracy, bowiem najczęściej lina zrywa się właśnie w miejscu łączenia. Także prędkości cięcia (opadu lin) są nieco mniejsze, aby nie przeciążać lin i ograniczyć ryzyko jej zerwania – skutkiem zerwania może być uszkodzenie innych lin.

Do wielolin stosuje się na ogół liny specjalnie do tego opracowane z koralikami o średnicy 6-7 mm. Lina taka, przy prawidłowych warunkach pracy, na ogół zużywa się do końca, bez konieczności jej regenerowania. Dla przykładu, w zależności od klasy twardości granitu lina taka osiąga wydajność 8-10 m2/m dla liny 7 mm i 10-15 m2/m dla liny 8 mm, przy szybkości cięcia – posuwie w dół 30-60 cm/godz. Generalnie regułą jest, że im twardszy kamień tniemy – tym mniejsza jest prędkość cięcia oraz żywotność liny.

Mimo, że lina diamentowa jest popularnym narzędziem używanym od wielu lat, wciąż zdarzają się problemy z jej użytkowaniem. Wynika to z faktu, iż jest stosunkowo delikatnej konstrukcji i wszelkie błędy obsługi lub problemy z maszyną w trakcie jej pracy skutkują pogorszeniem osiąganych wyników cięcia lub nawet szybkim zużyciem – zniszczeniem narzędzia. Czasem proces ten jest bardzo szybki, dlatego należy przestrzegać kilku podstawowych zaleceń, aby osiągane wyniki cięcia były dobre.

TECHNIKA CIĘCIA – autorotacja

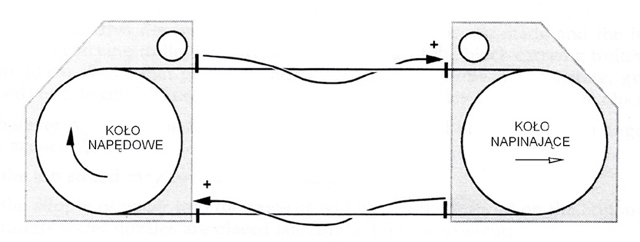

Bardzo ważne jest, aby linę przed połączeniem w pętlę skręcić (ok. 1,5 obrotu na każdy metr bieżący liny). Właściwy efekt obracania się liny względem własnej osi wymuszany jest także odpowiednim wychyleniem kół maszyny w stosunku do płaszczyzny ich położenia (zaleca się okresowe sprawdzenie tych ustawień).

Koła wyposażone są w odpowiednie wykładziny zabezpieczające je przed uszkodzeniem przez linę.Wychylenie kół powoduje, że lina – wchodząc na koło – „obtacza się” po jednej stronie wykładziny i w ten sposób obraca się wokół własnej osi. Prawidłowo ustawiona maszyna zapewnia obracanie się liny w tym samym kierunku, zarówno na górze, jak i na dole. Idealna autorotacja liny to:

– między +210° a +360° na odcinku dolnym,

– między +120° a +270° na odcinku górnym.

Brak rotacji liny spowodowany nieskręceniem przed połączeniem, złym ustawieniem maszyny lub zbyt dużym opadem w czasie cięcia powoduje w krótkim czasie zniszczenie liny na skutek owalizacji – koraliki liny nie zużywają się równomiernie na całym obwodzie, ale owalnie. W jednym miejscu koralik jest jeszcze dość gruby, zaś obok jest zużyty aż do stalowej linki nośnej.

Firma MC DIAM już ponad 30 lat zajmuje się dostawami liny diamentowej na rynku polskim. Wprowadzaliśmy tę technologię cięcia zarówno na maszynach stacjonarnych, jak i w wyrobiskach granitu. Początkowo jako przedstawiciele belgijskiej firmy Diamant Boart – pioniera w zakresie produkcji liny diamentowej. Z czasem zdobyte doświadczenie umożliwiło firmie rozpoczęcie własnej produkcji liny diamentowej i obecnie dostarczamy całą gamę linek zarówno własnej produkcji, jak i innych światowych producentów.

Narzędzia dla profesjonalistów

Rozmowa z Adamem Czemierowskim prowadzącym hurtownię Top Diamond Tools narzędzi diamentowych do obróbki kamienia, takich jak: tarcze tnące, rzepy polerskie, wiertła, frezy oraz liny.

O firmie

Top Diamond Tools to przede wszystkim ja i mój ojciec Mirosław, który ponad 15 lat temu zainteresował się tematem obróbki kamienia, a w 2008 roku po raz pierwszy wybrał się w podróż do Korei Południowej. Tam rozpoczął współpracę z jedną z najlepiej prosperujących fabryk narzędzi diamentowych na świecie. Ojciec zawsze powtarzał mi, że jedynym sposobem na stworzenie czegoś wartościowego jest nieustanne zwracanie uwagi na jakość i utrzymywanie stałego poziomu sprzedawanych produktów. Dbałość o te cechy pozwoliła nam zbudować markę, która od lat jest kojarzona z produktami z wyższej półki.

Powrót do Korei po ponad dekadzie

Wdrożyłem się w branżę kamieniarską, i kolejnym naturalnym krokiem było zobaczenie na własne oczy miejsca, z którego pochodzą nasze produkty. Ponoć podróże są coś warte tylko wtedy, gdy wyciągamy z nich jakieś wnioski. Zwiedzenie Seulu było zdecydowanie jedną z najbardziej wartościowych wycieczek, które odbyłem.

Myślę, że Korea Południowa niesie na plecach podobną historię do Polski, coś w rodzaju odbicia lustrzanego rzuconego na drugi kraniec Eurazji. Jeśli chodzi o interesy, jesteśmy tak samo pragmatyczni i stonowani. W codziennej współpracy staramy się przede wszystkim zrozumieć punkt widzenia drugiej strony. Wydaje mi się, że tylko w taki sposób ludzie są zdolni dogadać się w sprawie przepływu towarów i pieniądza. Nasz koreański przyjaciel w jednej z rozmów o interesach powiedział naprawdę fajne zdanie, które wyryło mi się w pamięci: ,,każdy biznes zaczyna się od ciekawości’’. Właśnie tak opisałbym Koreańczyków i ich mentalność: wpadają na pomysł, zagłębiają się w temat do momentu znalezienia rozwiązania i wdrożenia go w życie. Uważam, że to odpowiedni opis naszej współpracy i tego, w jaki sposób udaje się nam wprowadzać na rynek nowe produkty i rozwiązania.

Targi Stone w Poznaniu

Po kilku latach nieobecności wróciliśmy na stoisko targów kamieniarskich i pomimo początkowej niepewności okazało się to być bardzo dobrą decyzją. Już pierwsze minuty po otwarciu hali utwierdziły nas w przekonaniu, że warto było zaryzykować. Przez te wszystkie lata, dzięki zaangażowaniu naszych zaufanych odbiorców hurtowych marka Zenesis, której jesteśmy przedstawicielem, wyrobiła sobie naprawdę dobrą renomę. Byliśmy lekko zaskoczeni, ilu kamieniarzy przetestowało już nasze produkty i ilu z nich jest chętnych na sprawdzanie nowych modeli. Mam nadzieję, że targi branżowe w lekko odświeżonym stylu, będą coroczną firmową tradycją, bo co jak co, ale fajnie jest się spotkać twarzą w twarz i pogadać z ludźmi z branży.

O naszych produktach

Branża kamieniarska intensywnie rozwija się na naszych oczach. Klienci inwestują ogromne pieniądze w automatyczne maszyny, i nic dziwnego, że oczekują od nas stałego podnoszenia jakości narzędzi. Jestem w stałym kontakcie zarówno z fabryką, jak i kamieniarzami, którzy w praktyce wykorzystują nasze narzędzia. Prawda jest taka, że to właśnie ci fachowcy są naszym najlepszym źródłem informacji. Dzięki wspólnym rozmowom i analizom jesteśmy w stanie wprowadzać na rynek nowe i bardziej innowacyjne produkty. Dwa lata temu wprowadziliśmy do oferty tarczę, dedykowaną do cięcia kwarcytu naturalnego. Ten sezon rozpoczęliśmy dopracowywaniem tarcz oraz wierteł do obróbki dektonu, który zyskuje coraz większą popularność w branży budowlanej. Natomiast nie da się ukryć faktu, że to granit jest nadal fundamentem, na którym opierają się nasze produkty. Co roku testujemy nowe modele i przeprowadzamy podsumowanie efektywności pracy. Nasza oferta jest skrojona pod wymagania profesjonalistów, którzy wybierają spośród naszych tarcz te, które odpowiadają im pod względem twardości i wysokości segmentów, grubości dysków, czy nawet szybkości cięcia.

Plany na przyszłość

Każda firma ma swoją własną perspektywę i spojrzenie na branżę kamieniarską. W Top Diamond Tools chcemy połączyć doświadczenie zdobyte przez te wszystkie lata oraz regularnie wprowadzać ułatwienia, które usprawnią proces pozyskiwania informacji o naszych produktach. Jednym z tych ułatwień jest bez wątpienia nasza nowa strona internetowa:

www.zenesis-stone.com

Na podanej stronie można zapoznać się z pełną ofertą produktową, obejrzeć filmy z pracy danych modeli, pozyskać informację na temat parametrów narzędzi takich jak: sugerowane obroty oraz prędkości posuwu. Nie ma dnia, w którym nie dyskutujemy z Ojcem na temat przyszłych sposobów działania firmy oraz wdrażania nowych pomysłów. Myślę, że dobrze się uzupełniamy i tworzymy zgrany zespół, dzięki czemu jesteśmy na dobrej drodze ku dalszemu rozwojowi.

Następny krok? Naturalnym kierunkiem jest oczywiście wychodzenie z naszą ofertą na zagraniczne rynki, już w tym momencie działamy w Czechach, mamy kilku klientów z Litwy, Łotwy oraz Niemiec. Jestem pewny, że jesteśmy w stanie konkurować z zagranicznymi firmami.

Chciałbym, aby klienci myśląc o profesjonalnych i stale trzymających najwyższy poziom narzędziach do obróbki kamienia, mieli tylko jedno skojarzenie: marka Top Diamond Tools i Zenesis.

Z dłuta wzięte cz.2

Pierwszą część „Z dłuta wzięte” zakończyłem chińskim przysłowiem „gwarancją długiego życia i zdrowia są mocne nogi”. Pytam zatem: czy nogi już są dostatecznie mocne, by ponieść dalej ciężar pracy z kamieniem? Jeśli tak, to może teraz o dłutach do młotków.

Na rynku najłatwiej można kupić dłuta: Wezit, Rexid (produkowane przez König) i Geddik (produkowane przez Bavaria). Wszystkie dostępne m.in. w sklepie Weha. Oczywiście to nie cała oferta dostępna na rynku. Przykładowo w sklepie Abra-Marmi można dostać dłuta włoskie Cuturi (na zamówienie, więc trzeba chwilę poczekać) i Marmoutensili, a Wena z Wieliczki ma w swojej ofercie dłuta Guillet. Dłuta firm Giorgio i Milani można też kupić na niemieckiej stronie Bildhau.de. Firma Widuto ma w swojej ofercie – oprócz wymienionych wyżej Rexid i Geddik – także dłuta Bavaria.

Najczęściej kupowane i używane są dłuta o średnicy trzonka 10,2 mm i – co warto zauważyć – są to dłuta liternicze, nie rzeźbiarskie.

Najpowszechniejsze parametry jakimi kierują się kupujący dłuta, to cena i jakość płytki widiowej. Z doświadczenia każdy szuka dłut żywotnych i niezawodnych. Tylko czy ktoś zadał sobie pytanie, do jakiego materiału dane dłuto ma być niezawodnym narzędziem pracy? Bo jak kuje się litery w twardym i szklistym Absolucie, to dłuto nie może być za twarde, bo płytka pęknie – wtedy lepiej użyć dłuta nieco bardziej miękkiego i elastycznego. Z kolei jeśli ma być obrabiany niezbyt twardy granit o drobnym ziarnie, to dłuto może być twarde i sztywne.

Dłuto to nie tylko płytka widiowa otoczona stalowym trzonkiem. To stalowy trzonek – czasami o wysublimowanej linii i kształcie – zakończony płytką widiową o specjalnych parametrach, dopasowanych do zastosowania danego dłuta. Dłuta do piaskowca nie należy używać do granitów. Bo pęknie. Dłut do marmuru też nie należy używać do granitu, bo znacząco spadnie efektywność pracy. Nieco uproszczoną klasyfikację, opartą na moim własnym doświadczeniu, przedstawiłbym tak: Rexid – Wezit – Geddik. Czyli: miękkie, średnie, twarde.

W ogólności, ich charakterystyka jest następująca:

Rexid robi dłuta sprawdzające się w twardych kamieniach. Trzonek dłuta jest niezbyt sztywny, płytka dość miękka. Takie dłuto trzeba częściej ostrzyć, bo się szybciej tępi, ale płytka nie pęka. Można Rexidem kuć większość materiałów dostępnych na rynku. Ale nie tylko Rexid robi dłuta do twardego kamienia. Mam w swojej kolekcji dłuta rzeźbiarskie fi12,5 mm do granitu zrobione przez Bavarię i w nich zastosowana jest ta sama zasada: nie za sztywny trzonek, miękka płytka... Ale dłuto i bierze i ciągnie! Robiłem nimi w bardzo twardym, 12-tonowym otoczaku. Tylko te dłuta dawały radę. Rzeźba powstawała, kamienia ubywało w szybkim tempie, dłuta się zużywały, ale efekt był widoczny. Oczywiście do momentu stępienia się ostrza. Wtedy szybkie ostrzenie – i można jechać dalej...

Wezit to dłuto środka. Może pęknąć na twardym granicie, otoczaku czy bazalcie. Ale poradzi sobie na średnio twardych granitach i gabrach (przy okazji przypominam: Impala to gabro, nie granit). Do sjenitu już nie polecam.

Teraz Geddik. To najmniej rozpowszechnione dłuta wśród kamieniarzy i literników. A ja je lubię. Właśnie za ich wyjątkową sztywność. Nawet dłuto 4 mm jest sztywne niczym miecz Podbipięty! Nie pływa, nie grymasi, tylko wchodzi tam, gdzie mu każę i robi to tak, jak ja lubię.

Geddik, Wezit i Rexid robią także dłuta z wydmuchem. To fantastyczna koncepcja, by podczas kucia liter od razu oczyszczać sprężonym powietrzem pole robocze. Wydmuch to nic innego jak kanał wiercony przez całą długość dłuta i rozchodzący się na obie strony, po skosie, tuż za płytką. Jest to dłuto droższe, ale przyjemność z pracy takim dłutem skutecznie rekompensuje wydane pieniądze. I nie trzeba co chwilę sięgać po pistolet z powietrzem, bo szkoda czasu. Niech okruchy kamienia wydmuchuje samo dłuto podczas pracy.

Osobną kategorią są dłuta rzemieślnicze, które można kupić w różnych sklepach kamieniarskich. Są to dłuta zazwyczaj regenerowane, rzadziej toczone i robione od podstaw. Dłuto regenerowane ma wlutowaną, zazwyczaj twardą, płytkę i jest zazwyczaj dedykowane do lokalnego kamienia. Takie dłuta spotkałem w Strzegomiu, dedykowane do granitu strzegomskiego. Płytka jest bardzo twarda, ale i odporna na pęknięcia. Nadaje się takie dłuto także do piaskowca bez względu na jego ścieralność i twardość. Można pracować nimi zarówno w Długoszu i Kopulaku, jak i w Długopolu, Radkowie czy Szarej Męcinie Królewskiej.

Czym się różnią dłuta liternicze i rzeźbiarskie? Najogólniej: długością i średnicą trzonka.

Opisane powyżej dłuta liternicze (i do drobnych ornamentów) na naszym rynku z reguły mają średnicę trzonka 10,2 mm i długość około 190 – 210 mm. Dłuta do rzeźbienia w kamieniu są dłuższe o około 70 mm. Z czego bierze się ta różnica? Nie tylko z wygody pracy polegającej na łatwiejszym operowaniu zestawem dłuto plus młotek, ale i z samego procesu urabiania materiału przez dłuto.

Dłuto dłuższe lepiej przenosi energię pojedynczego uderzenia bijaka w młotku na materiał niż dłuto krótsze. Potocznie mówi się, że lepiej ciągnie. Czyli skuteczniej kruszy kamień. Miałem okazję to sprawdzić na ubiegłorocznych targach Stone: młotek Weha 118, dłuto Rexid zwykłe 10 mm i dłuto Bavaria 10 mm rzeźbiarskie do piaskowca. To drugie dłuto było skuteczniejsze w mojej ocenie aż o ok. 40%! Próbowaliśmy je na wapieniu oolitowym Gołuchów od firmy Marmur-Płytki Jacka Łaty. Więc co? Rzeźbiarskie dłuto górą!

Kolejnym tematem, któremu chciałbym poświęcić swą uwagę w kolejnym artykule, będą włoskie dłuta do marmuru. Na rynku mamy tu dłuta Cuturi, Giorgio i Milani.

#RafałFrankiewicz #rafalfrankiewicz #zdlutawziete #zDłutaWzięte

Rozmowa przy kawie z Rafałem Wyrębskim

Gdy skończyłem studia, a moja żona Kamila jeszcze studiowała, założyliśmy hurtownię kamienia naturalnego w Oleśnicy pod Wrocławiem. Nazwa OLGRAN pochodzi właśnie od nazwy tej miejscowości, a także od spolszczenia sformułowania „all granite” sugerującego, że mamy w ofercie granity z całego świata. Nasza hurtownia promowała produkty rodzinnej firmy „KRAWCZYK”, w której również oboje pracowaliśmy.

Lata pracy z moim teściem Jerzym Krawczykiem, wspólne wyjazdy i doświadczenia, ukształtowały w mojej głowie wizję nowoczesnego zakładu produkcyjnego, który chciałbym stworzyć. Kiedy w 2009 roku przejęliśmy z żoną firmę KRAWCZYK i połączyliśmy ją z OLGRANEM, zaczęliśmy powoli realizować nasze plany.

Zawsze pamiętamy, że tradycja firmy jest ogromna (sięga 1935 roku). Staramy się ją kontynuować i doceniać grunt, jaki został przygotowany przez lata pracy naszych poprzedników. Teraz cieszymy się z nowej siedziby, której stworzenie stało się koniecznością – w Łubnej-Jakusach nie było już możliwości rozwoju.

Z każdej strony byliśmy ograniczeni sąsiadami i po prostu nie było terenu na dalszy rozwój. Istniejące hale były małe i nie dawały przestrzeni dla modernizacji parku maszynowego. Nadeszła pora, by znaleźć nowe miejsce.

Zanim powstał konkretny projekt zakładu, odwiedziliśmy wiele innych zakładów – włoskich i polskich – przyglądając się, jak są zorganizowane, jaka jest ich infrastruktura, jak dobrane są maszyny i jak są ze sobą zestawione. Również własne, wieloletnie doświadczenia wiele nas nauczyły. Nie chcieliśmy po prostu przenosić starego zakładu w nowe miejsce. Dlatego też stary zakład nadal jeszcze funkcjonuje, ale w nowym 90% maszyn to świeże zakupy.

Dopasowywanie kolejnych elementów ciągu produkcyjnego nie jest proste. Wydajności poszczególnych elementów muszą być zgrane. Staraliśmy się dobierać maszyny o oczekiwanych przez nas parametrach, bez kupowania wszystkich u jednego dostawcy. Dzięki tym wyborom oraz naszemu doświadczeniu możliwe było stworzenie optymalnego ciągu technologicznego.

Oczywiście, że rynek kamieniarski się zmienia. Zaczynałem pracę w kamieniarstwie w 2003 roku i na przestrzeni tych 20 lat widzę jak bardzo – szczególnie u nas w Polsce. Swoją drogą, sporo ludzi po 20 latach pracy zaczyna już myśleć o emeryturze. Nie ja. Cały czas czuję się, jakbym zaczynał. W głowie pełno pomysłów, które chciałbym zrealizować.

Moi klienci kamieniarze też podróżują, podglądają, wprowadzają nowości. Obserwuję, jak zmieniają się ich zakłady i sposób myślenia. Niemałe znaczenie ma też pojawienie się w zakładach nowego pokolenia. Oni mają łatwiej – są lepiej wykształceni, ze znajomością języków i dążeniem do nowoczesności i zaawansowanych technologii.

Zresztą widać to było podczas „drzwi otwartych” naszego nowego zakładu w Sieradzu, gdzie młodzi klienci byli bardzo zainteresowani maszynami, które u nas pracują. Mogli zobaczyć je podczas pracy, porozmawiać z operatorami, a nie tylko zobaczyć wersję ekspozycyjną.

To prawda, że najbardziej zaniedbanym elementem polskiego kamieniarstwa jest sposób sprzedaży. W tym względzie jest dużo do zrobienia. Kamień to luksusowy materiał – trudno odpowiednio prezentować Mercedesa S–klasy na zaniedbanym, brudnym placu. Dlatego przy budowie nowego zakładu tak dużo uwagi poświęciliśmy szczegółom dotyczącym wyglądu hal, biur oraz ogólnych warunków działu obsługi klienta.

Luksusowe materiały mieliśmy już wcześniej, ale nawet personel ich nie zauważał. Dopiero na tle nowej infrastruktury, odpowiednio wyeksponowane, mają szansę ukazać swój prawdziwy urok.

Kamień naturalny to trudny materiał. Aby uzyskać dobre wyniki trzeba go pokochać. Ktoś, kto pracuje w systemie normalnej pracy jak w innych branżach, nie będzie dobrym pracownikiem w kamieniarstwie. Cenię ludzi, którzy żyją tą pracą i na szczęście tacy ludzie u nas pracują. W kamieniarstwie nie da się zastąpić człowieka maszyną. Można dzięki maszynom ułatwić pracę, ale ręka ludzka i ludzkie myślenie jest nie do zastąpienia. Mam w zakładzie starych fachowców – polerników, szlifierzy i żałuję, że na rynku pracy nie ma młodzieży, która szkoliłaby się w tym fachu i mogła za jakiś czas ich zastąpić.

Myślę o tym, żeby kiedyś zaangażować się w nauczanie, może we współpracy z jakąś szkołą. Niestety powszechny wizerunek kamieniarstwa nie zachęca do wybrania go jako kierunku kształcenia się i pracy. Chętnie pokazałbym młodym ludziom swój zakład, żeby zobaczyli, że kamieniarstwo to bardzo nowoczesna branża godna zainteresowania.

Myśląc o przyszłości uważam, że trzeba na spokojnie kontynuować obrany kierunek. Przygotowaliśmy już częściowo przeniesienie procesu cięcia do zakładu w Sieradzu. Nie korzystamy z dofinansowań unijnych – realizacja wszystkich inwestycji, ze względów kapitałowych, musi być rozłożona w czasie. Nie chcieliśmy też jakoś skokowo zwiększać mocy produkcyjnej. W planach nie było stworzenia drugiego zakładu, tylko zastąpienie starego nowym.

Jaka jest obecnie pozycja kamienia na polskim rynku? W ostatnich latach bywało rozmaicie. Najpierw musieliśmy się zmagać z tanimi materiałami z Chin i chińskimi nagrobkami. To bardzo psuło rynek. Kusiło zarabianie na tanim imporcie i handlu. My jednak podjęliśmy decyzję o inwestowaniu w maszyny, produkcję, pracowników i ich szkolenie. Opłaciło się.

Teraz największym konkurentem na rynku budowlanym stała się ceramika podrabiająca kamień. Niestety producenci ceramiki są bardzo skuteczni marketingowo. Tak dobrze reklamują te wyroby, że potrafią je sprzedawać drożej niż kamień. Dlatego tak ważne jest odpowiednie promowanie naturalnego materiału. Stąd nasze zaangażowanie, przy okazji budowania nowego zakładu, w stworzenie nowoczesnej ekspozycji i komfortowych warunków sprzedaży.

Warto o tych zagadnieniach rozmawiać przy każdej okazji i przekonywać, że naszą konkurencją jest ceramika, a nie inny kamieniarz. Mam nadzieję, że kiedyś ta informacja i wyciągnięte z niej wnioski pozwolą branży na rozwój i lepszą pozycję rynkową kamienia.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły