Artykuły

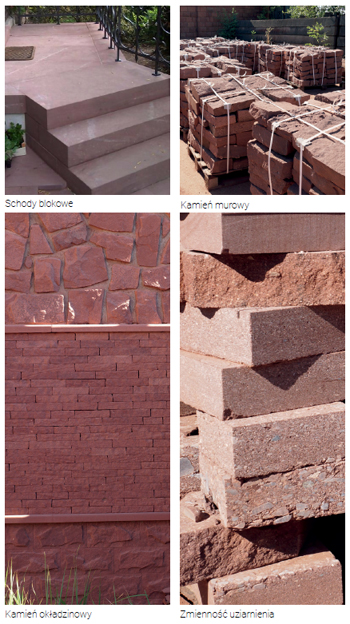

Czerwony piaskowiec Nowa Ruda

Czerwony piaskowiec noworudzki w „Minimonografiach polskich kamieniołomów” Henryka Walendowskiego określany jest jako zwięzły piaskowiec budowlany powstały w okresie permu (paleozoik) w kilku cyklach sedymentacji utworów ilastych, piaszczystych i zlepieńcowatych. To determinuje jego budowę.

Piaskowiec z Nowej Rudy (Dolny Śląsk) jest znany od wieków. Świadczy o tym powszechne zastosowanie tego kamienia w tym regionie jako budulec budynków i kościołów, a także jako materiał na fundamenty i inne elementy konstrukcyjne ścian, mosty i wiadukty, odrzwia oraz nadproża, stopnie, parapety, bruk. Wydobywany był w licznych łomach na zboczach okolicznych wzgórz prawdopodobnie już od XV wieku.

Obecny kamieniołom dostarczający ten materiał znajduje się kilkanaście metrów niżej niż miejsce wydobycia eksploatowane przed II wojną światową. Barwa od jasnoczerwonej, miejscami różowej po intensywnie ciemnoczerwoną. Poza tym to klasyczny przykład piaskowca – zarówno pod względem właściwości, parametrów, jak i podatności na obróbkę. Jest łatwiejszy w obróbce w stanie wilgotnym, świeżo po wydobyciu. W miarę wysychania twardnieje oraz nabiera bardziej intensywnej barwy. Obrabia się go narzędziami do piaskowca, choć sezonowane bryły łatwiej poddają się narzędziom do miękkich granitów.

To kamień o spoiwie krzemionkowym, co decyduje o jego twardości i odporności na warunki atmosferyczne. Jest mrozoodporny i odporny na ścieranie. Nie wymaga impregnacji, choć impregnacja pozwala ograniczyć rozwój glonów oraz wydobyć głębszą barwę. Ma niski współczynnik poślizgu. Nie płacze – niespotykane są przypadki, by na elewacjach wykonanych z tego piaskowca pojawiały się czerwone zacieki. Przykłady zastosowania widoczne są bardzo licznie na Dolnym Śląsku oraz na terenie Niemiec, co wynika z historycznej przynależności geograficznej tych ziem.

Najbardziej rozpoznawalnym i znanym jest chyba Most Zwierzyniecki we Wrocławiu, w obecnej postaci istniejący od 1897 roku. To również twierdza w Srebrnej Górze czy pomnik Bismarcka w Berlinie.

Oczywiście sama Nowa Ruda i okolica obfituje w przykłady zastosowania tego materiału: Ratusz, kościół św. Mikołaja, budynek dworca, liczne budynki w mieście począwszy od kamienic na Rynku, bruki, schody. Podobnie jest w okolicznych miejscowościach – choćby w Słupcu czy Bieganowie. Współcześnie wykorzystywany jest do wielu renowacji i rewitalizacji, nawet jako zamiennik pierwotnie użytych czerwonych materiałów. Można tu wymienić Wawel czy Zamek w Malborku. Dość wszechstronnym przykładem zastosowania jest otoczenie wodospadu Wilczki w Międzygórzu – elementy różnych zastosowań, w różnych wielościach i wykończeniach powierzchni. Ze względu na łatwą obróbkę w stanie wilgotnym był stosowany do wyrobu rzeźb, pomników i przedmiotów użytkowych i ozdobnych (kapliczki, słupy graniczne, koryta lub inne zbiorniki na wodę). Dzięki temu można spotkać wiele rzeźb wykonanych z tego piaskowca, zarówno współczesnych, jak i historycznych.

Często wykorzystywany jest w małej architekturze ogrodowej (rzeźby, ogrodzenia, altany, grille, ławki, poidła, zlewy ogrodowe) oraz w realizacjach parkowych (schody, balustrady, fontanny wolnostojące i przyścienne). Był i jest wykorzystywany do produkcji pomników nagrobnych, a wiele wspaniałych przykładów można znaleźć m.in. na cmentarzu żydowskim we Wrocławiu (ul. Ślężna). Ze względu na porowatość rzadko stosowany jest do wykańczania wnętrz. Wyjątkiem są obudowy kominków, na których prezentuje się bardzo efektownie. W zastosowaniach zewnętrznych najczęściej spotyka się go ze szlifowaną powierzchnią, choć można go również piaskować i groszkować. W przypadku elementów budowlanych to zwykle faktura surowa łupna lub surowa spod piły.

Dane fizykomechaniczne:

Gęstość objęt. 2258 kg/m3

Porowatość otwarta 5,00 %

Nasiąkliwość 4,53 %

Podciąganie kapilarne 30,4 g/m2s0,5

Wytrzymałość na ściskanie 60,0 MPa

– po zamrażaniu 48 cykli 50,0 MPa

Wytrzymałość na zginanie 3,8 MPa

– po zamrażaniu 12 cykli 3,0 MPa

Odporność na wyrwanie kołka 741 N

– po zamrażaniu 12 cykli 632 N

Odporność na ścieranie

- metodą Boehma 11075 mm3

Mrozoodporność po 48 cyklach całkowita

Opis

barwa od jasnoczerwonej do ciemnoczerwonej

niejednorodna ziarnistość, częste wtrącenia piaków i żwirów

odporny na warunki atmosferyczne, lepiszcze krzemionkowe, twardy

Cechy wyróżniające

czerwona barwa

mrozoodporność i duża wytrzymałość mechaniczna, odporność na poślizg

stosunkowo miękki po wydobyciu, nabiera twardości wraz z wysychaniem

Dostarczany jest w formie brył, formaków i bloków oraz półproduktów ciętych: płyt, stopnic, parapetów, płyt chodnikowych różnych wymiarów, stopni blokowych. Wśród elementów łupanych dostępny jako kostka, boniówka, dzikówka, kamień ogrodowy i murowy.

Może być również materiałem rzeźbiarskim i na detale architektoniczne odrabiane ręcznie.

Piaskowiec Nowa Ruda jest dość zmienny, niejednorodny. Od drobnoziarnistego przez średnioziarnisty po materiał w wieloma wtrąceniami o różnej ziarnistości. Wynika to z jego genezy, o której wspomniano we wstępie. Dlatego w czasie obróbki potrafi zaskoczyć – nierzadko pojawiają się kawerny, sztychy i wtrącenia, a znalezienie bloku o jednolitym uziarnieniu i kolorze jest trochę trudniejsze niż w innych złożach.

Jacek Skalec (Firma Grasta, Książnica)

„Piaskowiec Nowa Ruda to bardzo wdzięczny materiał. Mimo, że jest twardy i ciężki, to obrabia się lekko – niektóre parametry upodabniają go do granitu, ale obrabia się go zdecydowanie jak piaskowiec. Tnie się lekko, tylko trzeba uważać na kilka cech. Mokry materiał jest miękki i podatny w obróbce, ale bardzo wrażliwy na uszkodzenia – łatwo go wyszczerbić. Szybko zabija też narzędzia. Dlatego wolę go obrabiać po wysuszeniu, choć jest wtedy trochę twardszy. Jest trochę nieprzewidywalny – bywa tak, że na wierzchu bryły jest ładne, czyste drobne ziarno, a głębiej jego uziarnienie potrafi się zmieniać. Nowa Ruda jest zamiennikiem kilku materiałów niemieckich, stąd jego popularność w Niemczech. Ale Niemcy wymagają drobnego, równego ziarna i jednolitego koloru. Gdybym mógł zawsze proponować taki materiał, to byłby absolutny przebój. Mimo wszystko, to fajny materiał i lubię go wykorzystywać.”

Rozmowa przy kawie z Grzegorzem Górskim

Mimo że produkuję oczyszczalnie i nie pracuję w kamieniu, to mój związek z kamieniem i kamieniarstwem jest bardzo mocny. Można powiedzieć nawet, że historyczny. Mój dziadek miał zakład kamieniarski w Strzegomiu już w 1973 roku. Moja mama zaczęła działać w branży w 1991 roku w Opolu sprzedając dla kamieniarstwa chemię. Dołączyłem do niej po zakończeniu nauki w 1996 roku.

W tamtych czasach „chemię” najskuteczniej sprzedawało się, jeżdżąc od klienta do klienta. Ja również jeździłem z towarem, odwiedzając zakłady kamieniarskie. Dość szybko jednak pojawiła się możliwość wykorzystania wykształcenia mechanicznego.

W sumie pomysł podsunął Bernard Knapik – w owym czasie znany kamieniarz spod Strzelec Opolskich. Pokazał mi jakąś oczyszczalnię z Zachodu i powiedział, że coś takiego by potrzebował. Przygotowałem projekt i zrobiłem pierwszą oczyszczalnię. Prototyp zamontowałem do testów u rodziny w Strzegomiu. Byli zadowoleni – tak to się zaczęło.

Gdzieś po drodze pojawił się też pomysł niezwiązany z oczyszczaniem wody, ale też związany z konstrukcjami mechanicznymi. Pomysłodawcą był również kamieniarz. Miał problem z obróbką „napisówek” i chciał mieć stół obrotowy, który mógłby obracać się we wszystkich osiach. Zrobiliśmy taki stół. To był hit. Pokazaliśmy tę konstrukcję na targach we Wrocławiu i stoisko było oblegane. Głównymi produktami zawsze jednak były oczyszczalnie.

Kiedy w latach 2008 – 2009 było małe tąpnięcie na rynku, szukaliśmy innego rynku zbytu. I tak trafiliśmy do innych branż. Najpierw jako podwykonawca, potem już samodzielnie. To jednak były trudne tematy. Często robiliśmy rzeczy mocno niedoskonałe – ale tak klient chciał. Nasze przekonywania, że to jest źle zaprojektowane, nic nie dawały. Ktoś coś wymyślił i tak miało być. Ta przygoda trwała około trzech lat. Potem wróciliśmy do oczyszczalni.

Jak zaczynałem z oczyszczalniami, to wydawało mi się, że trzeba je promować pod hasłem ekologii. Ekologia nie działała. Do ludzi przemawiają pieniądze. Przecież wszyscy wiedzą, że inwestycję w zakład zaczyna się od maszyn produkcyjnych – kto myśli o oczyszczalni wody? Dopiero pokazywanie zmniejszenia kosztów przekonuje do takich inwestycji. Obecnie kamieniarze mają świadomość, ile trzeba wydać na wywiezienie szlamu. To są już spore pieniądze, a im bliżej większego miasta, tym drożej.

Kiedyś jakiś rolnik przyjeżdżał i za drobne pieniądze odbierał „błoto”. I nawet nie wiadomo, gdzie to wywoził. Teraz są kontrole i nie ma takich odważnych. Jak przyjeżdżają wyspecjalizowane firmy, to rachunek jest znaczny. Dochodzi do tego problem czasu. Firm utylizujących takie odpady nie ma zbyt wiele, stąd, poza ceną, istotny jest krótki termin realizacji usługi. Odstojnik pełny, robota czeka, a firma od utylizacji mówi, że może przyjechać za trzy – cztery dni. No i jest przestój, bo przecież maszyny potrzebują czystej wody.

Nasze zakłady też się zmieniają. Pokolenie tych kamieniarzy, z którymi realizowałem pierwsze zlecenia, powoli odchodzi na emeryturę. Do zakładów trafiają młodzi. Część to dobrze wychowani następcy, dodatkowo lepiej wykształceni. Z nimi współpraca jest bardzo fajna. Zdarzają się jednak tacy, z którymi trudno się porozumieć. Takie pokolenie.

Najlepiej, jeśli taki młody człowiek zacznie od pracy w produkcji. Pozna ją i wtedy będzie miał szacunek do pracy i do ludzi, którymi w przyszłości będzie zarządzał. Sam tak postępuję z synem.

Myślę, że problem z młodym pokoleniem wynika ze zmian w szkolnictwie. Praktycznie zlikwidowano szkolnictwo zawodowe. Przecież tak naprawdę statystycznie tylko około 50% ludzi ma predyspozycje do wyższego wykształcenia. W szkołach zawodowych, poza nauką przedmiotów ogólnych, były warsztaty. Tam można było poznać pracę.

Teraz wszyscy chcą mieć studia. Kiedyś mój ojciec – doświadczony inżynier mechanik – miał młodego pracownika po studiach. Kiedy zobaczył jego projekt, stwierdził, że ubliża mu to, że obaj mają prawo posługiwać się tym samym tytułem naukowym...

Kiedyś trafił do mnie młody człowiek, który ukończył kilka kursów – obsługa CNC, frezarek itd. Myślałem, że będzie z niego pożytek. Stanął przy maszynie i zrobił duże oczy: on przecież uczył się na innej. Myślałem, że jak zna ogólnie zagadnienie, to w 2-3 dni opanuje moją maszynę. Nic z tego. Potem wytłumaczył mi, jak wyglądały te kursy. Czterdzieści godzin kursu, na którym pokazywano im na ekranie jak to działa. Dwunastu kursantów, jeden coś klikał i tyle. To nie może dać efektu.

Jak patrzę na drogę, którą przebyłem? Silkam rozwinął się, rozrósł. Mimo to nadal sam odwiedzam wiele firm i widzę dwa różne systemy rozwoju. Są tacy, którzy działają bardzo szybko – rozwój jest błyskawiczny, ale to są spore inwestycje – najczęściej kredytowane – i duże ryzyko. Są też tacy jak ja, którzy wolą realizować plany na spokojnie. Pewnie, zawsze kusi takie gwałtowne przyspieszenie, to jednak nie moja metoda. Rozwijałem się powoli, ale bez szaleństwa, stabilnie – krok po kroku na spokojnie.

W temacie oceny obecnej sytuacji, to aktualnie głównym problemem są ceny surowców. My potrzebujemy dużo stali, w tym stali nierdzewnej. Ceny wzrosły drastycznie. Mamy wynegocjowane dobre ceny, ale w lutym koszty surowców wzrosły o 150 procent. Teraz ceny trochę spadły, ale i tak o poziomie sprzed wojny w Ukrainie można tylko pomarzyć.

Myślę jednak, że te spadki cen są chwilowe. W związku z brakiem surowca sporo dużych producentów zmniejszyło produkcję. Dostawcy zaczęli znajdować nowe źródła i sprowadzili materiał z innych kierunków. Jest teraz nadmiar, więc ceny spadły. Jeśli jednak duzi odbiorcy wrócą do zwiększonej produkcji, ceny znów powędrują w górę. Taka zwykła rynkowa gra.

Ceny naszych produktów musiały wzrosnąć, bo udział stali i „nierdzewki” jest duży. Na jedną większą oczyszczalnię zużywamy więcej materiału niż pomieści naczepa „tira”. Zwykle to dwa samochody. Problemy dotyczą też innych elementów.

Przełącznik – zwykły, nic nadzwyczajnego – przestał być dostępny u naszego dostawcy, a na szybko nie da się go zastąpić innym. A ponieważ wszyscy wiedzą, że są problemy z dostępnością, zamawiają z zapasem i w efekcie problem się powiększa.

Ja nie zmieniam dostawców, nawet jeśli okazuje się, że pojawił się inny trochę tańszy. Ważna jest stabilność. Przyjąłem, że trzeba po prostu planować dostawy z większym wyprzedzeniem. Kiedyś dostawy były realizowane w ciągu tygodnia-dwóch, teraz trzeba zakładać miesiąc do półtora.

Tak planując można funkcjonować, a zleceń nie brakuje. Nadal większość zakładów nie ma oczyszczalni, a wśród nich tacy, którzy już powinni je mieć, więc jest, co robić. Zamówienia na oczyszczalnie pojawiają się zwykle wtedy, gdy ktoś zmienia maszyny. Dla nowego parku maszynowego każdy woli zrobić oczyszczalnię, żeby pracować z czystą wodą.

Tak, mam też zamówienia z innych branż. Kiedyś sto procent klientów to byli kamieniarze. Teraz to około 40%. Dostarczam oczyszczalnie do branż: ceramicznej, betoniarskiej, szklarskiej. Te branże są nieco inne. Inna jest struktura i inny system zarządzania. Porównując branże trzeba zauważyć, że są nowocześniejsze – zwłaszcza w zakresie organizacji i zarządzania. Gdy robimy coś dla kamieniarstwa, to we wszystkim bierze udział szef, właściciel. Mało tego: on też dzwoni do mnie ze wszystkimi sprawami. A kiedy podczas montażu okazuje się, że coś idzie niezgodnie z planem – bo na przykład nie powiadomiono nas wcześniej o istotnych dla instalacji zmiennych – to najczęściej podejście jest z kategorii „jakoś to będzie”. Przykładowo w trochę podobnej branży szklarskiej jest osoba odpowiedzialna za instalację oraz pełne przygotowanie do niej zakładu i często nawet nie wiemy, kto jest szefem.

W innych branżach przed montażem dostajemy też zwykle informacje jakie ludzie mają mieć kaski, jakie kamizelki, o której wchodzimy do firmy, o której wychodzimy, gdzie możemy się poruszać itd. W kamieniarstwie jest mniej procedur, a wszystko trzeba załatwiać z szefem. Z drugiej strony w kamieniarstwie normalne jest, że szef firmy pyta: „Jesteście głodni? To zamówię jakąś pizzę.” W innych branżach nikogo to nie obchodzi.

Brak procedur ma też wady. Gdy wysyłamy rysunki techniczne jak ma być przygotowane miejsce instalacji, to takie miejsce zastajemy po przyjeździe. Na montażystów czekają też elektrycy i ludzie od instalacji wodnej. W kamieniarstwie często słyszę: „Wie pan… Tak, dostałem rysunki, ale myślę, że to przesuniemy tam, a to tam. Przecież jakoś to poobracacie.” No i zaczyna się bieganie, kombinowanie, załatwianie sprzętu i narzędzi.

Mimo wszystko lubię kamieniarstwo, lubię ludzi i ich serdeczność. Chociaż gdyby trochę zmienić pewne elementy w zarządzaniu, to byłoby i nam i kamieniarzom trochę łatwiej.

Grzegorz Górski, założyciel i właściciel firmy Silkam – jedynego polskiego producenta oczyszczalni i filtrów wody przemysłowej, dehydratorów szlamów przemysłowych i urządzeń odpylających dla zakładów kamieniarskich.

Uczeń w zakładzie to korzyść, konieczność, a może wyzwanie?

Z wieloletniego doświadczenia, podczas którego przez zakłady kamieniarskie przetoczyła się całkiem spora gromadka uczniów szkół branżowych, wynika, że wszystkiego po trochu.

Wyzwanie, bo na „dzień dobry” biurokracji trochę trzeba odrobić. Sprawdzić definicję rzemieślnika, wymagane dokumenty, czyli dyplom mistrzowski i zaświadczenie z kursu pedagogicznego, a umowę o pracę musi podpisać nie tylko uczeń, ale też rodzic młodocianego, dyrektor szkoły, a samą umowę trzeba jeszcze zgłosić do Cechu. No i na końcu jeszcze Hufiec Pracy, który refunduje wypłacane uczniowi niewielkie wynagrodzenie. To wyzwanie trwa jednak tylko przez chwilę. Kolejne jest inne, bardziej wymagające.

Proces nauki młodego człowieka, który ma różną motywację i niewielkie życiowe doświadczenie, nie jest łatwy. Piętnastolatek, który trafia do zakładu pracy, nie zawsze od razu dobrze sobie radzi w środowisku dorosłych. To nie dom, to nie szkoła, trzeba go nauczyć nie tylko samej kamieniarki, ale również funkcjonowania w firmie. I jest to proces realizowany przez całe 3 lata nauki.

Punktualność, odpowiedzialność, sumienność, przestrzeganie zasad bezpiecznej i higienicznej pracy to cechy, które młodemu człowiekowi trzeba wpajać każdego dnia.

Przebrnięcie przez wspomniane wyzwania doprowadza na szczęście do korzyści. A jest ich niemało. Uczeń w zakładzie to potencjalnie spora pomoc. Od czyszczenia, pakowania, pomagania, przez proste obróbki, aż po obsługę maszyn i urządzeń młody człowiek w zakładzie ucząc się, jednocześnie staje się coraz bardziej przydatny. I tu pojawia się największa korzyść. O ile w trakcie nauki przydatność ucznia jest wynikową procesu nauki, to kończąc szkołę, zdając egzamin, abiturient trafia na rynek pracy. Mistrz zna go już doskonale (w drugą stronę tak samo to działa), więc wie, czy jest to atrakcyjny dla niego pracownik. Z każdym przyjmowanym na okres próbny pracownikiem mamy zdecydowanie większą loterię. Pod warunkiem, że zgłaszają się kandydaci do pracy i tu należy przejść do konieczności.

Rynek pracy ciągle się zmienia, raz pracownicy szukają pracy, innym razem pracodawcy mają kłopot ze znalezieniem pracowników. W przypadku zawodów rzemieślniczych, w tym również kamieniarstwa, jest jednak jeszcze jeden kłopot. Fachowość. Można kogoś na szybko nauczyć jakiejś czynności, czy obsługi jakiegoś prostego urządzenia, maszyny. Ale to nie tworzy profesjonalisty, bo do niego droga jest bardzo długa i składa się na nią wiele różnych etapów. Dlatego przyjęcie na praktyczną naukę zawodu młodocianego ucznia szkoły branżowej to doskonały sposób wczesnego rozpoczęcia przygotowywania przyszłego pracownika – profesjonalisty.

Krzysztof Skolak

Granex sp. z o.o., Strzegom

„Aktualnie, po trzech latach, kończy u mnie praktyczną naukę zawodu dwóch uczniów. Zakładając, że wyniki egzaminów są pomyślne, kończy się etap ich przygotowania do pracy w kamieniarstwie. Czy zaproponuję pracę? Tego jeszcze nie wiem, ale wiem, że mam wybór i wiem czego się mogę po nich spodziewać. I nie mam ciśnienia – co roku ktoś kończy naukę w moim zakładzie.”

Jakie maszyny są najlepsze?

Te, które sami sobie zrobimy! Tak zaczyna się historia maszyn StoneMotor. Karol Wróbel, właściciel firmy StoneMotor, w 2012 roku otworzył zakład kamieniarski. Na własne potrzeby sam sobie konstruował maszyny.

Życiowe i praktyczne podejście Karola Wróbla do projektowania i konstruowania maszyn szybko zauważyli znajomi kamieniarze i zaczęli zamawiać maszyny do własnych zakładów. I tak, w 2015 roku, Karol Wróbel postanowił zmienić zajęcie – produkcja kamieniarska przekształciła się w produkcję i sprzedaż maszyn do obróbki kamienia.

Pierwszą maszyną w 2012 roku była boczkarka do boku prostego. Konstrukcja jest tak dobra, że nadal jest w ofercie. Udoskonalona, dopracowana i nadal niezawodna. Najważniejsza jej cecha to mechanizm podnoszenia góra/dół. Zakres grubości obrabianego materiału, to od 2 cm do 8 cm – bez podkładań, dystansów pod materiał. Ta maszyna wyposażona jest we wrzeciono chłodzone wodą podawaną przez narzędzie.

Najpopularniejszą obecnie maszyną w ofercie jest boczkarka profilowa. Została wyposażona w podwójne ciśnienie – osobno na fazę i ćwierćwałek oraz osobno na bok prosty. Ta boczkarka również pracuje na wrzecionie chłodzonym wodą przez złącze obrotowe przez wał wrzeciona. To bardzo efektywny sposób chłodzenia, przy okazji znacząco podnoszący żywotność narzędzi. Tą boczkarką obrobimy zarówno bok prosty, bok prosty wraz z fazą oraz ćwierćwałek. Maszyna działa bardzo sprawnie, co przekłada się na szybkość jej pracy. Najnowszym produktem jest miniautomat polerski, który ma za zadanie zastąpić kolankówkę ręczną.

Maszyna została wyposażona w żeliwne wrzeciono oraz posiada regulację ciśnienia, która jest niezbędna do pracy na różnych twardościach kamienia. Daje to możliwość wydobycia poleru z ciemnych i twardych materiałów. Natomiast regulacja obrotów wrzeciona umożliwia pracę narzędziami dowolnej wielkości od fi 100 do fi 250. Maszyna od początku posiadała stabilną i masywną konstrukcję. Po ostatnich modernizacjach, dzięki żeliwnemu wrzecionu oraz większych siłownikach, zwiększył się docisk głowicy do materiału, aby praca na niej była bardziej efektywna. Każda z maszyn ma nieskomplikowaną budowę. Przekłada się to na łatwą obsługę i małą awaryjność. W przypadku ewentualnych awarii ich usunięcie jest proste i tanie. Mało tego, w późniejszych latach remonty czy regeneracje nie są dużym kosztem dla właściciela.

Maszyny są wykonane bardzo estetycznie z dbałością o każdy szczegół. Wszystkie elementy są pokryte powłoką antykorozyjną, aby maszyna nie tylko pracowała przez długie lata, ale też cieszyła wyglądem. Na tle innych polskich producentów ceny maszyn StoneMotor nie są wygórowane. Jesteśmy pewni, że nie odbiegają jakością i komfortem pracy od maszyn innych firm. Nie poprzestajemy na tym. Przyświeca nam chęć stwarzania nowych możliwości dla branży kamieniarskiej.

Nadal szukamy nowych rozwiązań, aby udoskonalić pracę obecnych maszyn. A w przyszłości chcemy wprowadzić na rynek nowe konstrukcje: piły do cięcia kamienia oraz obrabiarki wielogłowicowe. StoneMotor to szybki i bardzo dobry serwis, młody i ciągle rozwijający się zespół. Jesteśmy znani z uprzejmego i fachowego podejścia do klientów oraz ze świetnego kontaktu z nimi.

Mamy nienaganną opinię, bo nasi klienci to nasi przyjaciele. Zawsze mogą na nas liczyć. Wielu z nich czasami zadzwoni tak po prostu, z pytaniem „Karol, co słychać u ciebie?”. To chyba najlepiej świadczy, jak dobre stosunki mamy z klientami. I choć jest ich bardzo wielu, do każdego podchodzimy indywidualnie i chcemy mu poświęcić swój czas. Bez nich firma nie doszła by tak daleko. Dziękujemy naszym obecnym klientom za zaufanie do nas i do naszych produktów.

Nowych klientów, którzy jeszcze nie mieli okazji poznać naszej firmy ani produktów, zapraszamy do złożenia zapytania o ofertę na maszynę. Oferta będzie niezobowiązująca, a jesteśmy przekonani, że zostaniecie z nami nie tylko ze względu na jakość jaką dajemy, ale również ze względu na cenę oferowanych produktów.

Farby do napisówek - Wybieram Mixstone

Pracując w firmie kamieniarskiej, bardzo często jestem pytana przez klientów o możliwość odnowienia napisów i zdobień na nagrobku. Jedni wykonują to sami (z różnym skutkiem), inni zlecają to firmom kamieniarskim. Decydującym momentem takiej rozmowy jest zwykle ustalenie ceny. Odnawiania „metodami gospodarczymi” nie będę komentować – każdy miał z tym nieraz do czynienia. Natomiast we własnej pracy polegam na rozwiązaniach sprawdzonych i profesjonalnych.

Trwałość odnowionych napisów zależy od wielu czynników, jednak zdecydowaną rolę odgrywa tu wybór farby użytej do malowania. Tu istnieje już całkowita dowolność wyboru: od farby w sprayu, poprzez farbę olejną, aż po lakiery profesjonalne.

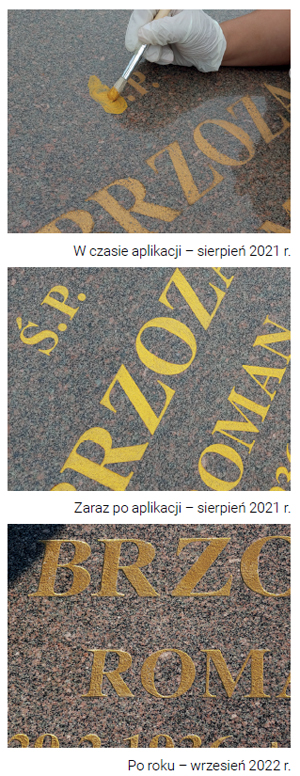

Przez ostatnie kilkanaście miesięcy sprawdzaliśmy lakiery MIXSTONE firmy INCHEM Polonia sp. z o.o. Do odnowienia były m.in. dwa nagrobki typu sarkofag – napisy piaskowane na poziomej płycie wystawionej na bezpośrednie działanie słońca i deszczu. Na pierwszym użyto farby w kolorze złotym, a odnowienie było wykonywane w sierpniu 2021 roku w czasie upałów sięgających 30°C. Drugie zlecenie wymagało farby czarnej, a prace były wykonywane w październiku 2021 roku przy temperaturze powietrza około 14°C.

W obu przypadkach lakier MIXSTONE rozprowadzał się bardzo dobrze, pokrywając malowaną powierzchnię już za pierwszym razem. Zalecana jest dwukrotna aplikacja. Zgodnie z obietnicami producenta farba nie kapała z pędzla i nie chlapała, co podnosiło komfort pracy. Proces schnięcia w październiku zajął około godziny – zgodnie z informacjami w instrukcji. W sierpniu schnięcie było zdecydowanie szybsze i trwało około 20 minut. Z powierzchni niepiaskowanej MIXSTONE zmywał się doskonale, nie pozostawiając trudnych do usunięcia śladów. Dodatkowym atutem jest neutralny zapach.

Producent zapewnia o odporności produktu na warunki atmosferyczne. Potwierdzam. W opisywanych przypadkach – poziome napisówki sarkofagów – lakier od INCHEM wykazał się bardzo dobrą trwałością.

W pozostałych testowanych aplikacjach – a w ofercie jest jeszcze kolor srebrny – MIXSTONE poradził sobie równie dobrze. INCHEM promuje swój produkt jako „profesjonalny lakier MIXSTONE”. I ja się z tym zgadzam. MIXSTONE to produkt bezproblemowy, stworzony do szybkiej i profesjonalnej pracy.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły