Artykuły

Czy na pewno nie potrzebujemy normy nagrobkowej?

W poniedziałek wielkanocny 2022 roku na jednym z cmentarzy upadła płyta napisowa na półtoraroczne dziecko. Chłopczyk na cmentarzu był w towarzystwie matki i brata. Pomimo próby ratowania chłopca przez matkę, później przez służby medyczne, dziecko zmarło. Sprawą zajęła się policja i prokuratura rejonowa właściwa terytorialnie.

Zgodnie z przekazami lokalnych mediów nagrobek został wzniesiony około 5 lat przed zdarzeniem. Powołano biegłego z zakresu kamieniarstwa, który stwierdził, że istnieją wady konstrukcyjne w nagrobku. Na początku tego roku prokuratura zakończyła postępowanie ze skutkiem umorzenia, ponieważ „nie można obciążyć jednej osoby odpowiedzialnością za spowodowanie tragicznego wypadku”. Wypadek nastąpił w wyniku splotu okoliczności, z których każda była warunkiem koniecznym – gdyby chłopiec nie dotknął płyty, ta nie runęłaby na niego.

Nie znamy szczegółów sprawy, ale zastanówmy się nad zdarzeniem. Cmentarze to dosyć gęsto i chaotycznie zabudowane tereny. Pomiędzy grobami pozostawiane są niewielkie odległości, kamienne konstrukcje zorientowane są w różnych kierunkach. W takiej sytuacji będzie dochodziło bardzo często do przypadkowych kontaktów człowieka z pionowymi kamiennymi elementami. Przy czym nacisk wywierany na te elementy może być znaczny. Czy w trakcie wznoszenia nagrobków nie powinniśmy przewidzieć tego typu zdarzeń? Czy kamieniarz wznoszący nagrobek nie odpowiada za bezpieczne jego użytkowanie?

Należy sobie uzmysłowić, że nagrobek to nie tylko wygląd. To również stabilność całości w pewnych określonych warunkach. Jeśli istnieje ryzyko pchnięcia przez przechodnia płyty napisowej, to kamieniarz powinien na tyle wzmocnić konstrukcję, żeby ta płyta oparła się temu dodatkowemu obciążeniu. Co więcej – praktyka wskazuje, że stosowane środki łączące (kleje, cement, zaprawy itp.) posiadają ograniczoną w czasie trwałość. Z czasem ulegają zniszczeniu i nie spełniają swojej funkcji. Z tego powodu powinno stosować się mechaniczne połączenia, na przykład kotwy – tym dłuższe, im wyższy jest element. Również istotne jest takie rozmieszczenie środka ciężkości części stojących, aby nie dochodziło do ich przeważenia.

Jeśli nie wykonano nagrobka z uwzględnieniem powyższego, to – zgodnie z opinią biegłego – posiadał on wady konstrukcyjne. Owszem, gdyby nie popchnięcie – na co również zwrócił uwagę biegły – to napisówka by się nie przewróciła. Jednak wskutek lekkiego, przypadkowego pchnięcia stojącej płyty upadała ona na dziecko. Stosunek masy kamiennej napisówki do wagi 1,5-rocznego chłopca możemy sobie wyobrazić. Czy na pewno nie dało się zminimalizować prawdopodobieństwa tego zdarzenia na etapie montażu?

Choć sprawę umorzono, to nie jest ona zakończona. Umorzenie nie jest prawomocne, a pełnomocnik pokrzywdzonych już złożył zażalenie. Sąd rozstrzygnie, czy sprawa powinna wrócić do ponownego rozpatrzenia przez prokuraturę oraz wykonania dalszych czynności, które zostaną wskazane przez sąd. To początek. Dalszych dróg tego postępowania jest wiele.

Sprawę umorzono w myśl prawnej zasady in dubio pro reo – w przypadku braku możliwości jednoznacznego przypisania odpowiedzialności za zdarzenia stosuje się zasadę rozstrzygania wątpliwości na korzyść ewentualnego sprawcy. W dochodzeniu nie pomagał fakt, że brak jest jakichkolwiek unormowań prawnych dotyczących budowy i montażu nagrobków oraz nie ma żadnej instytucji – typu inspektor budowlany – nadzorującej takie budowy.

To trudna sytuacja. Nic nie zwróci rodzicom dziecka – ich życie nigdy nie będzie już takie samo. Trudno również podejrzewać celowość w działaniu kamieniarza montującego nagrobek – wyrok sądowy może złamać mu życie. Jednak kwestia właściwej dbałości w stawianiu nagrobków powraca jak bumerang i co jakiś czas jest przywoływana na fali medialnych doniesień o różnych wypadkach na cmentarzach. Jedno jest pewne: szybkość montażu lub minimalizacja kosztów nie mogą usprawiedliwiać braku wyobraźni, czy wręcz popełniania błędów w sztuce.

„Wytyczne Branżowe. Wyroby z kamienia naturalnego. Nagrobki.” potocznie nazywane „Normą nagrobkową” istnieją od 2021 roku. Zostały opracowane przez kamieniarzy dla kamieniarzy. Opisują zasady, jakimi powinien się kierować wykonawca i montażysta nagrobka.

Dokument zawiera zbiór informacji na temat wykonania nagrobka. Stosowanie tych wytycznych to gwarancja, że pomniki będą dokładnie takie, jakie być powinny. Że będą wykonane zgodnie z zasadami rzetelnej kamieniarskiej roboty i że będą bezproblemowo służyć. Oraz że będą bezpieczne w użytkowaniu (wystarczająco mocne, by się nie zawalić pod własnym ciężarem i wystarczająco solidnie zmontowane, by nie stanowić zagrożenia).

Do pobrania na: www.kamieniarze.org.pl (zakładka: Norma nagrobkowa)

lub

www.kurierkamieniarski.pl/normanagrobkowa

W rockowym zacięciu Rozmowa z Konradem Sosinem i Tomaszem Cholewą – właścicielami firmy ROLLING STONE.

Skąd pomysł na nazwę i samą firmę?

T: Trzeba zacząć od mojej młodości, która była wypełniona miłością do muzyki – rocka i metalu. Z tego uczucia zrodziła się chęć do tworzenia własnych kompozycji, własnych utworów. To były czasy fascynacji Metallicą – chciałem być jak James Hetfield (śmiech). Zaliczyłem kilka kapel. Potem przyszedł czas dorosłości, a z nim potrzeba utrzymania rodziny – wtedy zmieniły się moje priorytety.

Po latach poszukiwań w innych branżach pojawił się pomysł na stworzenie własnego biznesu wraz z Konradem, który już wtedy prowadził podobny biznes w Krakowie. Nazwa dla tej działalności pojawiła się szybko i spontanicznie – było to pierwsze skojarzenie mojej żony i od razu zaskoczyło. ROLLING STONE. Celowo bez „S” na końcu.

Czy były jakieś ciekawe nawiązania do nazwy?

K: Tak – na forum radia internetowego lub na Facebooku. Ludzie nie mogli zrozumieć powiązania ze słynnymi Rolling Stonesami (tym bardziej, że sprzedajemy nagrobki), a nazwa ta w tłumaczeniu oznacza „toczący się kamień”, więc analogia do naszej branży jest oczywista. Ciekawe jest również to, że zdecydowana większość chłopaków, która u nas pracuje, również lubi rocka, więc nazwa jest spójna.

Jaki model biznesu wybraliście?

T: Otwarty na sugestie klientów! Jesteśmy mocno skoncentrowani na jakości obsługi. Od początku istnienia firmy wprowadziliśmy minimalną grubość elementów 4 cm (min. 5 cm dla płyt nakrywowych) i niezależnie od wysokości kosztów nie będziemy szukać oszczędności przez zmniejszanie grubości. To nasz standard. Zaufanie buduje się latami i jest ono naszym fundamentem.

K: Ponadto nasz manager i kierownik placu kontrolują na bieżąco stan sprzedawanych produktów. Jeżeli towar nie jest idealny, ma jakieś wady, klient jest o tym informowany przed zakupem. Po dokonanej transakcji również jest możliwość wymiany danego pomnika lub jego elementów, o ile towar jest w nienaruszonym stanie. Rozumiemy to, że klient docelowy – jesteśmy hurtownią i prowadzimy sprzedaż tylko dla zakładów kamieniarskich – jest coraz bardziej wymagający. Myślę, że tym co nas wyróżnia jest też to, że z naszymi klientami żyjemy w symbiozie – jesteśmy z większością z nich na „ty”. Atmosfera w firmie jest luźna, lubimy wzajemnie pożartować, jednocześnie zdając sobie sprawę jakie kto ma zadania i cele do wykonania podczas codziennej obsługi klienta.

Czy zauważyliście zmianę trendu w sprzedawanych modelach?

K: Tak. Do niedawna popularne były nagrobki bogate w łuki, falowane linie, ćwierćwałki oraz rzeźby. Natomiast moda się zmienia i coraz więcej klientów dostrzega i kupuje nowoczesne wykończenia. Proste kanty, wysokie tablice, paski pod płytami, łączenie dwóch kolorów w jednym modelu – czyli eleganckie formy i minimalizm. Zawsze staramy się być na bieżąco. Jest to również zasługa naszych klientów, którzy często dopytują się o nowinki. A my chcemy sprostać tym potrzebom, więc co chwilę wprowadzamy do sprzedaży modele, które dopiero debiutują na naszym rynku. Z lepszym bądź gorszym sukcesem finansowym, ale kto nie próbuje, ten nigdy się nie przekona.

To jakie plany na rok 2023?

T: Zdobywać świat! (śmiech) Na początek wprowadzamy tzw. „promocję miesiąca” – w każdym miesiącu będziemy proponować promocje cenowe na wybrane modele. Oprócz tego od każdych 10 tysięcy złotych wydanych u nas, klient otrzymuje bon na towar.

Ponadto cały czas poszukujemy innych wykończeń oraz kolorów. Do tej pory nie można było polecieć do Chin bez covidowych ograniczeń. Na szczęście mamy tam zaufanych partnerów, którzy nam pomagają. Za to pod koniec lutego jedziemy do Indii.

K: Jedyne czego możemy być pewni to zmiany. Świat bardzo przyspieszył w ostatnich latach. Ilość zmian na wielu płaszczyznach oraz nieprzewidywalność sprawiają, że musimy myśleć do przodu i zawsze mieć jakiś zapasowy plan. Najpierw pandemia, później wysokie ceny frachtu i na dokładkę wojna, czego skutkiem jest wysoki kurs dolara. To na pewno nie ułatwia prowadzenia firmy ani nam ani naszym klientom. Jeśli chodzi o ten rok, to możemy przewidywać tylko, że importowany towar prawdopodobnie będzie atrakcyjniejszy cenowo ze względu na obniżającą się cenę frachtu. Utrudnieniem dla naszej rodzimej produkcji (choć trzymamy za nią kciuki) mogą być wyższe ceny mediów.

Inne zagrożenia?

T: Naszą uwagę zwracają kolejne próby całkowitej likwidacji, bądź dalszego ograniczania, możliwości korzystania z gotówki. Pomijając nawet aspekt firmowy, to jest to zwykłe ograniczenie naszej wolności oraz niezależności. Powinniśmy mocno się temu trendowi przeciwstawić i nagłaśniać temat.

T&K: Korzystając z okazji, chcielibyśmy pozdrowić wszystkich naszych Klientów oraz cała branżę kamieniarską w Polsce. Zdrowia i sukcesów biznesowych w 2023 roku!

Z dłuta wzięte

Codzienność wielu Kolegów z naszej branży to piła, boczkarka, linka czy trak. Oczywiście dla równowagi: Merc, BMW, Volvo czy Infinity; potem Orlen, Lotos, Bank, telefon, telefon, telefon ; w domu: Żona, Dzieci, szkoła, działka, wakacje, raty... i tak ad mortem defecatam.

A przecież w naszej branży wszystko się wzięło od szlakownika, szpica, zębaka, brzeźniaka, gradziny, pucki, knypla czy ciosaka. Nazw jest dużo więcej, ale kto je dziś używa i pamięta? Kto – może poza odbijakiem – stosuje dłuta w codziennej praktyce? Fora internetowe pełne są wiadomości o piłach, tarczach, zębach, segmentach… Wszędzie diament, rzadziej korund, a stalmasa to dla wielu już tylko rdzawa magia przeszłości. Zdumiewające jest to, że wielu kamieniarzy lepiej zna się na samochodach, którymi jeżdżą, aniżeli na zawodzie, który uprawiają razem ze swoimi rodzinami i pracownikami.

Prawie nic nie ma na temat dłut, młotków pneumatycznych, sposobów ich używania i BHP pracy. Wiem. Są centra numeryczne, co zrobią wszystko i w każdej ilości. Tyle że to chwyt marketingowy dla wielu nuworyszy chcących błysnąć przed innym kamieniarzem swoim parkiem maszynowym. Rzeźbę czy dobrą kamieniarkę i tak musi wykonać człowiek – swoim okiem, ręką i dłutem – okryć ją swoim talentem. Maszyna jest jak ślepa kura. Nic sama nie widzi. Rzeźby spod maszyny są martwe, nieme i bezwartościowe. Nie budzą żadnych ludzkich emocji w odbiorcach, nawet te najdroższe, kosztujące tyle, co Bentley.

Wystarczy popatrzeć na pracownię Massimo Galleni, włoskiego mistrza rzeźby w marmurze, a w Polsce na: Michała Jackowskiego, Klaudię Matusiak, Jerzego Zyska, Łukasza Kuliga, Romana Jugo, Zbigniewa Zycha, Rafała Frankiewicza, Rafała Namiotę, pracownię kamieniarską Jacka Pawłowskiego czy pracownię Danaida Michała Misiaszka, by zachwycić się ich pracami. Są robione ręcznie, z pasją i nie powstają w dwu egzemplarzach w jeden dzień.

Wszystko zaczęło się od dłuta...

Można je kupić w wielu sklepach dla kamieniarzy. Ale to dłutka mało wyspecjalizowane. Najczęściej kupuje się tylko te do kucia liter, bo tylko litery jeszcze w wielu zakładach w kamieniu się kuje. Dłuta ręczne i dobre do kucia mają: Widuto, Wena-Prod (dawniej Kamyk) z Kielc, Marcin Gwarecki, Wena w Wieliczce, Weha, Bared w Piławie i sklepy strzegomskie.

Dominują dłuta o trzonku okrągłym, ale lepsze i poręczniejsze są te zrobione w sześciokąt lub zaokrąglony kwadrat. Dobre dłuta rzemieślniczej proweniencji ma Wena-Prod, bo są krótkie, mocne i świetnie leżą w dłoni. Dłuto nie może być za długie do kucia liter, bo jest niewygodne zwłaszcza w kuciu na cmentarzu. Krótkie łatwiej przyłożyć precyzyjnie do kamienia, łatwiej uderzyć, mniej się męczy ręka.

Bardzo ważna jest ostrość dłuta. W literaturze niemieckiej panuje przekonanie, że kąt wierzchołkowy dłuta do kamieni twardych powinien mieć 60°. Do marmuru: 55°. To dobry kąt, ale do łupania kamienia, a nie do jego cięcia. Litera przede wszystkim musi zostać zacięta i to ostro. Wtedy jej krawędź nie będzie się sypać. Ostre dłuto to efektywna i szybka praca, mniej wysiłku i lepszy efekt. Tępe – sami już wiecie…

Nie można zatem mieć jednego dłutka. Trzeba mieć je w zapasie i wszystkie ostre. I warto przy tym zmienić myślenie, że skoro dłutka są drogie, to zakupię ich mało. Zakup każdego narzędzia zawsze boli kieszeń, ale to jak z paliwem: muszę wlać, aby dojechać do celu, wrócić i żeby w baku jeszcze zostało na rano...

I warto zacząć się gimnastykować przed pracą i po jej zakończeniu, bo jak mówi chińskie przysłowie: gwarancją długiego życia i zdrowia są mocne nogi...

#RafałFrankiewicz #rafalfrankiewicz #zdlutawziete #zDłutaWzięte

Rozmowa przy kawie ze Zdzisławem Nowickim

„Jak to w życiu często bywa, w branży kamieniarskiej znalazłem się przypadkiem” – mówi Zdzisław Nowicki, właściciel firmy Syntetyk, sprzedający na polskim rynku chemię do kamienia firmy Tenax, narzędzia oraz oczyszczalnie i łupiarki.

Przypadkiem poznałem kamieniarza Grześka Stępnia. Znałem język włoski, a on wybierał się do Włoch, aby kupić materiały, więc poprosił mnie, abym pojechał z nim i pomógł mu w rozmowach. Takich wyjazdów było kilka, i wracając z jednego z nich Grzesiek zaproponował, abyśmy wstąpili do firmy Tenax – chciał kupić ich produkty: żywicę i kleje. Podczas rozmów w Tenaxie padła propozycja, abym został ich przedstawicielem w Polsce. Stwierdziłem, że się na tym nie znam i, mimo że obiecywali pomóc, nie zdecydowałem się. Po jakichś dwóch latach ponowili propozycję.

Nazwa Syntetyk pojawiła się w 1998 roku, później powrócił temat współpracy z Tenaxem. Na początek współpracy w 2001 roku przyjechał do Polski Francesco Tomasoni – manager odpowiedzialny za rynek polski – który jeździł ze mną do klientów. Ten objazd to było dla mnie przede wszystkim intensywne szkolenie – z produktów i sprzedaży.

Zmiany? Faktycznie, obserwując polskie kamieniarstwo przez ponad dwadzieścia lat widzę, że ta branża bardzo się zmieniła. Jak zaczynałem, to wszystko było w powijakach. Duże państwowe zakłady w czasie przemian padły i zostały tylko małe firmy rzemieślnicze, które nie miały ani kapitału, ani maszyn. To, co miały, to były często maszyny zbudowane samodzielnie albo stare maszyny sprowadzone z zagranicy. Kiedy jeździłem z Grześkiem Stępniem do Włoch, to poza zakupami kamienia szukaliśmy również możliwości zakupu podzespołów i części zamiennych do maszyn.

Braki kapitału były głównymi powodami trudności w handlu na naszym rynku. Jeden z naszych podstawowych produktów – impregnat Ager – kosztował wtedy około 80 000 lirów za 1 litr, czyli około 200 zł. W tym czasie ekspedientka w sklepie zarabiała ok. 600 zł. Zakup Agera był dla firm sporym wydatkiem. W tym okresie rynek był bardzo zależny od cen – była ona głównym elementem przy wyborze towaru przez klienta.

Dziś zmieniło się to bardzo. Aktualnie – przy wysokich kosztach energii, wysokich kosztach zatrudnienia – ważniejsza od ceny stała się jakość i szybkość pracy. Teraz kupując narzędzia na ciągi polerskie klient nie oczekuje najniższej ceny za narzędzie, tylko znacznego zwiększenia wydajności produkcji i uzyskania najwyższej jakości np. poleru.

Sami dość często nie zauważamy tych zmian, bo one nie następują gwałtownie. Dopiero rozmawiając z naszymi dostawcami, którzy przyjeżdżają raz na kilka lat, uświadamiamy sobie, jak ogromne zmiany dokonały się w polskim kamieniarstwie. Kiedy po kilku latach odwiedził Polskę Giuseppe Nicoletti – właściciel firmy MEC – był bardzo zaskoczony. Nawet w małych zakładach pojawiły się bardzo nowoczesne maszyny: nowa boczkarka, jakieś CNC, waterjet. Myślę, że w wielu przypadkach jesteśmy lepiej wyposażeni, niż zakłady w zachodnich krajach. Ciekawostką jest fakt, który odkryliśmy po badaniach rynku polskiego przeprowadzonych razem z firmą Tenax, że jesteśmy wyjątkowi w zakresie ilości obrabianych boczków w grubej płycie (ponad 4 cm). W odniesieniu do wielkości kraju mało gdzie na świecie obrabia się maszynowo takie ilości boczków. W Europie to nawet można mówić o wielkościach bezwzględnych.

Kiedy zaczynałem współpracę z Tenaxem, chemia do kamienia była w Polsce słabo znanym tematem. Zadanie wprowadzenia na rynek było trudne – poza naszymi produktami na rynku pojawiały się produkty Akemi i Chemstone z Ciechanowa. Żywicowanie czy impregnację znało tylko wąskie grono kamieniarzy, którzy odwiedzali targi zagraniczne. Rozesłaliśmy ogromne ilości próbek. Zanim chemia stała się popularna, minęło kilka lat.

Tenax jest firmą globalną działającą praktycznie na całym świecie. Przy okazji targów spotykam się z przedstawicielami firmy z różnych krajów. Na podstawie przeprowadzonych rozmów zauważam, że moda i pewne trendy rozwojowe powstają głównie w USA. Przykładowo moda na materiały niepolerowane, satynowane pojawiła się właśnie tam. Z naszej działki – koncepcja klejów w tubach wyciskanych z pistoletu też upowszechniła się najpierw tam. Parę lat temu, na jakimś spotkaniu, padało pytanie: „Ile tub sprzedajesz?” Wtedy odpowiedziałem: „No… Nic.” Musiało minąć kilka lat, zanim tuby dotarły i do nas. Teraz te wszystkie światowe trendy – dzięki Internetowi – upowszechniają się dużo szybciej, co powoduje przyspieszenie zmian.

Najlepszym napędem dla firmy są klienci. Jesteśmy z nimi w stałym kontakcie i to najczęściej oni są motorem działań. Tak było z drobnymi narzędziami, jak rzepy czy małe piły. Zapotrzebowanie i konkretne oczekiwania spowodowały, że zaczęliśmy je importować. A jednym z narzędzi, o które często nas pytano, były ręczne polerki. To wbrew pozorom nie jest proste urządzenie. Oczywiście można było sprowadzić jakieś maszynki, ale ponieważ zapotrzebowanie było spore, poszliśmy dalej – zamówiliśmy produkcję polerek pod własną marką.

Nikt nie produkuje takich urządzeń od początku do końca swoimi siłami. Dalekowschodni producenci korzystają z podzespołów kupowanych w innych firmach. I tu powstają różnice. Przykładowo jakiś element można kupić za 6 dolarów, ale można za 10, a nawet 20 dolarów. Znaleźliśmy zaufanego producenta i podpisaliśmy restrykcyjną umowę – polerki są produkowane na nasze zamówienie, według naszych wskazań, z komponentów, które sami zatwierdzamy.

Mamy dużo zwrotnych informacji z rynku, które przekazujemy producentowi, oczekując modyfikacji poprawiających urządzenie. Każdy kolejny model likwidował wady poprzedniego. Od jakiegoś czasu zamawiamy polerki bez przekładni i wrzeciona. Temontujemy w Polsce. Moglibyśmy oczywiście zlecić zrobienie przekładni i wrzecion według naszych pomysłów w Chinach, ale nie do końca chcemy się z producentem dzielić naszym know-how. Polerka Syntetyk ma podwójną przekładnię – zamówiliśmy formę wtryskową i ten zespół produkowany jest tylko dla nas. Sama forma kosztowała kilkanaście tysięcy dolarów. Jak widać, niektóre modyfikacje, chociaż czasem drobne i tanie, niosą ze sobą spore koszty.

Pytasz o zmiany pokoleniowe w firmach? Oczywiście że następują, to naturalne. I według mnie zwykle są to pozytywne zmiany. Młode pokolenie jest lepiej wykształcone, posługuje się nowymi technologiami i ma większą świadomość. Ich decyzje są częściej oparte na wiedzy, a gdzie wśród tych starszych dość często wszystko opierało się na intuicji. Są bardziej otwarci na nowości, znają języki i biegle posługują się komputerami.

Plany na przyszłość? Zawsze są, tyle, że na ich wprowadzanie brakuje czasu. Nie chcę jakoś bardzo rozbudowywać firmy – zostawię takie pomysły następcom. Choć radykalnych zmian nie planuję, to cały czas staramy się poprawiać to, co jest. Tak że będziemy dalej prowadzić ewolucję, aby lepiej dopasowywać się do potrzeb klientów, uwzględniając zmiany, jakie zachodzą u nich.

Szczegółowa Specyfikacja Techniczna okiem potencjalnego dostawcy

Szczegółowa Specyfikacja Techniczna (SST) powinna być zestawem dokładnych wytycznych przy części prac budowlanych. Standardowe SST bardzo często obarczone są błędami, które prowadzą do częstych sporów na budowach.

Prześledźmy dosyć typowy dokument SST – prezentację wymagań dla kostki brukowej z kamienia.

Przedmiot specyfikacji

„Przedmiotem niniejszej szczegółowej specyfikacji technicznej (SST) są wymagania dotyczące wykonania i odbioru robót związanych z wykonywaniem nawierzchni z kostki kamiennej regularnej 10 x 20 x 8 cm.”

Mamy tu wskazanie na kostkę kamienną o określonym wymiarze, bez opisania wyglądu elementu brukowego, jego barwy, sposobu obróbki powierzchni licowej, boków itd.

Przywołana norma

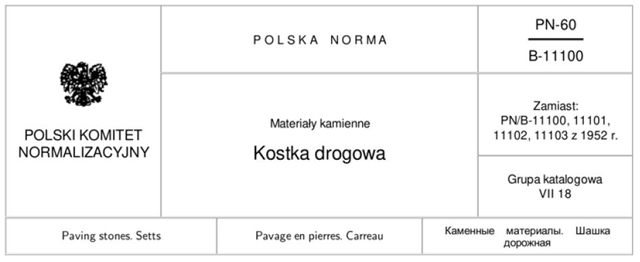

Standardowo jako dokument odniesienia zostaje podana wycofana w 2005 roku norma PN-B-11100:1960 „Materiały kamienne – Kostka drogowa”. Tworzy to niepotrzebną komplikację, ponieważ od kilkunastu lat w ocenie zgodności przy wprowadzaniu wyrobu do obrotu stosujemy normę zharmonizowaną, której stosowanie jest ułatwieniem – te same badania, te same wymagania w krajach UE ograniczają koszty wprowadzenia wyrobu.

Surowiec

„Surowcem do wyrobu kostki kamiennej są skały magmowe, osadowe i przeobrażone”, czyli w zasadzie wszystkie skały. Taki zapis, w tym brzmieniu, zezwala na zastosowanie kostki wykonanej z każdej skały, niezależnie od pochodzenia.

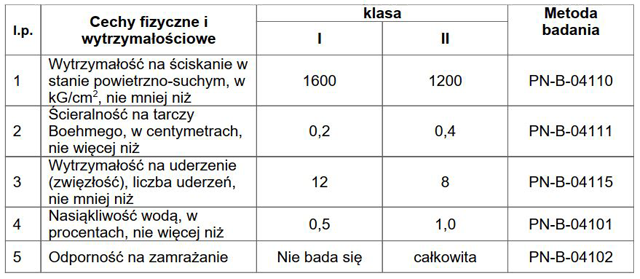

W dalszej części robi się jeszcze ciekawiej. Napotykamy na zapis, iż surowiec do produkcji kostki powinien spełniać wymagania wskazane w tabeli:

Projektujący bardzo sporadycznie wskazują w tym miejscu na wymaganą klasę wyrobu, czyli właściwości użytkowe nie są jednoznacznie określone. Kolejnym problemem jest wskazanie archiwalnych metod badań lub badań, których w oparciu o nowe normy nie są wykonywane (zwięzłość).

Porównanie obecnie wykonywanych badań z badaniami archiwalnymi nie jest często możliwe. Na przykład odporność na ścieranie obecnie wykonywane jest przy innej liczbie obrotów tarczy pod próbką. W inny sposób deklaruje się obecnie właściwości – na przykład teraz prezentuje się wyniki badań po statystycznych przeliczeniach jako spodziewana wartość niższa lub wyższa.

Ten fragment Specyfikacji jest w takiej postaci bezużyteczny.

Wymagania względem cech geometrycznych

Założono w zadaniu kostkę o wymiarze 10 x 20 x 8 cm. Wymiary te uznamy za wymiar nominalny, od którego będą obowiązywały odchylenia, które wskazano w poniższej tabeli.

Niestety ta tabela nie dotyczy kostki o wysokości 8 cm. Dodatkowo nie wskazano gatunku dla kostki. Prowadzi to do słusznego wniosku, że nie wskazano dopuszczalnych odchyleń. Jakie zatem przyjąć? Na to specyfikacja nie odpowiada.

Podsumowanie

Omówiona specyfikacja jest dokumentem stale kopiowanym i powielanym w dokumentacjach. Moim zdaniem „autorzy” takich dokumentów nie wysilają się nawet nad przeczytaniem SST. Szkoda, ponieważ utrudnia to jednoznaczne określenie wyrobu i prowadzi do przeinaczenia całego projektu. Zachęcam osoby projektujące, by przy każdej okazji kontaktowały się z ośrodkami branżowymi (Polski Związek Kamieniarstwa; Rada ds. Kamieniarstwa) w celu weryfikacji i pomocy przy tworzeniu SST.

Michał Firlej jest doradcą w zakresie oznakowania CE,

biegłym sądowym z zakresu kamieniarstwa,

rzeczoznawcą ds. jakości produktów lub usług

przy Dolnośląskim IIH oraz Biegłym Skarbowym.

Kontakt do autora: firlej@stoneconsulting.pl

tel. 695 164 288

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły