Artykuły

Dlaczego tak?

Tym razem Berlin. Przez lata odbudowywany. Na każdym kroku duże inwestycje z niebagatelnym udziałem kamieniarstwa. W tym bardzo dużo prac wykonanych przez polskie firmy kamieniarskie.

W ostatnim czasie, niestety, zaczęły dochodzić wiadomości, że jakość wyrobów z Polski jest zła. Wskazywane są konkretne obiekty. Jak ten na zdjęciach: Dworzec Główny DB w Berlinie – jakby nie patrzeć, dość reprezentacyjne miejsce.

Do zabudowania były elementy blokowe – stosunkowo prosta robota, wystarczyłoby tylko trochę staranności i kultury kamieniarskiej. Ale chyba ktoś zapomniał, że granit nie jest odporny na wykruszenia i wymaga dbałości o krawędzie. A jeżeli już dojdzie do jakiegoś nieszczęśliwego przypadku, to klejenie winno odbyć się z takim skutkiem, by było „prawie” niezauważalne.

Wydawać by się też mogło, że wycięcie elementu do kąta prostego jest najzwyklejszą czynnością kamieniarską. Że trudniej jest przyciąć element o płaszczyznach ustawionych pod innym, niż 90 stopni, kątem. Zdjęcia jednak temu przeczą. Można zastanawiać się, czy to znowu dotrzymanie kryterium najniższej ceny odbyło się kosztem jakości, czy jakość nie nadążyła za ceną.

I znowu straciła cała branża kamieniarska, bo na dobrą opinię pracuje się latami, a złą zyskuje w jednej chwili. A pytanie „dlaczego tak?” samo pcha się na usta.

Znajomość norm to nie wszystko

Dostęp do norm i umiejętność ich czytania to nie wszystko

– równie ważne jest doświadczenie i znajomość badanego materiału.

W poprzednim numerze Kuriera Kamieniarskiego pisałem o pewnym błędzie, który się wkradł do polskiego wydania normy związanej z wykonywaniem badania wytrzymałości na zginanie. Życie napisało ciąg dalszy tej historii.

Zupełnym przypadkiem od momentu ukazania się poprzedniego numeru Kuriera zgłosiło się do mnie niezależnie dwóch przedsiębiorców z podobnym problemem: ich wyroby, po ułożeniu, uległy zniszczeniu. Jest jeszcze jeden punkt łączący te dwie sprawy – w obu przypadkach inwestor poprosił o sprawdzenie wytrzymałości na zginanie kontrowersyjnego wyrobu w laboratorium posiadającym maszynę wytrzymałościową.

Jeżeli na budowie coś ulegnie zniszczeniu, to oczywiście trzeba znaleźć winnego. Najłatwiej winę złożyć na barki ostatniego ogniwa – producenta wyrobu. Pierwszym krokiem do znalezienia „haka” na kamieniarza będzie oczywiście zbadanie właściwości kamienia. Ze względu na rodzaj wyrobu postanowiono sprawdzić wytrzymałość na zginanie i porównać jej wartość z zadeklarowaną przez producenta. Obydwa przypadki są bliźniaczo podobne i bardzo ciekawe. Zobaczmy jak wyglądało badanie i do czego doprowadziło.

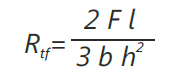

Badanie wyrobu zlecono w laboratorium posiadającym odpowiedni sprzęt, ale z kamieniem naturalnym miało niewiele do czynienia. Laborant zakupił najnowsze wydanie normy: EN 12372 „Metody badań kamienia naturalnego – Oznaczanie wytrzymałości na zginanie pod działaniem siły skupionej”, uruchomił maszynę do badań wytrzymałościowych i przystapił do wykonania badania. Przypomnijmy, że w wymienionym wydaniu norm został podany wzór do obliczenia wartości tej właściwości, który prezentuje się następująco:

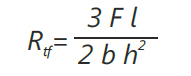

Z kolei w normie oryginalnej widnieje inny wzór:

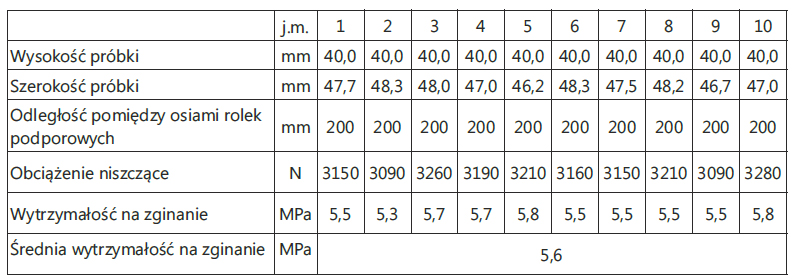

Laborant oczywiście pomyłki w normie nie był w stanie zauważyć, gdyż była to dla niego prawdopodobnie całkowicie nowa dziedzina. W trakcie badania postępował zgodnie z wytycznymi – niestety błędnymi. Oczom inwestora się ukazała tabela z pomiarami i wynikami badań granitu.

Laboranta nie zdziwiły tak niskie wyniki badania dla granitu strzegomskiego, gdyż prawdopodobnie nigdy z tym materiałem nie pracował. Dla inwestora natomiast niski wynik badania był na rękę – dostał do ręki miażdżący argument w negocjacjach z dostawcą wyrobu.

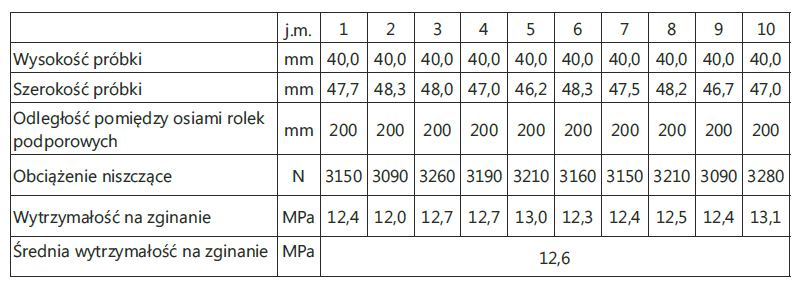

Przeliczmy jednak powyższe dane zgodnie z prawidłowym wzorem, który znajduje się w oryginalnym wydaniu normy.

Tabela będzie wyglądała następująco:

Uzyskany w tym badaniu poziom wytrzymałości na zginanie jest zadowalający dla granitu do większości zastosowań. Niestety, laborant wykonujący badanie najwyraźniej pracował pierwszy raz z kamieniem naturalnym i nie zaskoczyły go tak niskie wyniki obliczeń. Na szczęście udało się znaleźć przyczynę wystąpienia tak zaskakująco niskiego wyniku badania i obie sprawy miały pozytywny finał dla naszych kamieniarzy.

Obecnie w Polskim Komitecie Normalizacyjnym trwają prace nad naprawieniem tej sytuacji. Mam nadzieję, że w niedługim czasie zostanie opublikowana stosowna poprawka do polskiej wersji tej normy.

#michalfirlej

Europejskie Centrum Edukacji Geologicznej

Znalezienie pracownika do pracy w naszej branży posiadającego specjalistyczną wiedzę nie jest łatwe. Jedną z poszukiwanych specjalności jest geologia.

I choć większość praktyków kamieniarstwa bez zastanowienia wskaże kopalnie jako segment rynku potrzebujący geologów, to nie tylko kopalnie ich potrzebują. Gdyby w naszych firmach pracowali geolodzy, zapewne mniej byłoby nieporozumień związanych z zabudowywaniem materiałów nieodpowiednich dla określonych inwestycji i rzadziej zdarzałyby się oczywiste błędy w obróbce konkretnych elementów.

Staramy się śledzić na bieżąco wszelkie działania związane z kształceniem przyszłych branżystów. Z tego powodu od jesieni ubiegłego roku obserwujemy postępy budowy Europejskiego Centrum Edukacji Geologicznej, o czym wspominaliśmy w poprzednich numerach Kuriera. Centrum zostało ukończone, pierwsi studenci rozpoczęli w nim praktyki, więc prezentujemy je szerzej.

Pomysłodawcą i inwestorem tego projektu jest Uniwersytet Warszawski. ECEG wybudowano przy wsparciu środków unijnych w miejscu nieczynnego kamieniołomu na górze Rzepka pod Chęcinami (k/Kielc) za kwotę około 30 mln złotych (z czego 26 mln zł to dofinansowanie unijne). Cały projekt jest jednak droższy, gdyż wyposażenie, promocja i obsługa projektu pochłonęła około

4 mln zł.

Obiekt składa się z pięciu budynków – 2 z nich to budynki studenckie z dwuosobowymi pokojami oraz miejscami do pracy w grupach. Trzeci budynek – z salą klubową – przeznaczony jest dla kadry. Kompleks uzupełniają: budynek laboratoryjny oraz budynek główny z aulą, stołówką oraz foyer, w którym znajduje się recepcja. Powierzchnia całkowita obiektu to 6.500 m2.

Budynek główny wyróżnia przeszklona fasada z widokiem na ścianę starego kamieniołomu. Z drugiej strony budynku przeszklone ściany stołówki zapewniają przepiękny widok na okolicę.

Warto zauważyć, że budynki doskonale komponują się z otoczeniem. Jest to efekt kilku prostych zabiegów. Elewacje obłożone są nieregularnymi kawałkami kamienia miejscowego oraz pochodzącego z Bolechowic.

Większe kamienie podczas robót były przecinane, aby uzyskać grubość nie większą niż 12 cm. Elewacja, o łącznej powierzchni 3.500 m2, poza walorami estetycznymi, ma pokazywać również uwarstwienie skał. Dachy pokrywa murawa kserotermiczna. Również otoczenie budynków obsadzone jest ciepłolubnymi trawami. Sielskiego obrazu dopełniają posadzone wokół brzozy.

W auli mieszczącej 240 osób, która jest największym pomieszczeniem kompleksu, wykorzystano skałę jako element konstrukcyjny ścian. Takie rozwiązanie jest unikatowym w Europie – podobne wykorzystanie skalnego terenu istnieje tylko w jednym z kościołów w Finlandii. Zresztą ten element obiektu w realizacji okazał się niezwykle trudny. Według badań geologicznych miała to być lita skała, a w rzeczywistości podłoże okazało się rumoszem skalnym.

Ze względu na wyposażenie, wyróżnia się budynek laboratoryjny. Ma między innymi salę przygotowywania próbek, która została wyizolo- wana akustycznie, oraz laboratorium mikro- skopowe wyposażone w 60-calowy ekran telewizyjny, który zapewnia obraz lepszy niż projektory. Sale dydaktyczna oraz seminaryjna zostały tak przygotowane, aby mogły być dzielone i aranżowane według aktualnych potrzeb. Wszystkie budynki są połączone przeszklonym łącznikiem.

Na zewnątrz budynków stworzono oczka wodne, a wydobyte w trakcie prac głazy pozostawione zostały na terenie i służą jako siedziska. Zbudowano też małe boisko, którego widownię zbudowano również z wykorzystaniem wydobytych podczas budowy kamieni.

ECEG wzbudza zainteresowanie. Odwiedza go wiele osób, nie tylko architektów i zaintereso- wanych naukowców, ale też ludzi zwiedzających znajdujący się w pobliżu zamek w Chęcinach.

Pierwsi studenci – 96 osób – już zagościli w ECEG wraz z dziesięcioma osobami kadry. Wszyscy są zachwyceni warunkami jakie zastali.

Oficjalne otwarcie Centrum nastąpi jesienią – po usunięciu drobnych usterek, w wychwyceniu których pomagają pierwsi goście.

Obiekt jest wspaniały. W niespotykanym otoczeniu zapewnia doskonałe warunki do pracy i wypoczynku. Miejmy nadzieję, że dzięki temu mury uczelni opuszczać będą kolejni, jeszcze lepiej wykształceni, geolodzy. A pobyt w sąsiedztwie kamieni skłoni ich do specjalizowania się właśnie w dziedzinach poszukiwanych w kamieniarstwie.

Kuzik K150 – łupiarka do zadań specjalnych (spnsorowany)

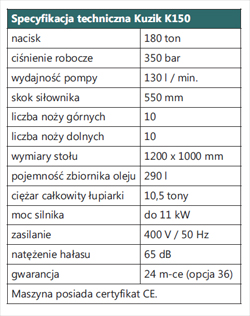

Kompletna łupiarka Kuzik K150 waży 17,5 tony – to masa, która mówi sama za siebie: ta maszyna poradzi sobie w każdych warunkach i wytrzyma pracę z każdym, nawet najtwardszym, kamieniem. Konstrukcja szkieletu maszyny jest wynikiem wieloletnich prac projektowych inżynierów firmy Kuzik, ogromnego doświadczenia w budowie takich maszyn i niezliczonych testów przeprowadzanych w najróżniejszych warunkach. Firma Kuzik gwarantuje, że łupiarki serii K wytrzymają wszystko!

Maszyny serii KUZIK K150 przeznaczone są do produkcji formaka, kamienia budowlanego oraz innych elementów kamiennych o dużych gabarytach. Dzięki solidnej konstrukcji i 180 tonach nacisku głowicy na materiał, urządzenie poradzi sobie z każdym rodzajem kamienia naturalnego. Doskonała precyzja cięcia zapewnia wysoką jakość produktu końcowego bez względu na stopień twardości przerabianego materiału.

Sercem maszyny jest pompa o zmiennej wydajności, umożliwiająca zastosowanie napędów o mniejszej mocy. W rezultacie obniża to pobór energii i ogranicza hałas podczas pracy.

Dodatkową zaletą K150 jest możliwość wymiany głowicy bez zmian konstrukcyjnych maszyny. Po prostu: zdejmuje się jedną głowicę i zakłada inną. Łupiarka jest dostarczana z głowicą roboczą 500 mm. Ale może być dostarczona również z drugą głowicą 600 mm – z takim wyposażeniem K150 zastąpi łupiarki bramowe w produkcji kostki rzędowej, oporników i krawężników.

Łupiarki Kuzik są dostarczane do klienta gotowe do pracy, z pełnym wyposażeniem, bez ukrytych dopłat. Nie ma też potrzeby wykonywania tzw. „przeglądu zerowego” – maszyny są uruchamiane oraz docierane u producenta, później wymieniany jest olej i dopiero po takich procedurach łupiarka jest dostarczana do klienta. Łupiarki są instalowane i uruchamiane na koszt producenta. Również szkolenie z obsługi jest bezpłatne.

Integralnymi częściami łupiarki K150 są automatyczny stół podawczy i manipulator hydrauliczny o udźwigu min. 500 kg – oczywiście bez dopłat.

Niewątpliwym udogodnieniem jest syme- tryczność maszyny. Oznacza to, że stół podawczy oraz manipulator hydrauliczny mogą być zainstalowane z prawej lub z lewej strony. Maszyny mają też udogodnienia transportowe – uszy do montażu przy pomocy dźwigu oraz uchwyty do transportu widlakiem.

Łupiarki Kuzik posiadają 24-miesięczną gwarancję, z opcją przedłużenia do 36 miesięcy. Warto też pamiętać, że podzespoły użyte do budowy urządzeń marki Kuzik mają zamienniki dostępne na całym świecie.

Nowy trak wielolinowy firmy PELLEGRINI typu DECAWIRE

W najbliższym czasie firma Pellegrini wprowadza na rynek swoją najnowszą maszynę – trak dziesięciolinowy typu DECAWIRE. Pierwsza maszyna jest instalowana w Portugalii, następna będzie zaś prezentowana na nadchodzących targach MARMOMACC w Weronie.

Główna konstrukcja mechaniczna tej maszyny jest zbliżona do sprawdzonych już rozwiązań traków Pentawire i Polywire – solidne słupy pionowe z precyzyjnymi prowadnicami i śrubami pociągowymi chronionymi osłonami harmonijkowymi. Po stronie napędowej maszyny znajduje się bęben z lekkiego stopu z rowkami na liny, naciętymi co1 cm.

Bęben ma dużą średnicę – 235 cm – i jest napędzany silnikiem 45 kW. Natomiast po stronie napinającej znajduje się 10 oddzielnych kół o średnicy 200 cm każde. Długość wału umożliwia cięcie nawet grubych płyt przy użyciu wszystkich 10 lin – maksymalnie do 10 centymetrów. Podobnie jak w poprzednich maszynach, liny są napinane poprzez opatentowany system Multipull elektryczno - hydrauliczny. Dzięki temu naprężenie każdej liny jest jednakowe i stabilne w czasie pracy.

Natomiast znaczącą nowością jest system zmiany rozstawu kół napinających, czyli ustalania grubości ciętych płyt. Koła napinające są przesuwane wzdłuż wału, zaś ich rozstaw można regulować przekładając odpowiednie przekładki dystansowe, przy czym mają one specjalny kształt tak, że do tej regulacji nie ma potrzeby zdejmowania poszczególnych kół z wału. Po prostu luzuje się nakrętkę mocującą pakiet kół, przesuwa ręcznie odpowiednie koła napinające, wkłada przekładki o wymaganej szerokości i ponownie skręca koła. Rozwiązanie to zapewnia dużą szybkość zmiany grubości ciętych elementów oraz bezawaryjność pracy – jest bowiem mniej skomplikowane od mechanicznych lub elektrycznych układów zmiany rozstawu kół, które wymagały utrzymania dużej czystości całego układu i częstych konserwacji.

Nowością jest także zastosowanie dużego bębna prowadzącego liny po stronie napinania.

Bęben ma średnicę 80 cm i rowki co 1 cm. Stabilizuje on pracę lin i zapewnia większą precyzję cięcia płyt – nawet przy zużytych okładzinach na kołach napinających lub łożyskach kół.

Wymiary traka są dobrane tak, że możliwe jest cięcie na nich również dużych bloków. Nie ma kłopotu z przecięciem nawet bloków o szerokości do 3,5 m oraz wysokości do 2,1 m. Długość każdej liny diamentowej wynosi 24 m.

Maszyna Pellegrini DECAWIRE wydaje się być bardzo ciekawą propozycją na rynku polskim, gdyż umożliwia dużą wydajność cięcia (10 lin w pracy), nawet przy cięciu grubych (do 10 cm) płyt, które to są najbardziej popularne u nas.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły