Z branży

Stale być na czasie

Jerzy Rojek (z prawej) i Daniel Raczyło

O firmie Rodlew QMD opowiada Jerzy Rojek

Kiedy zaczynałem działalność w 1979 roku, świat był inny. Potem wiele się działo – zmieniał się nasz kraj i my też musieliśmy się zmieniać. Zmiany były wyjątkowo głębokie, bo do światowego rozwoju dochodziło nasze polskie doganianie Zachodu.

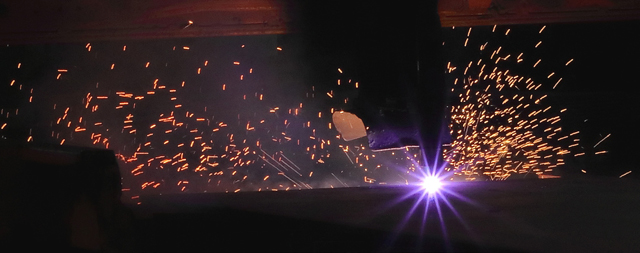

Nadeszły czasy ogromnych zmian w technologii. Trudno było konkurować z Włochami, którzy bardzo szybko wdrażali nowe rozwiązania technologiczne. My też cały czas rozwijamy się od technologicznej strony, ale nie poszliśmy w kierunku kopiarek i automatów na każdym stanowisku. Nasze produkty są wykonywane przez maszyny, ale na pewnym etapie produkcji każdy przechodzi przez ręczny etap. I oprócz tej iskry, którą może przekazać tylko ręka ludzka, jest to również dodatkowa kontrola jakości, o którą dbamy bardzo mocno w Rodlew QMD.

Na tym początkowym etapie rozwoju, chcąc dogonić świat, trzeba było pracować bardzo ciężko. Ja nie wiem, jak my to przetrwaliśmy? Pracowaliśmy po kilkanaście godzin dziennie. Nawet całkiem niedawno – jak wspomina mój zięć Daniel, obecnie jeden z filarów firmy – były takie momenty, że przez 3 dni nie spał, bo trzeba było dokończyć realizację zamówienia. Na szczęście te czasy to już tylko wspomnienie. Teraz firma jest poukładana tak, że każdy – zarówno my jak i pracownicy – ma normalny tryb pracy oraz czas na wypoczynek i czas dla rodziny.

Rozwój to nie tylko technologia. Zmieniały się również systemy sprzedaży i promocji.

Zaczęliśmy w pewnym momencie wydawać katalog, aby każdy klient mógł wybierać produkty na podstawie zdjęcia w katalogu. Katalog powstaje do dziś – nowe wersje ukazują się raz na kilka lat. Co roku drukujemy wkładkę do katalogu. A jak kończy się zapas katalogów, to przygotowujemy nowy, uzupełniając go o ostatnie wkładki i dodając nowości. I znów nam starcza na 3-4 lata – oczywiście z uzupełnieniami w postaci wkładek.

Ogromną zmianą było wejście firmy w sprzedaż internetową. Zaczęliśmy 7 lat temu i to był ogromny postęp. Oferta w sieci stale się rozwija, łatwiej i szybciej można dodawać nowe produkty. Klienci coraz częściej doceniają to, że zamówienie mogą złożyć przez Internet z dowolnego miejsca, gdzie akurat się znajdują.

Taki rozwój musiał w pewnym momencie spowodować sformalizowanie procesu zamawiania. Sprzedajemy dużo, większość w trybie dostaw kurierskich, więc to konieczność, żeby nie było pomyłek czy niedomówień. Starsi klienci mają czasem o to pretensje, ale inaczej się nie da. Część z nich woli nadal zamawiać telefonicznie i jest u nas osoba za to odpowiedzialna. Czasami pojawiały się problemy polegające na tym, że klient twierdził, iż co innego zamawiał, a co innego dostał. Albo że paczka nie zwierała tego, co jest wymienione na fakturze. Do naszego systemu musieliśmy wprowadzić dodatkowe „bezpieczniki”. Rozmowy są nagrywane, a każda paczka przed wysłaniem jest fotografowana. Teraz można w każdym momencie wylegitymować się przed klientem, że działamy bardzo sumiennie i można na nas polegać.

Moją dewizą było prowadzenie firmy z poszanowaniem ludzi i prawa. Teraz, z powodu pandemii, podjęliśmy szereg działań, aby ludzie czuli się bezpieczni. Firma była ozonowana, na nasz koszt robiliśmy pracownikom badania. Chociaż były takie możliwości prawne, nawet nie pomyśleliśmy o obniżaniu pensji, nikogo nie zwolniliśmy. Ludzie muszą się czuć bezpiecznie i komfortowo – tylko wtedy możliwy jest sukces. W firmie wszyscy pracownicy mają normalne i przejrzyste umowy o pracę. Płace – te na papierze i te, które otrzymuje pracownik – to te same kwoty. Płacimy sumiennie wszystkie należne podatki.

Nie wszyscy to rozumieją. Codziennie słuchamy zarzutów, że jesteśmy drożsi niż inni dostawcy. Ale mało kto zauważa, że zbyt wielu tanich dostawców sprzedaje swoje produkty bez rachunku. Nie odprowadzając podatków można zaniżać ceny.

Nadal też wielu wytwórców nas podrabia. Czasem na bezczelnego: biorą nasz katalog, pokazują klientowi i sprzedają wykonane przez siebie podróbki twierdząc, że to Rodlew. Coraz więcej kamieniarzy jest świadomych, że kupując podróbki, ryzykują. Owszem, narzekają na ceny, ale równocześnie doceniają, że jesteśmy na rynku od 40 lat, mamy odpowiednie procedury na wypadek reklamacji, a przede wszystkim, że jakość naszych produktów nigdy nie zawodzi.

Chcąc nadążać za konkurencją, trzeba cały czas tworzyć nowe produkty. Być krok przed konkurencją. Ale to nie może być tak, że sobie coś wymyślimy i to od razu realizujemy. To musi być miejsce, to muszą być pieniądze, to muszą być oczekiwania klientów. Wreszcie to muszą być narzędzia, które damy pracownikom, i wiedza technologiczna, którą będziemy od pracowników egzekwować.

Pewnie kolejne lata przyniosą wiele zmian. Cieszę się, że są ze mną moje dzieci – córki Anna i Aleksandra oraz zięć Daniel. To oni teraz muszą rozwijać dalej firmę, wdrażać kolejne nowości. Jestem dumny, że przejęli moje zasady związane z podejściem do pracowników, uczciwością rozliczeń i zdrowym podejściu do biznesu.

Moja rola, jako nestora firmy, zaczyna się ograniczać do doglądania ogólnego kierunku, w jakim zmierza firma. To, co my wypracowaliśmy, oni już zaczęli udoskonalać dopasowując do obecnej rzeczywistości. I to jest zupełnie naturalne. Bo ludzie z mojego pokolenia wchodzą już w strefę komfortu i nie dążą tak mocno do rozwoju.

Mam swoje lata i wiem, że łatwo w tym wieku „skapcieć”. Jakbym nic nie robił, to pewnie by tak było. Ale ja muszę też jakoś się realizować, muszę ciągle coś robić. Lubię projektować nowe rzeczy, chcę wszystkiego doglądać. Młodzi namawiali mnie, żebym trochę zwolnił, więcej czasu poświęcał na odpoczynek i dał szanse rozwijać się firmie pod ich skrzydłami. W końcu znaleźliśmy złoty środek – kupiłem kampera, który stał się moim mobilnym biurem. Przekonałem się, że podróże nim dają oderwanie od codzienności, a z drugiej strony świat poszedł tak do przodu, że nawet będąc daleko, mogę być na bieżąco. W kamperze mam podgląd wizyjny na firmę, na każde stanowisko. Wiem, co się w firmie dzieje. Młodzi są na miejscu – kiedy trzeba, to rozmawiamy przez telefon. Nadal czuję się ważnym elementem firmy.

W zeszłym roku firmie stuknęło 40 lat. Z perspektywy tego czasu mogę powiedzieć, że doświadczenie jest ważne, ale w życiu trzeba mieć też odrobinę szczęścia.

Totolotek, czyli szansa na pyszne jajko

Do realizacji wielu planów i marzeń często potrzebna jest spora gotówka – na tyle spora, że nieosiągalna

w stosunku do naszych możliwości. Dlatego co jakiś czas chcemy dać sobie szansę i wchodzimy do punktu,

w którym za drobną opłatą z takiej szansy można skorzystać i wygrać jakąś okrągłą sumkę.

Niby wszyscy zdają sobie sprawę, że wygrana jest bardzo mało prawdopodobna. Według rachunku prawdopodobieństwa „szóstka” w Lotto ma szansę 1 na 13 983 816, a wygrana w Eurojackpot – 1 do 95 344 200. Ale i tak nabywamy kupon licząc na szczęśliwy los lub swoje „magiczne” liczby.

Kiedyś przeczytałem niezły wywód na temat wielkich liczb jednego ze znanych filozofów. Wynikało z niego, że mamy spory problem z ogarnięciem umysłem i uświadomieniem sobie wielkich liczb.

Jak to? Przecież każdy wie, co to za liczba 14 milionów. Tak? To sprawdźmy, pobudzając nieco wyobraźnię. Powierzchnia klasycznego pudełka zawierającego 10 jaj zajmuje powierzchnię 0,032 m2. Z tego wynika, że układając na ziemi 14 milionów jaj w pudełkach potrzebujemy 4,3 hektara. To mniej więcej 58 boisk piłkarskich. Teraz wyobraźmy sobie, że wśród tych jaj jest tylko jedno dobre, reszta zepsuta – a my mamy ochotę na pyszne jajko na miękko.

No to wybierajmy!

Nieustannie zadziwiają mnie decyzje inwestycyjne w naszych zakładach kamieniarskich. Tych mniejszych, działających lokalnie, na małym i niezbyt bogatym terenie. Zwłaszcza niestarających się o znaczne poszerzenie swojego rynku. W hali stoi gotowa do pracy wielolinka, szybka polerka i boczkarka oraz wieloosiowe CNC. Nasuwa się pytanie: ciekawe, ilu mieszkańców powiatu zamówi produkty wymagające zaawansowanej obróbki?

Powiat to zwykle kilkadziesiąt tysięcy mieszkańców, z których potrzeby inwestycyjne statystycznie ma około 10 procent. Zakładając powiat, w którym mieszka 100 tysięcy ludzi, to inwestycje indywidualne dotyczą 10 tysięcy mieszkańców. Kamień, jako materiał w inwestycjach ma udział nieprzekraczający 1%. Zatem w takim powiecie kamień może być interesujący dla 100 inwestorów. I to są dane optymistyczne. Zwykle mamy konkurencję. Więc nawet, jeśli mamy w powiecie mocną pozycję, to można przyjąć, że w naszym zakładzie w ciągu roku pojawi się 30 zleceń. Część z tego to będą drobne roboty.

A nagrobki? Sytuacja też nie jest rewelacyjna. Umieralność w Polsce to według danych statystycznych 0,38%. Więc w naszym przykładowym powiecie umiera 380 osób rocznie. W tym segmencie jednak zwykle jest spora konkurencja.

Gdzie zatem znaleźć zajęcie dla naszego CNC, szybkiej polerki i boczkarki? Jedyna droga to inwestowanie w rozwój marketingu i rozszerzanie terytorialne działalności. I to zanim dokonamy zakupu nowych maszyn.

Bez przygotowania systemu sprzedaży i odpowiedniej wielkości rynku, na którym działamy, kupno wydajnych maszyn to trochę jak zakup kuponu lotto. W obu przypadkach szansa na wygraną jest podobna.Tyle, że kupno maszyn to nie wydatek kilku złotych.Prawdopodobieństwo sukcesu wzrasta, gdy jesteśmy świadomi możliwości, jakie oferuje rynek, na którym działamy, a rozwój firmy planujemy wraz z rozwojem zasięgu działania.

Zanim kupicie nowe wysokowydajne maszyny, wyobraźcie sobie obrazek – ponad 4 hektary zepsutych jaj i tylko jedno dobre.

Smacznego!.

W związku z... rokiem 2020

Minęły tysiąclecia, od kiedy jeden człowiek zapłacił drugiemu za to, że ten zrobił mu coś z kamienia. Od tego czasu znajomość właściwości skał, technologii obróbki, doboru narzędzi, metod montażu zaczęła się rozwijać i kształtować dość elitarną grupę zawodową kamieniarzy. Grupa ta szybko uznała, że wiedza i umiejętności są unikatowe i pożądane, dlatego wiedzę trzeba podnosić i chronić, a umiejętności ćwiczyć i rozwijać. Na straży pilnowania tego porządku stawali najstarsi, najbardziej doświadczeni Mistrzowie. Z czasem wykształciły się Rady Starszych, a w końcu (istniejące do dzisiaj) Cechy.

Choć koniec XX wieku przyniósł uwolnienie wielu zawodów i marginalizację znaczenia organizacji cechowych, to do listy odwiecznych zadań, którymi się zajmowały, zaczęły dochodzić kolejne. O ile wcześniej Cechy pilnowały głównie, by pretendenci do zawodu przeszli odpowiednią ścieżkę szkoleniową, a do prowadzenia działalności dopuszczano tylko tych, którzy wykażą się umiejętnościami i doświadczeniem, to w ostatnich dziesięcioleciach zaczęło to działać zupełnie inaczej. Przemyślany i wszechstronny system kształcenia zastąpiło samokształcenie, a kwestia profesjonalizmu zakładających działalność kamieniarską miała być regulowana przez rynek.

Braki i wady takiego liberalnego systemu dość szybko zostały dostrzeżone i były jedną z przyczyn powołania Związku Pracodawców Branży Kamieniarskiej, który właśnie obchodzi swoje XX-lecie. Choć przez dwa dziesięciolecia działalności organizacji tej nie udało się nabrać pełnego rozpędu, to tym, którzy ją przez ten czas, wbrew wielu przeszkodom tworzyli, należy się ogromny szacunek.

Było ich naprawdę wielu, ale wymienię w tym momencie tylko dwie osoby: ś.p. Panią Bożenę Modlińską, która pioniersko kierowała pracą Zarządu w pierwszych latach istnienia Związku oraz Honorowego Prezesa Pana Stanisław Sitarza, który wybrany był na funkcję Prezesa Zarządu ZPBK w roku 2008. Wymieniam byłych Prezesów, ale pamiętać trzeba o dziesiątkach, a nawet setkach innych osób, które poświęcały (i często robią to nadal) swój czas i kapitał, by tworzyć naszą organizację. Zaczynając od Założycieli, wszystkich Członków Zwyczajnych, Wspierających i Honorowych, wśród których co cztery lata pojawiali się Ci, którzy brali na siebie ciężar i odpowiedzialność funkcji wynikających z udziału we Władzach Związku (oprócz Zarządu są to Komisja Rewizyjna i Arbitraż Koleżeński), a kończąc na życzliwie nas wspierających przedstawicielach władz, uczelni technicznych, organizatorów targów, prasy oraz pokrewnych stowarzyszeń i organizacji z Polski i Europy.

2020 to rok wielu zmian w naszej organizacji. Niedawno uprawomocniła się zmiana statutu, a przy tej okazji zmiana nazwy na Polski Związek Kamieniarstwa. Wraz z nową nazwą w tym roku pojawi się również, od dawna przez wielu oczekiwany, nowy logotyp. Luzowanie zakazów związanych z pandemią koronawirusa pozwala mieć nadzieję, że po wakacjach będzie mógł się odbyć zjazd, podczas którego wybrany zostanie nowy Zarząd na kadencję 2020-2024. W tym miejscu zachęcam wszystkich Członków PZK do aktywnego udziału w wyborach – to znaczy zarówno do zgłaszania kandydatów, jak i głosowania na nich.

A czym będzie się zajmował Polski Związek Kamieniarstwa w trzeciej dekadzie działalności? W dużej mierze tym, co dotychczas, ale nie zabraknie na pewno nowych wyzwań. Tak pokrótce:

- integracja branży kamieniarskiej,

- wzajemna pomoc w rozwiązywaniu problemów,

- szkolnictwo i szkolenia (wsparcie merytoryczne i organizacyjne dla szkół, uczelni i ośrodków szkoleniowych; organizacja szkoleń),

- egzaminy czeladnicze i mistrzowskie,

- promocja kamienia i kamieniarstwa,

- tworzenie grup interesów,

- reprezentacja Członków Związku w Polsce i za granicą (kontakty z innymi organizacjami, władzami, uczelniami itp.),

- normalizacja,

- wsparcie w zakresie prawa (w tym prawa autorskie, prawo pracy).

Z bardziej szczegółowych tematów bieżących to lobbing w sprawie odroczenia terminu wprowadzenia podwyższonych norm dotyczących izolacyjności budynków (elewacje kamienne bardzo na wprowadzeniu tych norm ucierpią), wypracowanie sposobu reagowania na nieprawdziwe informacje handlowe dotyczące zrównywania substytutów z materiałami naturalnymi (nazewnictwo, pochodzenie itp.) czy kontynuacja prac ze stroną rządową w kontekście perspektyw wsparcia rozwoju branży.

Tradycyjnie zachęcam wszystkich, którzy dotychczas z boku przyglądają się działaniom PZK, by dołączali do nas. Im liczniejsi będziemy, tym będziemy skuteczniejsi.

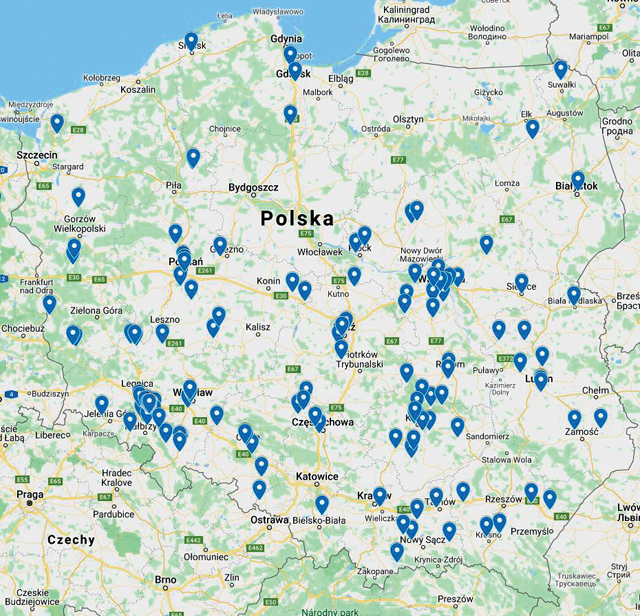

Mapa członków Polskiego Związku Kamieniarstwa

źródło: www.zpbk.pl

Krzysztof Skolak

TIA

TIA – This is Africa – to najczęściej powtarzany przeze mnie zwrot. W odniesieniu do RPA. Przez ostatnie 9 lat powtórzyłem go tysiące razy. Na głos i w myślach. Zacznijmy od początku.

Jest 9 marca 2020 roku. Siedzę na lotnisku we Wrocławiu i czekam na lot do Frankfurtu – stamtąd polecę do Johannesburga. Przeglądając paszport, doliczam się pięćdziesiątej podróży do Republiki Południowej Afryki. Wracam myślami do swojej pierwszej wizyty na Czarnym Lądzie, która zaczęła się w czerwcu 2011 roku. Zdaję sobie sprawę, gdzie wtedy byłem w swoim życiu – mentalnie i rodzinnie – i jak bardzo czas zmienił moje podejście do RPA.

Kiedy pierwszy raz z Zenonem wylądowałem w Johannesburgu, miałem 24 lata. Kończyłem studia, byłem na piątym roku Wydziału Górniczego Politechniki Wrocławskiej – studiów, które świadomie wybrałem, bo od początku ciągnęło mnie do kamienia. Pierwsza podróż do RPA zawsze wygląda podobnie: wyjazd urlopowy. Dopiero następne stają się podróżami służbowymi. Wychodząc z samolotu, poczułem specyficzny zapach, który się unosi wszędzie. Z początku przeszkadza, ale po jakimś czasie człowiek przyzwyczaja się do niego. W sumie tak jest za każdym razem.

Czerwiec w RPA to środek zimy. Zrozumiałem to już o godzinie 16, gdy słońce zaszło za horyzontem. Wstało dopiero przed ósmą następnego dnia. Wylatując z Polski do RPA, czy nawet do Afryki, spodziewasz się gorąca i bezdeszczowej pogody. Ale czerwcowe i lipcowe poranki ze skrobaczką do szyb to standard, w okolicach Johannesburga zdarza się nawet śnieg. Amplituda temperatur to od minus dwóch, trzech stopni w nocy do 20 stopni Celsjusza na plusie w dzień. Jeszcze wtedy nie wiedziałem, jak ogromny wpływ na wydobycie kamienia ma pogoda.

Jedziemy do kamieniołomu, który jest zlokalizowany dwa kilometry na północ od Madibeng, czyli Brits. Brits to nazwa, którą nadali biali mieszkańcy RPA. Obecnie czarnoskórzy mieszkańcy RPA mają mnóstwo zastrzeżeń do wszystkiego, co działo się za czasów apartheidu i nazwa została zmieniona na Mainbeng. Choć nazwa Brits jest nadal używana, to nie ma jej już na mapach ani w oficjalnych dokumentach. A do relacji między czarnoskórymi i białymi jeszcze nieraz będę wracał.

Kiedy pierwszy raz zobaczyłem kamieniołom, byłem mocno zaskoczony sposobem, w jaki tam się pracuje. Zarówno kulturą pracy, jak i samym sposobem urabiania materiału. W Polsce, w Europie najczęściej kopiemy dołki, stawiamy „deriki” i schodzimy w dół za materiałem. W RPA dzieje się inaczej, bo rozbieramy góry. Nim jednak dojedziemy do monolitu, musimy urabiać bouldery – ogromne skalne jaja. Są tak duże, że nieraz zdarzało się, że urabialiśmy boulder, myśląc, że to monolit. Prawda wychodziła na jaw dopiero, gdy kończyliśmy zabiór, i okazywało się, że za nim znów jest ziemia. Największy boulder, jaki urabialiśmy w RPA, miał wagę około 2 tysięcy ton.

Dopiero na kopalni naprawdę uczyłem się pracy z kamieniem. Żadne studia też nie nauczą, jak zarządzać ludźmi, a tym bardziej jak prowadzić biznes. W 2011 roku mieliśmy wspólnika, Redga, którego wtedy poznałem na kopalni. Jeszcze nikt nie przypuszczał, jak bardzo da on nam popalić i jak bardzo nas oszuka. W kopalni pracowało dwóch białych i 40 czarnoskórych pracowników.

Kultura pracy czarnych była szokująca. Ich upodobanie do stadnego życia było przenoszone na organizację pracy. Normalny widok to 20 czarnych na jednym przodku, gdzie nawzajem potykają się o siebie. Bardzo dużo czasu zajęło nam wprowadzenie systemu pracy w zespołach trzyosobowych: jeden team leader i dwóch pracowników z jackhammerami – pneumatycznymi młotowiertarkami. To pozwoliło zwiększyć ich wydajność, a przede wszystkim zmniejszyć ryzyko wypadku. I chociaż nigdy nie wydarzył się żaden poważniejszy wypadek, to podejście czarnoskórych do bezpieczeństwa w pracy było raczej bezrefleksyjne. W południe zawsze jest lunch – to pora, gdy dość regularnie przechodziłem zawał, widząc w łyżce ładowarki 30 czarnych, i kolejnych 10 uwieszonych na maszynie, gdy zjeżdżali na przerwę. Ale nie oszukujmy się – to nie Polska. Jak mawia klasyk, czyli Zenon: „nie próbuj zmieniać Afryki, to Afryka zmieni Ciebie”.

Jednym z najważniejszych pracowników jest ten, który ogląda bloki i zaznacza na nich wady. „Oczko”, bo tak ich nazywamy, nie robi w pracy nic innego oprócz lania wodą bloków i szukania wad. Wady na blokach to temat rzeka. Wszyscy dobrze wiemy, że tylko czysty materiał jest w cenie. Nabiera to jeszcze większego znaczenia, gdy materiał jest wysyłany przez pół świata do swoich odbiorców. W materiale z tego kamieniołomu najczęściej występują zielone żyłki – tak zwane żyły deszczowe, które powstały miliony lat temu w wyniku przesiąkania wody przez szczeliny w skale w czasie obfitych opadów deszczu. Dojrzeć je w surowym, nieprzeciętym materiale jest dużą sztuką. Choć wozimy materiał do Polski od 9 lat, to muszę przyznać, że nigdy nie wyszliśmy w selekcji czystego materiału ponad 90 procent. Zielone żyłki czasami są cienkie jak włos i widoczne tylko na mokrym kamieniu. Oczywiście wadę doskonale widać na wypolerowanym materiale, ale właśnie na tym polega sztuka, by do tego nie doszło. Oprócz zielonych żyłek są też „snakes” czyli węże.

Miejscowi mówią w ten sposób o białych i czarnych smugach na materiale. „Snakes” i sztychy są najlepiej widoczne i najczęściej pojawiają się w ciemnym materiale.

Mówiąc o materiale warto wyjaśnić nazwę, którą w Europie nie zawsze stosujemy właściwie. Każdy materiał, który zwykle nazywany jest Impalą, to: ładniejszy i ciemniejszy, czyli Marikana, oraz jasny i tańszy – Rustenburg. W RPA wszystko jest Rustenburgiem, a wyróżnikiem jest miejsce wydobycia. Nasz materiał nosi więc nazwę Impala Rustenburg Brits. Przy czym wspomnieć należy, że Impala to nie granit, tylko gabro.

To były moje pierwsze dni w RPA i próbowałem wszystko zrozumieć. Dowiedziałem się wtedy, że w sektorze górniczym na każdych 20 pracowników musi przypadać jedna kobieta. Tylko co z nią zrobić? Przecież do pracy fizycznej z młotkiem przydzielić jej się nie da. Trzeba było więc stworzyć jej nowe stanowisko pracy, na przykład opisywanie bloków. I tak oto w zespole są dwie kobiety, które farbą malują bloki.

Wróćmy jednak do celu mojej pierwszej wizyty na Czarnym Lądzie. Mieliśmy umówione bardzo ważne spotkanie z księgowym i ze wspólnikiem, które miało później ogromny wpływ na naszą firmę i na relację ze wspólnikiem. Ale zacznijmy od początku.

W sektorze wydobywczym, oprócz wspólnika, jeśli jest konieczny, musi być BEE partner (Black Economic Empowerment partner). BEE to program, który ma służyć wyrównaniu szans ekonomicznych czarnej społeczności – genialny w założeniach, ale łatwy do zmanipulowania. Partner BEE musi być czarnym, kolorowym lub hinduskim obywatelem RPA, i musi posiadać minimum 25% udziałów firmy. I to był jeden z problemów, który musieliśmy rozwiązać na samym początku: znaleźć figuranta czy szukać kogoś, kto będzie przydatny dla firmy. Wybraliśmy drugi wariant i zaproponowaliśmy udziały BEE jedynemu z pracowników firmy, który był zaprzyjaźniony z naszym wspólnikiem Redgiem. To był wielki błąd i będzie z tego osobna opowieść, której finał miał miejsce dopiero 3 lata później, gdy rozbiliśmy głupi układ na kopalni.

Wracając jednak do spotkania, które odbyło się u księgowego. Po jednej stronie stołu siedzimy my: Zenon i ja, po drugiej Redge i księgowy. To spotkanie oficjalne, omawiamy zasady współpracy, więc rozmowa toczy się po angielsku. Nie pracowałem jeszcze w firmie Kamieniarstwo Zenon Kiszkiel, więc moja obecność sprowadzała się do roli tłumacza. W pewnej chwili zaczęliśmy między sobą dyskutować po polsku. W tym czasie Redge i księgowy prowadzili rozmowę po afrykanersku, czyli w oficjalnym języku RPA, który był dla nas równie niezrozumiały, co język polski dla nich. Spotkanie zakończyło się fiaskiem, bo księgowy powiedział, że nie będzie prowadził finansów naszej firmy i nie podał powodów swojej odmowy. Dopiero po trzech latach poznaliśmy powód jego decyzji.

Niedługo po tym, jak Zenon wyrzucił z firmy wspólnika za kradzież bloków, spotkaliśmy przypadkiem tego księgowego. Powiedział wtedy, że skoro Redga nie ma już w firmie, to może wyjaśnić powód swojej odmowy sprzed lat. Okazało się że podczas ich rozmowy po afrykanersku z ust Redga miały paść słowa: „Zobacz tych baranów. Chcą robić biznes w RPA bez znajomości języka. Będę ich strzygł jak owce, bo nie mają tu nikogo, komu mogą zaufać.”

To był pierwszy, i wcale nie ostatni, taki moment w naszej pracy w RPA, gdy ludzie nas mocno wykorzystywali. Uczciwość mieszkańców RPA, niezależnie od koloru skóry, pozostawia wiele do życzenia. Jeżeli chcesz mieć pewność, że masz coś dogadane, to musisz mieć to spisane na papierze. Coś takiego jak „zaufanie na słowo” w RPA nie istnieje.

Pierwsza wizyta w RPA dała mi dużo do myślenia. Był to ledwie początek i wyjazd traktowany bardziej turystycznie. Następne wyjazdy bardzo zmienią moje podejście do pracy tam oraz zbudują podstawy nastawienia do rdzennych mieszkańców. Uzasadnienie znajduje się w sytuacjach, których byłem świadkiem i zdarzeniach, które przeżyłem. Podsumowując: TIA.

Firma skrojona na miarę

Odwiedziliśmy firmę Metikam-Stone i rozmawialiśmy z jej właścicielami: Rafałem Kulbidą i Bartłomiejem Świderskim.

Kurier Kamieniarski: Obserwujemy Waszą firmę od dawna. Do tej pory pozostawaliście w cieniu.

Bartłomiej Świderski: Od początku postawiliśmy na to, by móc produkować przede wszystkim towar bardzo dobrej jakości oraz w dużej ilości. Żeby to osiągnąć, wyszliśmy z założenia, że musimy być mocni wewnętrznie – wtedy będziemy mogli sprostać takiemu zadaniu. Bo nic nam z tego, że zaczniemy się reklamować, pokazywać na targach, kiedy potem nie przerobimy zamówień, które się pojawią. Więc najpierw zadbaliśmy o wydajność i jakość. Wszystkie nasze maszyny są sterowane numerycznie, więc powtarzalność i dokładność jest na najwyższym poziomie. Korzystamy też z robotów.

Rafał Kulbida: Firma jest wyposażona sprzętowo bardziej, niż wynikałoby to z asortymentu i ilości produktów prezentowanych w ofercie. Gama produktów, którą obecnie oferujemy, nie jest oszałamiająca, ale robimy to świadomie i celowo. Kolejne produkty wprowadzamy powoli, dopracowując je do ostatniego szczegółu. Każdy jest wykonany najlepiej pod względem jakości i najoptymalniej pod względem kosztów. Taka filozofia działania się sprawdza, bo praktycznie nie mamy reklamacji.

KK: Firma istnieje na rynku od kilku lat. Zaczynała od stojaków na płyty. Po cichu rozwijała się, by mocnym akcentem zaznaczyć swoją obecność na rynku na targach STONE 2019. Tam klienci mogli się dowiedzieć jak bardzo poszliście do przodu: inwestycje w sprzęt, aluminium lotnicze, nowoczesne technologie.

BŚ: W listopadzie minie 6 lat od momentu powstania. Faktycznie, rozwinęliśmy się bardzo mocno – technologicznie i sprzętowo. Oczywiście nie byłoby tego bez dotacji unijnych ooraz ogromnego wsparcia ze strony naszego banku, ING Bank Śląski. Teraz jesteśmy niezależni i każdy produkt możemy wykonać sami, od początku do końca w Metikam.

Dzięki dotacjom mogliśmy myśleć o maszynach z najwyższej półki. Ich wybór wynikał z naszych wcześniejszych doświadczeń. Jeśli inwestować w maszynę, to tylko w taką, która działa na 100%. Jeśli nawet coś się popsuje, nawali, to naprawa musi zostać wykonana w krótkim czasie. I tak faktycznie jest. Na przykład przy wycinarce laserowej czasem wyskoczy jakiś błąd. Zgłaszamy to. Serwis diagnozuje usterkę, część zostaje zamówiona i leci do nas gdzieś ze świata. Następnego dnia rano część jest na miejscu.

RK: Serwisant też jest już u nas na rano i praktycznie w 24 godziny usterka jest usunięta. Tak właśnie działa firma Trumf z Niemiec, od której mamy maszyny do cięcia laserowego.

KK: Wspomniane zostały roboty na linii produkcyjnej. Gdzie one pracują?

BŚ: Korzystamy z robota spawającego. To daje gwarancję bardzo dobrego i bardzo skutecznego połączenia spawanych elementów. Parametry pracy są ściśle kontrolowane: stała prędkość, stałe natężenie prądu – człowiek nie jest w stanie ich utrzymać przez cały czas na jednakowym poziomie.

Inne stanowisko, gdzie pracuje robot, to powierzchniowe hartowanie laserowe. Dzięki robotowi można zahartować bardzo precyzyjnie tylko wybrany fragment powierzchni jakiegoś elementu.

Robota wykorzystujemy też w produkcji wałków toczonych. Może nie jest to do końca uwarunkowane ekonomicznie, ale doszliśmy do wniosku, że w tym wypadku ważniejszy jest człowiek. Ten proces wymaga 6-krotnego przeniesienia na różne stanowiska elementu stalowego o wadze około 30 kg. Przy tej pracy pracownik dostałby fizycznie bardzo w kość.

KK: W branży kamieniarskiej Metikam jest znany z urządzeń pomocnych przy obróbce kamienia. Co macie w ofercie?

RK: Produkujemy podnośniki, chwytaki, wózki transportowe, stoły obróbcze, wcześniej wspomniane stojaki na płyty. Asortyment jest rozwijany. Wkrótce zaprezentujemy nowe linie produktowe. Na razie branża kamieniarska to 20-30% naszej produkcji. Wynika to z przyjętej strategii rozwoju. Potrzebowaliśmy środków, by firma mogła się rozwijać, więc rozpoczęliśmy od świadczenia usług. Dzięki posiadanym maszynom możemy wykonać dowolny element metalowy dla dowolnej branży. Obecnie 95% tej produkcji jest wykonywane na eksport.

BŚ: Działamy w różnych branżach. Nawet trudno powiedzieć w jakich, bo to nie jest specjalnie istotne. Przychodzi zamówienie na wykonanie jakiegoś elementu z metalu i realizujemy je, często nawet nie wiedząc, do czego będzie służył. W tych przypadkach zwykle dostajemy gotowe projekty wykonawcze.

RK: Ale nie można powiedzieć, że nie wykonujemy zleceń wymagających projektowania. Całkiem niedawno firma z branży kamieniarskiej potrzebowała stojaków na wystawki dla swoich produktów. Potrzebowali około 20 sztuk nietypowych, dobrze wyglądających stojaków. Opracowaliśmy projekt, który spodobał się, a potem wykonaliśmy stojaki. Było też zamówienie zupełnie wyjątkowe. Jeden ze stałych klientów zapytał nas o zabudowę wewnętrzną do busa, w którym były nietypowo zabudowane nadkola. Klient zgodził się, by termin wykonania był bardzo odległy, bo będziemy to wykonywać w wolnych chwilach. Jednak samo wykonanie wynagrodziło czas oczekiwania i bardzo go zadowoliło. Więc takie rzeczy też robimy dla naszych klientów, choć ze względu na nakłady czasu jest to wykonywane sporadycznie.

KK: Skąd klienci wiedzą o Metikam, skoro nie inwestowaliście w reklamę?

BŚ: Przede wszystkim stawiamy na klientów dużych, o znaczeniu kluczowym. Udało nam się dotrzeć do kilku i współpracę z nimi można już nazwać stałą, długoterminową. Przekonaliśmy ich jakością, terminowością, no i ceną. To chyba najlepsza rekomendacja dla firmy, jeśli potrafi utrzymać wymagającego klienta przez długi okres.

RK: Mieliśmy kilka bilboardów, na których reklamowaliśmy cięcie, gięcie, spawanie i hartowanie. Bardzo dobrze sprawdziła się poczta pantoflowa. Lokalnie pomógł nam internet – dobrze przygotowana i spozycjonowana strona oraz aktywność na Facebooku dotychczas wystarczała.

Mamy wiele zleceń na powtarzalne detale wykonywane po kilka tysięcy sztuk. Ale naszym atutem jest to, że nie uciekamy, kiedy klient potrzebuje 30 różnych elementów wykonanych po jednej sztuce, na przykład do budowy prototypu. Staramy się być elastyczni: jeśli klient potrzebuje jedną sztukę, albo milion sztuk, to może w Metikam to zamówić.

KK: Jak to się stało, że stworzyliście wspólnie firmę?

RK: Znamy się od wielu lat. Mamy podobne charak-tery, więc dobrze się dogadujemy. Nasze kariery zawodowe tak się potoczyły, że stworzyliśmy własną firmę i własne projekty pod marką Metikam.

BŚ: Mamy ten sam mianownik, ale to nie wszystko. Dobrze nam się razem pracuje. Nie wyobrażam sobie współpracy z kimś innym. Jest jakaś taka nić porozumienia, która spina nasze działania w całość. Budowanie firmy zaczęliśmy od znajomości na gruncie prywatnym, potem zaczęliśmy tworzyć relacje biznesowe. Może dlatego nie ma między nami sporów czy kłótni, a jak powstaje jakieś nieporozumienie, to je szybko wyjaśniamy. Dzięki temu możemy funkcjonować skutecznie. Obaj mamy świadomość, że jeśli między nami nie będzie poukładane, to wszystko przełoży się na firmę.

KK:Produkty Metikam wyglądają podobnie do innych produktów w naszej branży. To Wasze projekty czy kupione licencje?

BŚ: Wszystkie produkty to nasze konstrukcje, choć wzorowane na istniejących rozwiązaniach. Wyglądają podobnie z racji funkcji, jakie mają realizować, ale diabeł tkwi w szczegółach. Ze względu na możliwości technologiczne możemy sobie pozwolić na wiele innowacyjnych rozwiązań. Oczywiście nie wprowadzaliśmy innowacji w wyglądzie – klient wie, jak wygląda na przykład chwytak do płyt i przekonanie go do innej konstrukcji mogłoby nie być łatwe. To miało największy wpływ na wygląd naszych urządzeń. Mimo to zmiany konstrukcyjne są na tyle istotne, że nie ma niebezpieczeństwa posądzenia o plagiat.

Część projektów jest realizowana od podstaw. Na przykład lekka suwnica Alu-Max jest zaprojektowana i wykonana we współpracy z Politechniką Wrocławską. Wdrażaliśmy aluminium lotnicze i Politechnika robiła nam wyliczenia wytrzymałości belki w zależności od składu stopu. Dzięki temu stworzyliśmy suwnicę ważącą poniżej 80 kilogramów – zamiast 150 – przy zachowaniu udźwigu 1,5 tony.

Realizujemy też zamówienia naszych stałych odbiorców. Na przykład nasz partner z Niemiec przesyła nam opisy, czego potrzebują jego klienci, a my to projektujemy i wykonujemy. Czasami przesyłają nam wzory z zapytaniem o możliwość wykonania dla nich urządzenia o takich funkcjach. My to analizujemy, pytamy o wady, zalety i opinie użytkowników oraz sugerowane zmiany i poprawki. Potem wykonujemy prototyp i wysyłamy do testów. Jeśli testy zakończą się pozytywnie, to wdrażamy urządzenie do produkcji.

KK: Czym wyróżnia się Metikam?

RK: Jakość, technologia, cena – to są nasze atuty. Przy czym jedno wynika z drugiego. Mając dobrą technologię, możemy zaproponować niższą cenę. Jeśli produkt jest droższy od konkurencyjnego, to jego wyższa cena wynika z dodatkowych walorów, jakie posiada. Jeśli cena jest porównywalna, to albo produkt przy tych samych parametrach jest lżejszy albo ma większą wytrzymałość, nośność. To właśnie wynika z naszej przewagi technologicznej.

BŚ: W tej chwili wykorzystujemy technologie do stworzenia nowego stojaka do składowania płyt. Stojaki z naszej obecnej oferty – model Strong – są bardzo solidne, aż za solidne. Poszliśmy w takie rozwiązanie, bo widzieliśmy skutki różnych wypadków, które przytrafiają się na placach zastawionych slabami. Jeden nieuważny ruch widlakiem może wywołać efekt domina. Więc na stojaki Strong nie żałowaliśmy materiału, bo z założenia miały być bardzo mocne. Z tego powodu przegrywają one ceną z produktami konkurencyjnymi.

Teraz pracujemy nad rozwiązaniem, by stojak był lżejszy, a przez to tańszy, bo wykonany z mniejszej ilości materiału. Mimo to będzie miał taką samą wytrzymałość. Uzyskamy to przez odpowiednie gięcie stali, z której wykonane są elementy konstrukcyjne.

KK: Czy oprócz stojaków coś nowego pojawi się w ofercie?

RK: Kolejny produkt to wózek do montażu blatów. Jest już rozrysowany i przystępujemy do wykonania prototypu. Nasz wózek ma konkurować cenowo z rozwiązaniami dostępnymi na rynku.

Współpracujemy też ponownie z Politechniką Wrocławską w celu skonstruowania ultralekkiego podnośnika próżniowego. Już osiągnęliśmy redukcję wagi stopy podnośnika z 30 do 9 kilogramów.

Gotowa jest seria produktów o nazwie „Blue Line”. Wkrótce zaczniemy ją promować, więc i czytelnicy Kuriera Kamieniarskiego poznają wszystkie szczegóły.

KK: Jakie plany na przyszłość?

BŚ: Przede wszystkim chcemy powiększyć asortyment produktów dla rynku kamieniarskiego. Tak jak było mówione na początku, stworzyliśmy najpierw bazę do tego, by móc dobrze produkować. Teraz jest ten moment, by pokazać nasze możliwości. Kolejnym krokiem będzie rozwój sieci sprzedaży w Polsce i na świecie.

Nie zapominamy również o dalszym rozwoju wewnętrznym. Ciągle pracujemy nad poprawą procesów wewnętrznych i optymalizacją czasu. Najbliższą inwestycją w tym kierunku będzie lakiernia proszkowa. Do tej pory woziliśmy elementy do malowania i to wydłużało proces produkcji. Wkrótce będziemy mieli własną lakiernię.

Podobna filozofię stosujemy wobec kadry pracowniczej. Jeśli coś nie działa jak powinno, to w pierwszej kolejności sprawdzamy, czy problem nie leży w organizacji pracy. Może się zdarzyć, że pracownik po prostu nie ma możliwości dobrego wykonywania pracy – brakuje narzędzi, coś przeszkadza, zaplanowany proces nie jest efektywny. Dopiero po tej analizie szukamy przyczyn leżących po stronie pracownika. Dzięki temu mamy stały zespół. Ludzie są z nami od wielu lat. Z czystym sumieniem mogę powiedzieć, że tworzymy fajną i zgraną ekipę.

RK: Zainwestowaliśmy w teren i w budynki. Jesteśmy na swoim i nie musimy się martwić o dach nad głową. Teraz trzeba hale zmodernizować, remont trwa praktycznie nieustannie. Jeszcze trochę pracy trzeba włożyć, by wszystko wyglądało tak, jakbyśmy chcieli.

Jako firma osiągnęliśmy taki etap, że w zeszłym roku postanowiliśmy pierwszy raz wystawić się na targach w Poznaniu. W tym roku był plan, by pokazać się w Weronie i Poznaniu, ale zobaczymy jak to będzie – rok 2020 nas wszystkich nie rozpieszcza.

KK: Co poradzilibyście innym, którzy chcieliby pójść Waszymi śladami?

BŚ: Budowanie firmy musi być przemyślane. Świadomy rozwój powinien być realizowany na każdej płaszczyźnie. Tylko w zrównoważony sposób można zbudować stabilną firmę. Inwestycja w technologię była dobrym rozwiązaniem, ale za tym musiał pójść dobór odpowiednich maszyn o odpowiedniej wydajności, zatrudnienie ludzi zgodnie z potrzebami wykonywanej produkcji oraz stworzenie im odpowiednich warunków do pracy. Nic więcej, by nie przeinwestować. I nic mniej, by nie walczyć z problemami, które mogłyby się z niedostatków pojawić.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.