Artykuły

Jak zablokować wybór kamienia na inwestycję?

W trakcie procesu projektowania architekci wypracowują sobie jasno określoną wizję, którą starają się przekształcić w rzeczywistość poprzez stworzenie projektu nowego obiektu. Jednakże są ograniczeni przepisami Prawa Zamówień Publicznych, co uniemożliwia im wskazanie konkretnego materiału. Wiele z tych regulacji – mających na celu ujednolicenie rynku – staje się obciążeniem, ograniczając swobodę realizacji architektonicznej wizji. W takich sytuacjach naturalne jest poszukiwanie wsparcia w branży.

Wówczas sprawa trafia do specjalistów.

kamień

Projektanci polegają na fachowcach z danej dziedziny (a dlaczego mieliby nie polegać?), którzy mogą wskazać materiał, nie wymieniając go wprost z nazwy, ale opisując jego cechy użytkowe. W specyfikacji często znajdują się informacje dotyczące materiałów kamiennych, które są trudne do zrealizowania lub niemożliwe do zweryfikowania, ponieważ są deklarowane, zaokrąglane lub opisywane w sposób niewłaściwy. A także podawane w innych jednostkach niż te stosowane do badania właściwości materiałów zgodnie z przyjętymi w Polsce normami.

W pamięci pozostaje historia z jednej budowy, gdzie podano bardzo dziwne wymagania dotyczące wapienia:

• wytrzymałość na zginanie 63 MPa,

• odporność na ścieranie 32 g/cm2,

• nasiąkliwość 0,0002 %

Śledząc losy tego zapisu okazało się, że pochodzą one od jednego z branżowych fachowców, który przekazał do biura projektowego dane oczekiwanego materiału kamiennego. Niestety nie potrafił ich zweryfikować i ta część specyfikacji była całkowicie bezużyteczna i niemożliwa do spełnienia.

Po pierwsze: fachowiec z branży nie widział różnicy pomiędzy wytrzymałością na zginanie i wytrzymałością na ściskanie i w trakcie tłumaczenia badań nie zauważył, że pomieszał wyniki, stąd absurdalnie zawyżony wynik pomiaru tej cechy.

Po drugie: dane pochodziły z dalekiej zagranicy, gdzie obowiązują inne normy, w tym normy dotyczące sposobu badania materiałów. Takie dokumenty nakładają na nas również posługiwanie się odpowiednimi jednostkami. W przypadku odporności na ścieranie wskazano tu ilość startej masy przypadającej na jednostkę powierzchni (w Polsce właściwą jednostką jest cm3/50 cm2, czyli objętość startego materiału na określoną powierzchnię ścieraną). Nie mamy nawet pewności co do zastosowanej metody badania – badanie o tej samej nazwie może być wykonane w różny sposób.

Po trzecie: zgodnie ze stosowanymi w Polsce wytycznymi nasiąkliwość dla kamienia naturalnego zaokrąglamy do 0,1 %. Większa szczegółowość nie ma najmniejszego sensu i stanowi poważną nieprawidłowość, ponieważ powstaje wysokie ryzyko błędu pomiarowego.

Przy tego typu specyfikacji nie można w zasadzie dostarczyć elementów kamiennych, ponieważ albo nie ma takich materiałów (parametry nieosiągalne dla opisywanego kamienia), albo nie możemy sprawdzić ich zgodności (zastosowanie metod badawczych niezgodnych dla obowiązujących norm lub brak opisu metody badawczej). „Fachowiec” być może chciał zapewnić sobie monopol na dostawę materiału, ale niestety stworzył sytuację bez wyjścia.

Michał Firlej, autor tekstu, jest doradcą w zakresie oznakowania CE wyrobów z kamienia naturalnego,

biegłym sądowym z zakresu kamieniarstwa,

rzeczoznawcą ds. jakości produktów lub usług przy Dolnośląskim Inspektorze Inspekcji Handlowej oraz Biegłym Skarbowym.

Kontakt do autora:

tel. 695 164 288,

firlej@stoneconsulting.pl

www.stoneconsulting.pl

Rozmowa przy kawie - Pasjonaci pracy

Z Rafałem Pożyczką – prezesem zarządu WKG sp. z o. o. – o małych i mikroprzedsiębiorstwach, o jednoosobowych działalnościach gospodarczych, które są motorem napędowym gospodarki – rozmawiał Paweł Szambelan

WKG znane jest w branży ze swoich usług w obróbce kamienia i jako dostawca kamienia. Wielu klientów WKG to drobni przedsiębiorcy. Jak sobie radzą w obecnej sytuacji?

Będę chwalił naszych kamieniarzy, a także wszystkie inne małe i mikroprzedsiębiorstwa w każdej branży. Bo to jest potęga naszej gospodarki. Wszyscy ci przedsiębiorcy, tak mocno dociśnięci przez współczesne regulacje – skomplikowany system podatkowy, biurokrację, składki, daniny, opłaty– stają się coraz mniej konkurencyjni na rynku. Wysokość danin wypływająca z ich kont jest ogromna. Gdybym ja miał te pieniądze w kieszeni, to kupiłbym nowe maszyny, zatrudnił więcej osób, a przez to wytworzył więcej dóbr i rozwinął swój biznes. Jednoosobowi przedsiębiorcy to ludzie bardzo pracowici, często pracują bez wytchnienia cały rok, nie jeżdżą na wakacje. Proszę mi pokazać przedsiębiorcę jednoosobowego, który spędza więcej niż dwa tygodnie w roku na wakacjach. To są nieliczne osoby. Statystyczny przedsiębiorca zasuwa po 16 godzin na dobę, 365 dni w roku. To są pasjonaci pracy. I właśnie tym ludziom najbardziej dokopano i odebrano motywację do pracy.

To dla tych najmniejszych biznesów powinny być najniższe podatki. Tu powinny być największe motywacje gospodarcze czy fiskalne. Gdyby zachęcić ludzi do tworzenia jednoosobowych przedsiębiorstw, to wyszłoby to z korzyścią dla całej gospodarki. Przecież tu człowiek się uczy księgowości, uczy się finansów, rachunkowości, uczy się przepisów prawa. Bo musi się ich uczyć. I taka osoba jest dużo lepiej ogarnięta gospodarczo niż pracownik etatowy. Przedsiębiorca nie pracuje od 7.00 do 15.00, nie siedzi o 15.00 w szatni gotowy do wyjścia. Gdyby wszyscy myśleli jak przedsiębiorcy, to cała branża byłaby dużo, dużo silniejsza. I motywacja do pracy byłaby inna.

Sytuacja takich przedsiębiorstw nie jest łatwa. Rosnące koszty energii i rosnące koszty pracownicze zwiększają koszty produkcji. Zresztą dotyczy to każdego przedsiębiorstwa, każdej wielkości, nie wyłączając spółek takich jak WKG. Dodając regulacje dotyczące ochrony środowiska narzucone przez Unię Europejską widzimy, że kamień do Polski – nie tylko w blokach, ale nawet w gotowych produktach – zaczynają dostarczać dostawcy zagraniczni. A walka z konkurencją międzynarodową zaczyna wykraczać poza możliwości dostępne poszczególnym przedsiębiorcom. Tu należałoby się zastanowić nad rozwiązaniami systemowymi, na poziomie rządu, poprzez odpowiednie rozwiązania legislacyjne.

Z czego wynika niska konkurencyjność polskich firm?

Energia elektryczna w Afryce jest śmiesznie tania, w Indiach jest dwukrotnie tańsza niż w Polsce. Również siła robocza jest dużo tańsza. O ile mi wiadomo, w Angoli litr paliwa kosztuje, w przeliczeniu, 70 gr, a miesiączne wynagrodzenie pracownika to 20 dolarów. Czy mamy szanse konkurować z kamieniem płynącym choćby z tych dwóch kierunków?

Jako WKG działamy w dwóch branżach: wapienniczej i kamieniarskiej. Dzięki temu mamy szersze spojrzenie na rynek. Podobną sytuację do kamieniarskiej mamy na rynku wapienniczym. Ceny wapna w krajach ościennych – np. Białoruś czy Ukraina – są o wiele niższe niż w Polsce. Główna różnica powstaje z konieczności ponoszenia opłat za emisję dwutlenku węgla. Za każdą tonę emisji polskie zakłady muszą płacić olbrzymie sumy – w tej chwili są to sumy rzędu 70 euro za tonę. A już nasi wschodni sąsiedzi nie będący w systemie ETS (unijny system handlu uprawnieniami do emisji, np. CO2) , nie ponoszą tego wydatku, więc produkcja u nich może być dużo tańsza.

Dziś, kiedy koszt dostawy kamienia ma już mniejszy wpływ na jego cenę, trzeba mieć świadomość, że wszyscy konkurujemy na rynku ogólnoświatowym. Niestety nie jest to konkurowanie na równych zasadach. Koszty pracy, koszty energii, koszty ochrony środowiska – to składowe, którymi w innych regionach świata nikt się nie przejmuje, więc tylko dla nas stanowią one zauważalny koszt.

Przy okazji dwa słowa o egzekwowaniu prawa. Każdemu się zdarzy popełnić błąd. A nie daj Boże, że ten kamieniarz jeszcze wykonuje jakieś operacje międzynarodowe. Ściąga płyty czy bloki z zagranicy, niedokładnie policzył kubiki, źle wypełnił formularz albo przegapił jakiś termin. Aparat celno-skarbowy zaraz go dopadnie. I nie będzie to: „Popełnił pan błąd, prosimy o korektę.” Raczej: „Mamy cię, przestępco gospodarczy. Płacisz.” Urzędy nas tylko kontrolują. Nie ma mowy o wspieraniu, ani tym bardziej o edukacji. W zasadzie żyjemy w przekonaniu, że kontrola i kara będą na bank – kwestia tylko, jak dużo trzeba będzie zapłacić. Trudno jest funkcjonować w takiej przestrzeni i jeszcze konkurować z podmiotami działającymi na innych warunkach i w innych realiach.

Co możemy w tej sytuacji zrobić?

Głośno wołać. I liczyć.

Działalność WKG w branży wapienniczej pozwoliła mi zauważyć, że tam działają prężne stowarzyszenia, które reprezentują interesy tych branż. Są aktywne zarówno wewnątrz swoich struktur, jak i na zewnątrz: spotkania z urzędnikami na różnych szczeblach nie wyłączając ministerialnych, proponowanie zmian prawa, które podnoszą konkurencyjność na rynku. Takich działań nie widzę w stowarzyszeniach skupiających firmy kamieniarskie. Nie słyszałem o działaniach na poziomie rządu czy parlamentu, o rozmowach z poszczególnymi posłami, o działaniach pro legislacyjnych. A może warto by pomyśleć o cłach na sprowadzane płyty czy gotowe nagrobki, o jakiejś pomocy dla przedsiębiorstw związanej z nierówną konkurencją?

Jestem daleki od tego, żeby oczekiwać, że państwo będzie udzielało jakiejś pomocy bezpośredniej. Wystarczyłoby, żeby nie przeszkadzało. Przecież to my, przedsiębiorcy, jesteśmy dla państwa partnerami, klientami. Ja wychodzę do swoich klientów z pytaniem: „Czego wam potrzeba? Co mogę dla was zrobić?” – podobnych działań oczekiwałbym od rządzących. Jak możemy wam pomóc, żeby wam się łatwiej funkcjonowało, żebyście tworzyli więcej miejsc pracy, żebyście płacili więcej pracownikom?

Nie uważam, żebyśmy byli słabsi od wapna czy cementu – musimy się tylko zjednoczyć, bo uważam, że jest nas więcej. Przecież w każdej gminie jest kilku, kilkunastu kamieniarzy. To są małe rodzinne przedsiębiorstwa, zwykle jednoosobowe działalności gospodarcze, które ryzykują całym swoim majątkiem. I oni zrobią wszystko, żeby tylko wyprodukować i sprzedać produkt, bo od tego zależy, czy ich rodzina będzie miała co jeść. Nie mamy innego wyjścia, jak zjednoczyć się.

Druga sprawa to brak świadomości kosztów. Po prostu w małych firmach nie zlicza się wszystkich wydatków wpływających na wysokość kosztów. Przede wszystkim nie liczy się kosztów własnej pracy. To bardzo proste. Pieniądze, które są na koncie firmowym, to są moje pieniądze, więc zrobię wszystko, żeby na koncie te pieniądze były. I tyle.

A przecież wypłata dla właściciela niczym nie różni się od wypłaty dla pracownika. Jest obciążona tymi samymi podatkami i składkami, w ten sam sposób wpływa na bilans całej firmy. W dużych przedsiębiorstwach w koszty wliczane są wszystkie elementy – nie wyłączając narzędzi, amortyzacji, kosztów pracowniczych, wypłat dla pracowników produkcyjnych, biurowych i zarządu, wyposażenia warsztatu i biura czy znaczka na list lub przysłowiowej zapałki do odpalenia palnika do promieniowania.

Stowarzyszenia wapiennicze pewnie mają większe środki. Co my, branża kamieniarska – często bardzo rozdrobniona – mamy szansę zrobić?

To nie jest tylko kwestia pieniędzy. Możemy aktywnie działać w stowarzyszeniu – to wybuduje siłę tego stowarzyszenia – a z silnym partnerem trzeba się liczyć w rozmowach. Wspólne dążenie do wspólnych celów. Działać, po prostu działać – to najprostsza odpowiedź. Przecież my Polacy jesteśmy najsprytniejsi. Zawsze musieliśmy jakoś sobie dać radę. Przez lata zaborów, okupację, komunizm, początki kapitalizmu rozwinęliśmy w sobie ogromny spryt. Mamy to w genach, musimy mieć tylko możliwość do jego pokazania. Byle tylko nikt nam nie przeszkadzał i nie tworzył kolejnych przeszkód.

Te małe przedsiębiorstwa są potęgą naszej gospodarki. One tworzą ekosystem gospodarczy, w którym działamy. To one powinny być najsilniej wpierane. Tylko muszą zostać usłyszane.

Takie możliwości daje współpraca wszystkich przedsiębiorców. Działanie w stowarzyszeniu i apelowanie do władz na wszystkich szczeblach, aby traktowali przedsiębiorców jako swoich klientów. Przecież żyjemy w symbiozie – bez nas nie ma gospodarki, bez gospodarki nie ma biznesu. Niech władza spojrzy na nas jak na swoich klientów, niech zadba jak o swoich klientów. Na poziomie ogólnokrajowym: by zabezpieczyć zdrową konkurencję międzynarodową. Oraz na poziomie lokalnym: jak uprościć procedury i ułatwić życie. Czasem wystarczy dostarczyć brakujące media, zadbać o odprowadzenie ścieków, może poprawić infrastrukturę drogową, wybudować jakieś małe rondo, znieść ograniczenie na lokalnym mostku. Wiele takich małych rzeczy, które można zrobić dla lokalnego przedsiębiorcy po to, aby on mógł ograniczyć swoje koszty produkcji i mógł wygrać w globalnej konkurencji, na rynku światowym.

Dziękuję za rozmowę.

Montaż nagrobków, część 1 Fundament to podstawa

Na temat montażu nagrobków na łamach Kuriera pisano już wielokrotnie. Mimo to zdecydowałem się do tematu wrócić. Z racji zawodu i wykonywanych czynności z tym zawodem związanych, nagminnie spotykam na cmentarzach błędy, które albo są wynikiem zwykłej niewiedzy, niedbalstwa albo, no właśnie: „Dlaczego tak?”.

Fundament

Najważniejszy, jak zawsze, jest fundament. Kluczowym tematem jest przygotowanie terenu. Podłoże pod nagrobkiem powinno być stabilne, nośne i odpowiednio wyrównane. Najlepiej jest ubić je i zagęścić, używając do tego celu zagęszczarki. Przy niestabilnym podłożu powinny zostać podjęte dodatkowe czynności stabilizujące polegające na palowaniu w narożnikach pod fundamentem. W przypadku tzw. mogiły ziemnej jako elementy stabilizujące należy zastosować odpowiedniej długości legary, które podkładamy pod ramkę fundamentową.

Podkład pod nagrobkiem powinien stanowić zawsze zamkniętą konstrukcję w postaci:

- betonowej konstrukcji piwnicy grobu lub

- lanego fundamentu o grubości minimum 12 cm lub

- betonowej, odpowiednio zbrojonej, ramki o grubości dostosowanej do spodziewanego obciążenia (patrz Norma Nagrobkowa, o której też napiszę – www.kurierkamieniarski.pl/normanagrobkowa/).

Sam fundament powinien być dostatecznie głęboki i na tyle solidny, aby utrzymać ciężar całego nagrobka i skutecznie zapobiegać przed zapadaniem się całości konstrukcji w grunt. Przed wylaniem odpowiedniego fundamentu należy upewnić się czy zamawiający planuje lub przewiduje dochówek i uwzględnić to już na etapie wykonania fundamentu.

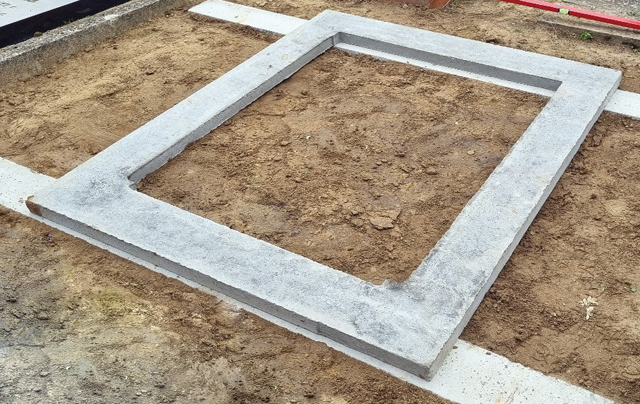

Rama fundamentowa

Najbardziej popularnym rozwiązaniem stosowanym jako podbudowa nagrobka grobu ziemnego jest, wspomniana już, betonowa rama fundamentowa. Jest to gotowy element, tzw. prefabrykat, którego wyrobem zajmują się wyspecjalizowane

w tym zakłady betoniarskie. Nierzadko wykonywane one są też przez samych kamieniarzy lub przez inne przypadkowe osoby, które znalazły sobie niszę do zarabiania. W tym ostatnim przypadku nagminne jest stosowanie zbyt delikatnego, jak na element fundamentowy, zbrojenia. Taka ramka wygina się już pod swym własnym ciężarem i nie jest odpowiednia, by można było stosować ją jako podbudowę nagrobka. Dlatego, jeśli chcemy zadbać o swoją markę i wizerunek firmy, nie dajmy się skusić niską ceną takiej ramki.

Jak już wspomniałem, podkład pod nagrobek powinien stanowić pewną, stabilną i zamkniętą konstrukcję, w tym przypadku odpowiednio zbrojoną ramę, a jej grubość i zbrojenie zależne jest od przewidywanego ciężaru nagrobka.

Zastosowanie gotowej ramki fundamentowej jako podbudowy pod nagrobek nie tylko skraca czas wykonania całego fundamentu, ale przede wszystkim jest to najlepsze rozwiązanie w przypadku przewidywanego dochówku.

Legary jako podbudowa ramki fundamentowej

Aby usadowić nagrobek na mogile ziemnej, z przewidzianym dochówkiem, należy na wcześniej odpowiednio przygotowanym gruncie, posadowić dwa legary: jeden w „głowie”, drugi w „nogach”. Legary muszą przylegać całą swoją powierzchnią do podłoża i być wsparte swoimi dłuższymi końcami (z prawej i lewej strony mogiły), w miarę możliwości, na tzw. gruncie nie kopanym. Im szersze legary (absolutne minimum to 20-25 cm), tym lepsze rozłożenie ciężaru konstrukcji nagrobka na grunt. Jest to o tyle istotne, że ciężar całej konstrukcji rozkłada się na większej powierzchni, dzięki czemu jest on mniejszy punktowo, co minimalizuje możliwość zapadania się w grunt.

Zwracam uwagę na to, że wspomniane legary nie mogą być uszkodzone lub pochodzić z tak zwanego odzysku, czyli: z elementów lastrykowych starego nagrobka lub innych elementów np. ogrodzeń, wzmocnień, słupów itp. Już na etapie osadzania legarów należy uwzględnić dwuprocentowy spadek od „głowy” w stronę „nóg” naszego nagrobka. Pozwoli to na późniejsze odprowadzanie wody opadowej z powierzchni elementów nagrobka. Samo położenie i odpowiednie wypoziomowanie legarów nie wystarczy.

Aby wykonać to poprawnie, należy dokładnie ubić (zagęścić) miejsce ich osadzenia. Najprostszym sposobem jest użycie zwykłego młotka i za pomocą trzonka dokładnie zagęścić grunt wokół każdego z dwóch legarów. Oczywiście kontrolując tę czynność poziomicą, by podczas zagęszczania nie zmienić ułożenia wcześniej wypoziomowanych legarów.

Na tak wypoziomowanych legarach kładziemy ramkę fundamentową. Ramka nie może być mniejsza swym obwodem od obrysu nagrobka. Niejednokrotnie, przy demontażu nagrobka, spotykam się z sytuacją, że ramka nie stanowi jednej całości. Niektórzy kamieniarze/montażyści nagrobków, by spełnić powyższy warunek dotyczący ramki i obrysu wykładziny, rozcinają ramkę na dwie części i obie połowy rozsuwają od siebie i w ten sposób dostosowują się do rozmiaru wykładziny nagrobkowej. Jest to oczywiście działanie wbrew zasadom. Ramka fundamentowa, by w pełni spełnić swoje zadanie, powinna być w całości. Jako zamknięta konstrukcja.

W ten sposób nie tylko zespala ze sobą elementy nagrobka, zapobiegając „rozchodzeniu” się ich na boki, ale także zwiększa ich wytrzymałość. Mam tu na myśli naprężenia i siły działające na konstrukcję naszego nagrobka przy ewentualnym osiadaniu gruntu. Dwa oddzielne elementy rozciętej na pół ramki mogą potęgować przeciwstawne siły działające na element(y) nagrobka, co w konsekwencji doprowadzi do jego uszkodzenia.

Kolejną ważną sprawą jest to, że ramka musi dokładnie przylegać do legarów

i leżeć na nich stabilnie, nie może klawiszować. Jeśli tak się dzieje, należy ustalić, który to róg ramki klawiszuje i za pomocą poziomicy ustalić, czy przyczyną jest ramka, czy może jednak legar. Po poprawnym ustawieniu, wypoziomowaniu i sprawdzeniu wszystkiego, mamy gotowy fundament pod nagrobek.

Podsumowanie

Jak wynika z mojego opisu, osadzenie legarów i ramki fundamentowej wymaga niemałej uwagi, odpowiedniej staranności, a to razem wiąże się z poświęceniem na to cennego czasu. Jednakże ma to dość duże znaczenie, powiedziałbym – fundamentalne.

Bardzo często słyszę, gdy spotykają się kamieniarze/montażyści nagrobków i „chwalą się” ile to montaży nagrobków ich ekipa jest w stanie wykonać w ciągu jednego dnia. W porządku, nie zazdroszczę, a tym bardziej nie zabronię, ale czy ta ilość i szybkość nie odbiją się później czkawką? Solidny fundament to podstawa.

Dariusz Chrzanowski, autor tekstu

– mistrz w zawodzie kamieniarz

– jest biegłym sądowym w zakresie kamieniarstwa,

a także rzeczoznawcą ds. jakości produktów lub usług

przy Wojewódzkim Inspektoracie Inspekcji Handlowej w Gdańsku.

Kontakt do autora:

abakor.biuro@wp.pl

Chomik w głowie

W zasadzie wszyscy to mamy. Czasem podejmujemy złe decyzje wbrew oczywistym faktom. Wbijamy sobie w głowę jakąś koncepcję i pomimo oczywistych argumentów, że pomysł jest zły – realizujemy go. To tak, jakby w naszej głowie był chomik ze swoim kołowrotkiem – karuzelą. Dla chomików to świetna zabawka zapewniająca solidną porcję rozrywki i ruchu, ale one mają swój rozum i potrafią wycofać się z biegania w kołowrotku.

Niestety, nasz mózg może aktywować się w tryb karuzeli, bez refleksji i szans na rezygnację z biegania w kółko. W życiu przykładów jest wiele. Kiedyś miałem szefa, który był typem naukowca, który ciągle szuka lepszych rozwiązań. Pamiętam, jak kiedyś, po głębszych studiach literatury naukowej, wymyślił nowy system wynagradzania pracowników, którzy mi podlegali.

Wyglądało to nieźle, więc zacząłem wdrażać nowy system. Jak łatwo się domyślić, ludzie nie byli zadowoleni. Podejrzewali, że nowy system będzie dla nich niekorzystny i zarobią mniej. Tak nie było, ale kilka dni rozmawiałem z całą grupą – oraz z każdym z osobna – aż w końcu ich przekonałem. Czekałem na koniec miesiąca, żeby po nowemu rozliczyć ludzi. Nagle wzywa mnie szef i mówi, że poczytał i ma nowy pomysł na liczenie wynagrodzeń. Chomik ruszył.

Wśród firm kamieniarskich też nie brakuje przykładów.

Dość typowe jest usiłowanie za wszelką cenę stworzenie w firmie – jak to się nazywa w marketingu – nowej jednostki biznesu. To cenna koncepcja, ale ta nowa działalność powinna opierać się – jak każda – na racjonalnych przesłankach: wiedzy o tej działalności, możliwości pozyskania pracowników, wiedzy o rynku w wybranej branży, czy konkurencji jaką spotkamy. Niestety dość często sam pomysł powstający w głowie przedsiębiorcy jest wystarczający, aby chomik w głowie wszedł na karuzelę.

Znam przynajmniej kilka przykładów, gdy właściciel firmy kamieniarskiej powołał nową działalność w postaci, na przykład, restauracji. Byłem w takiej. Nieduża miejscowość, miejsce dość przypadkowe. Spora restauracja, raczej odległa od centrum czy jakiejś trasy przelotowej. Byłem tam około 16 – zamówiłem kawę i okazało się, że personel ma problem z wydaniem reszty z 50 zł. Miły kelner stwierdził, że do teraz ma utarg 20 zł i nie ma jak wydać.

Chomik w głowie nie wchodzi na karuzelę tylko u szefów firm.

W jednej z firm kamieniarskich nowy magazynier wbrew narzuconym zasadom postanowił zmodyfikować system składowania narzędzi. Ponieważ nie orientował się w samej kamieniarskiej robocie, to chomik w głowie podpowiedział mu ciekawe rozwiązanie. Przeorganizował magazyn. Po robocie uznał, że jest pięknie. Lokalizacja była według kolorów opakowań – i tak na jednej półce znalazły się niebieskie rzepy, tubki kleju w niebieskich opakowaniach oraz wiertła – jak łatwo zgadnąć – w niebieskich pudełkach. Starzy pracownicy mówili mu, że to głupie, ale on uważał, że tylko szef może mu coś polecić – a on ma ważniejsze sprawy i nie będzie z nim takich spraw uzgadniał.

Inwestycje to też pole do popisów z chomikiem w głowie. W firmie potrzebna jest nowa wydajniejsza maszyna do polerowania. Oczywiście to poważna decyzja, więc szef sporo o niej myśli. No i rusza chomik w głowie. Leasing czy kredyt? Dwa razy wydajniejsza od tej co mamy, czy może jeszcze większa, bardzo wydajna? Jakoś chomik podpowiada „większa” i myśli skupiają się na finansowaniu. Damy radę! I tak w zakładzie staje maszyna wielokrotnie przewymiarowana – za to kredyt do płacenia jest ogromny. Na dodatek rynek, który obsługujemy, jest znacznie mniejszy od możliwości nowej zabawki.

Podsumowując, jeśli dopadnie nas jakiś genialny pomysł, nie analizujcie go samodzielnie. Pytajcie, rozmawiajcie z fachowcami i pracownikami. Nigdy w samotności. Pamiętajcie, gdzieś w głowie może być chomik ze swoją karuzelą.

TIA cz. 22 Afryka – słońce i piękna pogoda?

Pierwsze skojarzenie, jakie nam się nasuwa, gdy myślimy o Afryce i jej pogodzie, to: musi być bardzo gorąco, a słońce nigdy nie przestaje świecić. To prawda. Słońce, które operuje w RPA i Afryce, opala szybciej, góruje wyżej niż w Europie, ale niestety jest też dużo bardziej niebezpieczne niż w Polsce.

Jak dobrze wiecie, maszyny budowlane w swoim standardzie malowane są na kolor żółty. Można zadać pytanie, dlaczego? Odpowiedź jest prosta: kolor żółty jest bardzo dobrze widoczny na różnym tle – i w dzień, i w nocy. Wyobraźcie sobie sprzęt budowlany koloru czarnego w nocy – przepis na tragedię w czystej postaci! Kolor żółty kojarzy nam się z ostrzeżeniem, potencjalnym niebezpieczeństwem – czerwień to zagrożenie – więc producenci w standardzie zawsze malują na żółto. Czy to jest Volvo, CAT, Komatsu czy BELL, każdy z tych producentów zażąda dopłaty za zmianę koloru maszyny. Dla sprawdzenia tej teorii możecie poprosić swoje dzieci, aby narysowały koparkę, ładowarkę lub wozidło. Sami zobaczcie, którą kredkę pierwszą wezmą do ręki.

Wrócimy jednak do naszej kochanej RPA. Więc mamy kolor żółty, który w Europie jest rozpoznawalny i widoczny z daleka. Przy tym jest trwały. No ale niestety w RPA wchodzimy na inny poziom nasłonecznienia, a co za tym idzie, kolor ten staje się po kilku latach dosłownie o kilka tonów jaśniejszy.

Nie byłem tego świadomy bardzo długo. Przy naprawie którejś awarii zobaczyłem kawałek ramy, który zwykle jest zasłonięty przed promieniami słońca. Jakbym zobaczył dwa różne kolory. Nie uwierzyłem i aż ściągnąłem okulary przeciwsłoneczne, żeby się upewnić, czy dobrze widzę.

Jeżeli słońce, które operuje tak mocno, potrafi zmienić kolor maszyn, to co musi się dziać w kopalni? W RPA nie jest to częsty widok, ale latem w Polsce często można zobaczyć paralotniarzy, którzy – dzięki ciepłym prądom powietrza z wyrobisk górniczych – nabierają bardzo szybko wysokości pozwalającej na długie i wysokie loty.

W RPA dzisiaj prowadzimy eksploatację tarasową i schodzimy coraz niżej w głąb góry. Powiedzmy, że jesteśmy na poziomie głównej drogi dojazdowej na kopalnię, ale względem szczytu jesteśmy niżej jakieś 30 – 35 metrów. Różnica poziomów jest tak dużą, że żar bijący od nagrzanej skały generuje wznoszące prądy gorącego powietrza, które są w stanie skutecznie zatrzymać chmury burzowe napływające nad kopalnię. Oczywiście nie mówię, że wszystkie opady są zatrzymywane – te mniejsze do nas nie docierają, a nawet jeżeli dotrą, to są przelotne.

My biali jesteśmy przystosowani do konkretnych temperatur, przy których jesteśmy w stanie pracować. Uśredniając: temperatura do 35 stopni jest do zaakceptowania i w miarę możliwości możemy pracować fizycznie. Ale gdy temperatura przebija 40, a nawet i 45 stopni, fizjologia naszego organizmu włącza czerwoną lampkę bezpieczeństwa i każe w schronieniu przeczekać taki okres. W RPA od końca listopada do końca lutego jest środek lata, czyli w teorii pora deszczowa.

Ten rok jednak był specyficzny, bo od 15 do 30 grudnia były potężne opady deszczu oraz ogromny sztorm w okolicach Durbanu i Kapsztadu, a od początku stycznia przyszła piękna pogoda z bardzo wysokimi temperaturami, które oscylowały w okolicy 40 – 45 stopni w cieniu. Jeśli nie jest się na wakacjach, nad basenem klimatyzowanego hotelu, 40 stopni od godziny 11 do 16 nie jest niczym przyjemnym. A w kopalni to ekstremalnie ciężkie warunki.

Podłoże, po którym chodzimy, to granit – bardzo często nagi – który rozgrzewa się do takiej temperatury, że człowiek nie jest w stanie ustać w jednym miejscu nawet chwili. Wiąże się to z bezustannym ruchem, żeby nie czuć przez podeszwę buta gorąca, wręcz wrażenia, że chodzi się po rozżarzonych węglach. Dodajmy jeszcze wysokość – jesteśmy na płaskowyżu w Górach Smoczych, czyli 1600 metrów nad poziomem morza.

My biali tak to odczuwamy. A nasi czarni koledzy? U nich to jest inna bajka. Tak naprawdę komfort cieplny odczuwają od 30 stopni w górę, ale mimo wszystko przy takich temperaturach mają na sobie podwójne ubrania robocze (bluza i spodnie). No i standardem, który zawsze nas zadziwia, jest zimowa, frotowa czapka pod kaskiem! Nie chcę wiedzieć, co mieszka im we włosach, ale – jeśli mam być szczery – to do temperatury 40 stopni nigdy nie widziałem kropli potu na ich czołach!

Oprócz ludzi w kopalni bardzo ważny jest sprzęt. To, że silniki chodzą na maksymalnych obrotach, to wiemy. I że oleje, smary czy płyny chłodzące są tak samo ważne, jak dla nas butelka wody. W okresie afrykańskiego lata często maszyny odmawiają posłuszeństwa.

Dopiero niedawno dowiedziałem się, że maszyny Volvo mają trzy tryby pracy: tryb A – w strefach chłodnych, gdzie nie ma potrzeby tak intensywnego chłodzenia maszyn (okolice podbiegunowe); B – w strefach umiarkowanych, w tym w Polsce; no i C – strefy gorące, gdzie chłodzenie maszyn musi być na najwyższym poziomie. Jak dobrze wiecie z poprzednich artykułów, większość maszyn kupowaliśmy w Polsce z przeświadczeniem, że co to za różnica, gdzie kupujemy maszynę, a w Polsce jest taniej i szybciej niż w RPA. Tylko, że ten Szwed, który składał i programował maszynę, ustawił ją do pracy w Polsce, a nie na Czarnym Lądzie – z upływem czasu ich żywotność szybko spada, bo funkcjonują nie w warunkach, do których były przewidziane.

Nie mówiąc już o operatorze – przepraszam, o „Panie operatorze” – którego zadaniem jest jazda maszyną, a nie jej kontrolowanie techniczne. Co niestety wpędza firmę w potężne koszty! Bo awarie sprzętu, oprócz generowania kosztów bezpośrednich naprawy, spowalniają również produkcję, co odbija się czkawką po dwóch – trzech miesiącach w Polsce.

Skupiłem się na słońcu. Ale nie zapominajmy, że mamy jeszcze deszcze, których w żaden sposób nie można wyobrazić sobie – ani opisać – dopóki ich się nie doświadczy. To ściana wody, dosłownie. Jeżeli trwa dzień – dwa, to jest jeszcze do zaakceptowania. Bywa jednak, że tak intensywny deszcz pada przez trzy tygodnie bez przerwy. To paraliż kopalni prawie na cztery tygodnie – to, co spadło, musi wsiąknąć lub wyparować. A jak wiecie, tu wszystko pokryte jest gliną, która dobrze radzi sobie z wodą pod warunkiem, że się jej nie rusza do momentu wyschnięcia.

Zatem w ciągu roku – oprócz przerw na urlopy – dochodzą przerwy spowodowane awariami i skrajnymi warunkami pogodowymi. Skutek jest taki, że od początku istnienia firmy w RPA nie pamiętam, bym w którymś roku przepracował więcej niż 10 miesięcy. Dlatego całoroczną produkcję dzielę na 10, a nie na 12. TIA – This is Africa.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły