Artykuły

TIA cz. 23 Logika czy ekonomia?

To, że na Czarnym Lądzie liczy się bieżąca chwila, już wiecie! Każdy tekst pozwala Wam się coraz bardziej zaznajomić i oswoić z codziennością RPA oraz filozofią życia Czarnych i Białych. Nasuwa się jednak pytanie: czy to wszystko ma sens, jeżeli uderza w nas zastój czy – co tu dużo mówić – kryzys. Który paraliżuje poniekąd naszą pracę, a czasami – co gorsza – płynność finansową.

Niech pierwszy rzuci kamieniem (co w naszej branży jest dość łatwe), kto nie miał myśli, czy to ma sens? Czy jest sens stawiać kolejną maszynę, budować kolejną halę, inwestować w ludzi, w sprzęt czy materiał? Nieważne, czy to jednoosobowa działalność, czy firma 200-osobowa, schemat działania jest ten sam. Dochodzimy do punktu, czy warto dalej iść? Czy nie lepiej się trochę opanować i zatrzymać lub po prostu przeczekać i poczekać na „lepsze czasy”?

Dla mnie funkcjonowanie w czasach chaosu gospodarczego – czy kryzysu – jest jak bycie pasażerem w samolocie. Jaki masz wpływ na to, czy dolecisz do celu? Jaki masz wpływ czy nie spadniesz do oceanu i w sumie jaki masz wpływ na to, czy samolotu nie strąci jakaś rakieta? Dosłownie żaden. Jesteś jedynie pasażerem statku, który przemierza swoją trasę, a czy twoja podróż zakończy się szczęśliwie, nie masz żadnego wpływu.

Jeżeli masz już poukładaną produkcję, w miarę możliwości sprawny sprzęt, ułożoną załogę, to już tylko brakuje w tym wszystkim rynku zbytu, o który niestety jest bardzo ciężko w tym roku. Dziś każdy będzie szukał oszczędności w firmie, tzw. szukanie kosztów. Im bardziej je ograniczymy, tym bardziej możemy pchnąć ten wózek do przodu. Lecz czasami możliwości się kończą i pozostaje nam nadzieja, że jakoś to się wszystko poukłada.

Mieliśmy ambitne cele w RPA, chcieliśmy zbudować na Czarnym Lądzie zakład podobny do tego, który mamy w Polsce. Przez poprzednie teksty z cyklu TIA przetoczyło się od groma wątku na temat płacy i jej pochodnych, prądu, kosztów transportu, czy po prostu kosztów życia – nie ma co mówić: produkcja w RPA jest tańsza niż w Polsce. Tylko pozostaje bardzo ważne pytanie: jak w krótkim czasie postawić firmę wielkości zakładu KZK (Kamieniarstwo Zenon Kiszkiel) w takim dzikim i nieprzewidywalnym kraju jakim jest RPA, skoro Zenon potrzebował ponad 30 lat, żeby dojść do tego miejsca, gdzie jest dzisiaj? Przy dzisiejszej zyskowności, czy możliwościach sprzedaży, po prostu się nie da.

Mimo wszystko twierdzę, że udało się i tak bardzo dużo osiągnąć. Plany były ambitne na ten rok: kupno kolejnej koparki, zakup dump truck (wozidła), czy inwestowanie w rozbudowę ZG (Zenon Granite – miejsce, gdzie stoi suwnica i linki). Cóż… Szybko ten rok nas sprowadził na ziemię i wyznaczył nowe cele: przetrwać i utrzymać produkcję!

Wytłumaczyć Czarnym – i w sumie Burom – co dzieje się w Europie, jaki nas kryzys złapał, to tak jakby im tłumaczyć, że w czasie zimy używamy ogrzewania podłogowego w celu utrzymania przyjemnej temperatury w domu. Po czym patrzą na Was, jak na debili i pytają: „Czemu?” Więc ręce opadają, ale podnosisz palec, pokazujesz im zakres ich obowiązków i każesz wrócić do pracy.

Nie można – i w sumie nie wolno – próbować przenosić wzorców z jednego kontynentu na drugi. To skrajnie różne społeczności. Dla nich codziennością jest to, że każdy Bur chodzi z kaburą, a Burka w torebce nosi rewolwer, krata w domu musi zostać zasunięta, aż do momentu, kiedy usłyszysz trzask rygla, a Czarny wróci do swojego domku z blachy falistej i będzie rozmyślał nad tym, co się zepsuło w tym kraju, że jest tam, gdzie jest.

Bycie elastycznym w produkcji na kamieniołomie jest dość ciężkie, kiedy ograniczają cię możliwości finansowe. Musisz podjąć decyzję, czy idziemy tylko tam gdzie jest czysty materiał i trochę podjeżdżamy kamieniołom z nadzieją, że kryzys się skończy i za jakiś czas wrócimy do otwierania kolejnych przodków, czy jednak zostajemy przy filozofii, że za wszelką cenę utrzymujemy produkcję, ale otwieramy kolejne miejsca z nadzieją, że starczy nam kasy na wszystko.

Jedyną ważną zmienną, którą udało nam się dość mocno ograniczyć, jest liczba pracowników, którą udało się w miarę łagodny sposób zredukować. Około 12 osób w ciągu roku odeszło nie narażając firmy na spadek produkcji, a może nawet na lekkie jej zwiększanie. Tylko koszty są dalej potężne. Ale jak to mawiał klasyk: „szefa nie poznaje się po tym jak rządzi w czasach, kiedy jest dobrze, tylko wtedy, kiedy następuje kryzys!”. TIA – This is Africa.

W naszej branży

Co słychać w naszej branży.

Nowa nazwa, nowe logo

Firma Impekstir Operations Sp. z o.o. informuje o połączeniu z firmą Przedsiębiorstwo Wydobywania, Przerobu i Sprzedaży Kamienia Budowlanego „KWARC” Sp. z o.o. Poprzez połączenie, od 2 kwietnia funkcjonować będzie nowa nazwa spółki: „Kopalnia Granitu Impekstir Sp. z o.o.”.

Kopalnia granitu Impekstir kontynuować będzie działalność w branży kamieniarskiej, zajmując się wydobyciem, przerobem i sprzedażą kamienia.

Dane spółki:

Kopalnia Granitu Impekstir Sp. z o.o.

ul. Kopernika nr 27, 58-150 Kostrza

Ceramika Paradyż mecenasem sztuki

Ceramika Paradyż została partnerem wystawy w Polskim Pawilonie na Biennale w Wenecji.

Wkład firmy w tegoroczną wystawę niesie za sobą nie tylko aspekt finansowy, ale również symboliczny. Wsparcie inicjatyw, takich jak performance ukraińskiego kolektywu Open Group „Powtarzajcie za mną II” w Polskim Pawilonie, potwierdza nie tylko wrażliwość społeczną firmy, ale także znaczenie sztuki jako integralnej części naszego życia.

La Biennale di Venezia, czyli międzynarodowa wystawa sztuki, odbywa się w Wenecji od końca XIX w. i jest uważana za jedno z najważniejszych wydarzeń w świecie sztuki. Hasłem tegorocznego biennale jest „Foreigners Everywhere / Obcokrajowcy są wszędzie”, dlatego naturalną odpowiedzią dla Marty Czyż, kuratorki polskiej wystawy, było zaproszenie do współpracy ukraińskich artystów z projektem, w którym biorą udział uchodźcy z Ukrainy.

60. Międzynarodowa Wystawa Sztuki – La Biennale di Venezia, otworzy się 20 kwietnia i potrwa do 24 listopada 2024 roku.

Zjazd związku kamieniarstwa

Od 7 do 9 czerwca 2024 r. Bronisławów k. Piotrkowa Tryb. będzie gościł kamieniarzy uczestniczących w XXIX Walnym Zjezdzie Polskiego Związku Kamieniarstwa. Będzie to zjazd wyborczy, na którym będą wybierane władze Związku na kolejną kadencję.

Organizatorzy mają nadzieję na wysoką frekwencję. Z tego powodu wybrano lokalizację w centralnej Polsce z wygodnym dojazdem autostradami. Bliskość malowniczego Zalewu Sulejowskiego ma również zachęcać do spędzenia tego weekendu w kamieniarskim gronie. Zjazd obędzie się w hotelu Magellan, w którym zachętą ma też być kompleks basenowy i szeroka oferta zabiegów SPA.

Jeden ze zjazdowych dni tradycyjnie poświęcony będzie na zwiedzanie okolicy w sposób umożliwiający poszerzenie wiedzy kamieniarskiej. Program wycieczki jest jeszcze owiany tajemnicą, ale bliskość Bełchatowa i pewnej znanej wielkiej dziury w ziemi pozwala na spekulacje.

Partnerem spotkania jest firma Cosentino.

Więcej informacji: www.kamieniarze.org.pl

Montaż nagrobków, część 2 Łączenie elementów

Solidny fundament to podstawa – to ustaliliśmy w poprzednim artykule, w poprzednim numerze Kuriera Kamieniarskiego. Skoro więc podstawę już mamy, to pora na dalsze prace. Dziś będzie o montażu poszczególnych elementów nagrobka.

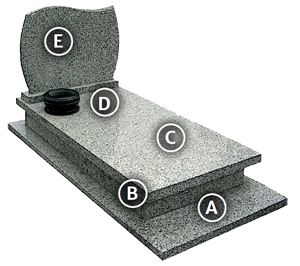

Jednakże, abyśmy się lepiej rozumieli, muszę zacząć od nazewnictwa, które bywa różne w różnych regionach naszego kraju. Norma Nagrobkowa, a dokładniej „Wytyczne Branżowe – wyroby z kamienia naturalnego – nagrobki”, (do pobrania: www.kurierkamieniarski.pl/normanagrobkowa/ – przyp. red.) obejmuje także nazwy poszczególnych elementów składowych typowego nagrobka. Chodzi o to by w miarę możliwości usystematyzować je. Ma to nam ułatwić porozumiewanie się wewnątrz naszej wspólnej branży kamieniarskiej i nie tylko.

Elementy typowego nagrobka:

A – wykładzina (posadzka, rama leżąca,

podłoga, rama dolna)

B – krawężniki (skrzynia, rama górna, korytko)

C – płyta nakrywowa (płyta główna, nakrywa)

D – baza (gradus, cokół, półka, parapet)

E – płyta napisowa (napisówka, attyka, tablica)

Montaż wykładziny (A)

Wykładzina powinna leżeć i przylegać całą swoją spodnią powierzchnią do ramki. W żadnym wypadku nie należy przyklejać jej na tak zwane placki. Aby wykonać to poprawnie, należy użyte spoiwo – klej lub zaprawę – nałożyć i posmarować dosłownie na całej powierzchni łączącej wykładzinę z ramką. Przyklejenie wykładziny do betonowej ramki fundamentowej scala i wzmacnia podstawę nagrobka.

Oczywiście cały czas należy pamiętać o zachowaniu odpowiedniego wypoziomowania. Uzyskujemy to przy pomocy klinów montażowych i sprawdzamy poziomicą. Kliny usuwamy po zakończonej pracy. Jest to ważne ze względów estetycznych, a w przypadku klinów drewnianych również ze względów konstrukcyjnych. Drewniane kliny pęcznieją po kontakcie z wilgocią, a ewentualne przymrozki potęgują to zjawisko. Konsekwencji, jakie wywołuje to zjawisko, nie muszę chyba tutaj nikomu tłumaczyć.

Czasami, zamiast z czterech elementów, wykładzinę wykonujemy z całej płyty. Jest to dobre rozwiązanie, które eliminuje fugi na tejże wykładzinie i pozytywnie wpływa na ogólny wygląd. Zdarzają się klienci, którzy wyraźnie sobie życzą, aby zastosować takie rozwiązanie. Nie ma w tym niczego złego pod jednym warunkiem: że pod tego typu wykładziną zastosujemy odpowiedni fundament. Najlepszym wyjściem jest zastosowanie ramki fundamentowej, osadzonej na legarach (opisywałem to w poprzednim numerze Kuriera Kamieniarskiego).

Montując nagrobek, jego części konstrukcyjne i stawiając je jedne na drugich, musimy pamiętać o tzw. punkcie podparcia. Ramka fundamentowa pod wykładziną z płyty jest niezbędna. Bezpośrednio na płytę stawiamy przecież krawężniki, na których z kolei kładziemy kolejne elementy, a obciążenie sukcesywnie przy tym wzrasta. Wydawać by się mogło, że jest to oczywiste, a mimo to ilekroć spotykam nagrobki z wykładziną w formie jednej płyty, zawsze pod nią brakuje odpowiedniego fundamentu. O zgrozo, zazwyczaj nagrobek z taką wykładziną stoi na czterech kostkach brukowych lub nawet połówkach cegieł. Komentarz na ten temat zostawiam na inną okazję.

Montaż krawężników (B)

Krawężniki, analogicznie do elementów wykładziny, muszą być posadzone na wykładzinie całą swoją powierzchnią roboczą. Oznacza to, że przy założeniu, iż dany element krawężnika posiada grubość 5 cm i długość 150 cm, to całe 750 cm2 (5 x 150 = 750) powinno stać na elemencie wykładziny. Wszystkie elementy konstrukcyjne w nagrobku – a krawężniki się do nich zaliczają – winno się montować

w sposób kombinowany. To znaczy za pomocą zapraw/klejów oraz mechanicznie za pomocą kotew, klamer lub innych łączników. W tym miejscu ważna uwaga: elementy te (kotwy, klamry itp.) powinny być wykonane ze stali nierdzewnej.

Montaż powinien być wykonany za pomocą środków niebarwiących i dedykowanych do montażu wyrobów z kamienia. Ustawienie krawężników wykonujemy na tak zwaną cegiełkę. W podobny sposób, jak byśmy budowali mur z cegieł. Element znajdujący się wyżej powinien opierać się na dwóch sąsiadujących ze sobą elementach poniżej – spoiny pionowe nie powinny nakładać się.

Płyta nakrywowa (C)

Na krawężnikach kładziemy płytę nakrywową. Jest to jedyny element składowy nagrobka, którego nie należy mocować na trwałe za pomocą zapraw lub klejów. Czasami można zauważyć na cmentarzu zjawisko tak zwanego „pocenia się” płyty nakrywowej. Objawia się to tym, że środek płyty jest wilgotny i ciemniejszy, a jej brzegi, stanowiące okap, są suche i jaśniejsze (pisaliśmy o tym na łamach Kuriera Kamieniarskiego w cyklu „Nagrobki: najczęstsze błędy montażowe” – przyp. red.). Aby temu zapobiec, płyta nie powinna szczelnie przylegać do krawężników. Zapewnienie 2-3 milimetrowej szczeliny między tymi elementami skutecznie zapobiegnie powstawaniu w/w zjawiska. Chodzi o to, że przyłożenie płyty nakrywowej do krawężników „zamyka” możliwość odprowadzania wilgoci z podłoża, na którym stoi nagrobek – głównie dotyczy to nagrobków stawianych na mogile ziemnej.

Płyta napisowa (E)

Montaż płyty napisowej, potocznie zwanej „napisówką”, wykonujemy w sposób kombinowany. Wspominałem już o tym przy montażu krawężników. Płytę napisową osadzamy na gwintowanym pręcie ze stali nierdzewnej. Zakotwienie pręta w tablicy powinno wynosić minimum 100 mm, a zastosowana kotwa musi być o długości i średnicy dostosowanej do wymiarów tablicy. Ciężkie, a zwłaszcza wysokie, tablice wymagają dłuższych i grubszych kotew.

Baza (D)

Baza jest podporą dla tablicy napisowej. Najlepsze połączenie bazy i tablicy napisowej nie będzie spełaniało swojej roli, jeśli sama baza nie będzie stabilna i dobrze przymocowana.

Po pierwsze: środek ciężkości bazy i napisówki nie może znajdować się poza obrysem krawężnika. Po drugie: sama baza powinna być trwale połączona – z użyciem przynajmniej jednej kotwy – z płytą nakrywową. Tylko spełnienie tych dwóch warunków gwarantuje, że napisówka nie przewróci się pod wpływem działania sił zewnętrznych (np. przypadkowego oparcia się przechodnia lub naporu wiatru).

Sama, nawet najodpowiedniejsza, kotwa to nie wszystko. Musimy pamiętać też o gnieździe montażowym, które powinno być o 2 mm większe niż średnica kotwy. Wynika to przede wszystkim z efektu rozszerzalności cieplnej, jak również niezbędnego miejsca na zastosowanie spoiwa. Kotwa nie może być zbyt luźno ani zbyt ciasno osadzona lub – co gorsza – wbita na siłę w otwór, a takie przypadki też spotykałem.

Czasem wydaje mi się – z racji wykonywanych czynności i zawodu – że w kwestii sposobu montażu widziałem już wszystko. Życie oczywiście wciąż lubi zaskakiwać i nadal przeraża mnie to, co spotykam na cmentarzach. Mam tu na myśli np. zwykły gwóźdź (!), jako element kotwiący tablicę napisową.

Więcej i bardziej szczegółowo o samym kotwieniu tablic napisowych napiszę przy omawianiu Normy Nagrobkowej.

Rozmowa przy kawie z Martą Lach

Włochy to jest moje miejsce na ziemi. Włoska mentalność, włoskie wino, jedzenie i rozmowy o jedzeniu. A kamień to pasja, która nadal wywołuje gęsią skórkę.

Jaka była moja droga do kamienia? Pochodzę z okolic Krakowa. Tam chodziłam do szkoły i zawsze ciągnęło mnie do nauki języków. Po skończeniu liceum wybrałam anglistykę, ale zawsze podobał mi się węgierski, więc tuż przed złożeniem dokumentów na studia naszła mnie myśl, żeby zmienić kierunek na hungarystykę. Okazało się jednak, że język węgierski mnie nie pokochał – to piękny, ale jednak bardzo trudny język. Poddałam się i porzuciłam studia. Z tamtego okresu zostało mi kilku świetnych znajomych, z którymi do dzisiaj utrzymuję kontakt.

Był 1998 rok. Trzeba było zacząć pracę. Trafiła mi się praca w Rzymie. Miałam szczęście, bo spotkałam tam świetnych ludzi – mimo to coraz bardziej odczuwałam brak rodziny i znajomych. Wróciłam do Polski, ale gdzieś wewnętrznie czułam, że Włochy to jest moje miejsce na ziemi. Zaczęłam pracę w firmie Mota-Engil. Tam pracowałam z Portugalczykami. No i spotkałam swojego męża. I tak w 2000 roku pojechałam do Włoch.

Uczyłam się wcześniej włoskiego, ale nauka języka, a posługiwanie się nim na co dzień to spora różnica. Tym bardziej, że tu ludzie często mówią w dialekcie werońskim. To był okres, kiedy bycie obcokrajowcem w innym kraju nie było łatwe, szczególnie tym ze Wschodu. Jeszcze były potrzebne pozwolenia na pobyt i inne formalne wymogi. Dodatkowo ludzie w tym rejonie byli dość zamknięci w swoim środowisku i obcokrajowcom trudno było odnaleźć się w takim otoczeniu. Dopiero poprzez rodzinę, dzieci można się było łatwiej zaadoptować i wtopić w ich świat. Ważnym etapem w relacjach był też moment, kiedy syn zaczął chodzić do szkoły. Dzięki temu poznałam wiele osób i kontakty z otoczeniem stały się dużo lepsze.

Teraz sporo się zmieniło. Mocno rozwinęła się turystyka i Włosi już akceptują obcokrajowców, nawet tych ze Wschodu. Mimo to i tak są środowiska, w których obcokrajowcy z określonych rejonów Europy czy świata, przebywający na stałe traktowani są jako ci, którzy odbierają pracę rodowitym Włochom. To poprawiło się, bo i sami Włosi wyjeżdżają do pracy za granicę – również do Polski.

Sporym ułatwieniem jest to, że Polacy dla Włochów stali się specjalnym narodem. Włosi nie lubią Francuzów, Niemców i jeszcze kilku innych narodowości, ale do nas mają dużo lepsze nastawienie. W znacznym stopniu za sprawą papieża-Polaka, ale pewnie też dzięki naszej mentalności: chęci do kontaktu, rozmowy.

Jak trafiłam do branży? Pracowałam w pewnym momencie w firmie logistycznej. Przyjaciółka, z którą tam pracowałam, dała mi znać, że jeden z kontrahentów szuka do pracy kogoś polskojęzycznego – do obsługi klientów z Europy Wschodniej. Poszłam na rozmowę, i tak trafiłam do Grein Italia. Nawiasem mówiąc, to przyszłam tam na miejsce mającej polskie korzenie Marty Zuliani, która przeniosła się do Antolini Luigi.

W Grein Italia przepracowałam 11 lat i to była dobra szkoła, a zarazem miejsce, w którym kamienie stały się dla mnie również pasją. Nie bez znaczenia było to, że wtedy Grein stawiał mocno na materiały ekskluzywne. Było sporo kamieni budzących emocje. Często, kiedy przychodziły nowe dostawy, nowe materiały, chodziłam na magazyn i podziwiałam te dzieła sztuki natury.

Zaczynałam jako asystentka, ale dość szybko zaczęłam jeździć do Polski, by odwiedzać klientów i realizować zlecenia. Wtedy u klientów decyzje podejmowało jeszcze starsze pokolenie i kontakty były bardzo serdeczne.

Kiedyś spotykaliśmy się na targach i to była okazja, żeby się poznać, porozmawiać, zrozumieć wzajemnie swoje potrzeby. Teraz młodzi wolą bardziej uproszczoną komunikację. To pokolenie Internetu i komunikatorów, gdzie cała komunikacja jest skrajnie uproszczona. Dla mnie kontakty z otoczeniem – czy prywatne, czy służbowe – są bardzo ważne, a z tym jest coraz gorzej. Wydaje mi się też, że młodzi z pokolenia Internetu, komórek i uproszczonej komunikacji są mniej odporni na problemy. Nie potrafią dyskutować i z zasady unikają konfrontacji. W kontaktach z klientami to spory problem. Jest im ciężko wymienić się poglądami i w przypadku rozbieżności uzgodnić jakiś kompromis. Ci najmłodsi handlowcy często uważają, że jeśli pojadą do klienta, przedstawią się, zaprezentują ofertę, to wystarczy, by uzyskać zamówienie. Niestety, to tak nie działa.

Wracając do mojej pracy i kontaktów. Pracując w Grein Italia miałam szczęście poznać wielu fantastycznych ludzi z polskich firm. Dzięki temu, kiedy skończyłam pracę w Grein Italia w 2014 roku, praktycznie od razu podjęłam współpracę z EGA. Moim zadaniem nadal jest szukanie nowych dostawców, nowych materiałów, sprawdzanie jakości materiałów. Od niedawna pomagam też we wprowadzaniu na polski rynek produktów – nomen omen – Antolini Luigi.

Firmę oczywiście wszyscy znają, ale kojarzą ją z nie najniższymi cenami. A to nie zawsze jest prawdziwy pogląd. Dla mnie bogata gama kamieni Antoliniego, to ogromna frajda wyszukiwania propozycji dla klientów szukających materiałów innych, nietypowych.

Jedno jest pewne: po tych latach pracy z kamieniem nie wyobrażam sobie życia zawodowego bez kamienia i kontaktów w naszej branży. Dla mnie kamień naturalny ma duszę. Czasem idąc przez magazyny, widząc jakąś płytę nagle dostaję gęsiej skórki. Kamień naturalny to prawdziwa SZTUKA.

Środowisko kamieniarskie jest fantastyczne, chociaż kiedyś to był bardzo męski świat i kobietom było trudno wyrobić sobie markę fachowca. Wtedy zdarzało się, że gdy rozmawiałam z branżystami, sprawdzali, czy wiem cokolwiek o kamieniu. Teraz nas kobiet jest trochę więcej i rzadziej nas panowie tak postrzegają i testują.

Czas wolny? To dość oczywiste – mieszkam we Włoszech, w rejonie Werony, a jak mówiłam na początku rozmowy, Włochy to moje miejsce na świecie. Tu w okolicach jeziora Garda, są piękne tereny, jest gdzie chodzić i jeździć. Do tego włoskie jedzenie i wino. Ze znajomymi mamy kilka fantastycznych miejsc, w których się spotykamy.

Do Polski przyjeżdżam teraz rzadziej niż na początku współpracy z EGA – raz na dwa, trzy miesiące. To dlatego, że tu, na miejscu, mam sporo pracy. Od jakiegoś czasu przyjeżdża z Polski wielu architektów i klientów, i trzeba się nimi zająć na miejscu.

Mieszkam blisko centrum przemysłowego, i czasem słychać pracujące traki– czasem na ten szum trochę narzekam, ale kiedy była pandemia Covid i wszystko zamarło, to brak tych odgłosów był przerażający.

Wracając do tematów kulinarnych to – jako Polka we Włoszech – myślę, że Włosi mają jakiś gen, dzięki któremu odczuwają smaki jedzenia i wina w specjalny sposób. To też oczywiście tradycja. Ja się przez te lata nauczyłam od nich zwracać uwagę na to, co jem i co piję.

Wyobraź sobie, w święta w większym gronie siedzą przy stole, jedzą i jeszcze rozmawiają o jedzeniu. Tego też się nauczyłam. Teraz, jak jestem z kimś w restauracji, to dla mnie jest oczywiste, że ktoś powinien powiedzieć, czy mu smakuje, co czuje. Jak nie mówi, to dopytuję: „Co sądzisz o makaronie? A jak sos?” Włosi nauczyli mnie delektować się tym, co się spożywa. Zrozumiałam też, że na problemy i stresy najlepsze lekarstwo to świetne jedzenie, lampka dobrego wina i rozmowa ze znajomymi.

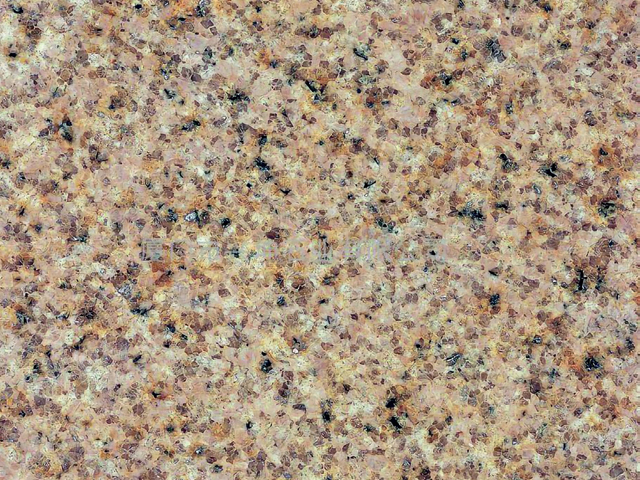

G682 Yellow Pink

G682 to granit popularny zarówno na naszym, jak i światowym rynku. Złoże tego materiału znajduje się w Shijing w prowincji Fujian. Materiał jest wysoko ceniony za ciepłą i żywą kolorystykę, obejmującą całą gamę złotych i żółtych odcieni z charakterystycznymi żyłkami i wzorami.

Dominującym kolorem granitu G682 jest kolor złoty lub rdzawożółty. Złote odcienie mogą mieć różną intensywność, tworząc dynamiczną i atrakcyjną wizualnie powierzchnię.

Granit G682 charakteryzuje się średnio- lub gruboziarnistą teksturą, która dodaje głębi i charakteru jego wyglądowi. Kamień może posiadać żyłki, plamy czy fale w różnych odcieniach brązu, czerni czy szarości, tworząc intrygujący kontrast na złotym tle. Te naturalne różnice sprawiają, że każda płyta granitu G682 jest inna, podnosząc jej atrakcyjność estetyczną i czyniąc ją częstym wyborem projektantów i architektów.

Jedną z godnych uwagi cech granitu G682 jest jego wszechstronność. Nadaje się zarówno do zastosowań wewnętrznych, jak i zewnętrznych. Czyni go to popularnym wyborem do podłóg, blatów, okładzin ściennych, a nawet nawierzchni zewnętrznych.

Jest to twardy kamień, który wytrzymuje intensywne użytkowanie – nadaje się do obszarów o dużym natężeniu ruchu. Odporność na zarysowania powoduje długotrwałe zachowanie estetycznego wyglądu nawet przy regularnym użytkowaniu i minimalnej konserwacji.

Ciepłe odcienie sprawiają, że granit G682 jest często wybierany do miejsc mających sprawiać wrażenie przytulnych zarówno w pomieszczeniach mieszkalnych, jak i komercyjnych. Pasuje do różnych stylów projektowania: od tradycyjnych po współczesne.

Należy pamiętać, że w przypadku granitu G682 mogą występować różnice w kolorze, żyłkowaniu i fakturze. Zaleca się obejrzenie i wybranie rzeczywistych płyt.

Roczne wydobycie to około 100 tysięcy metrów sześciennych. Materiał poddaje się dowolnym obróbkom powierzchni.

Najczęściej spotykane nazwy handlowe:

G682, Yellow Pink, Golden Peach Granite, Běndì Xiùshí, G3582 Granite, Rusty Yellow Granite, Giallo Rusty Granite, Yellow Rust Granite, Desert Gold Granite, Giallo Fantasia Granite, Giallo Ming Granite, Ming Gold Granite, Giallo Padang Granite, Giallo Rustic Granite, Gold Leaf China Granite, Golden Cristal Granite, Golden Crystal Granite, Padang Golden Leaf Granite, Golden Sand Granite, Golden Yellow Granite, Light Golden Sand Granite, Ming Yellow Granite, Padang Amarillo Granite, Padang Gelb, Padang Giallo Granite, Padang Yellow Granite, Palace Sand Granite, Dawa Yellow Granite

Na rynku lokalnym:

本地秀石,黄锈石 (Běndì Xiù Shí,Huáng Xiù Shí)

Dane techniczne G682:

Gęstość: 2533-2670 kg/m3

Nasiąkliwość: 0,43 %

Wytrzymałość na zginanie: 11,8-16,2 MPa

Wytrzymałość na ściskanie: 160-170 MPa

Odporność na ścieranie (HSD*): 97

*) Skala twardości Shore’a

Skład:

SiO2 – 78,67%

Al2O3 – 11,11 %

CaO – 0,60%

MgO – 0,07%

Fe2O3 – 0,75%

Na2O – 3,34%

K2O – 3,96%

MnO – 0,09%

P2O5 – 0,01%

TiO2 – 0,11%

L.O.I – 0,57%

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły