Artykuły

Oil Absorber usuwa plamy z kamienia

DYNASIL® OIL ABSORBER to specjalistyczny produkt do usuwania plam z kamienia, lastriko, betonu i ceramiki. Pochłania i usuwa głębokie, intensywne plamy po różnego rodzaju smarach, olejach, tłuszczach, woskach i parafinie.

Oil Absorber jest skuteczny i na świeżych i na starych plamach. Działa samoczynnie, nie wymaga dodatkowego działania mechanicznego. Po nałożeniu rozpuszcza wszelkie zabrudzenia, które są pochłaniane i wiązane przez zawarty w preparacie mikro-absorber. Po wyschnięciu wystarczy pastę – wraz ze związanymi w niej zabrudzeniami – zdjąć z powierzchni oczyszczanego materiału.

Nadaje się do usuwania parafiny, wszelkich wosków, olejów organicznych i mineralnych, w tym samochodowych, smarów i różnego rodzaju substancji ropopochodnych. Całkowicie usuwa plamy po zniczach, ślady opon, zabrudzenia asfaltem, farbami i preparatami gruntującymi.

Usuwa plamy z każdego rodzaju i koloru kamienia. Oprócz kamienia nadaje się do stosowania na betonie (kostka, płyty, elewacje), klinkierze i innych materiałach ceramicznych.

Oli Absorber dostarczany jest w postaci gotowej do nałożenia półpłynnej pasty. Nanosi się go bezpośrednio na plamę przy pomocy szpachelki lub w dowolny inny sposób pozwalający na równomierne rozprowadzenie pasty po całej powierzchni plamy. Po nałożeniu należy go pozostawić do całkowitego wyschnięcia, dbając o zabezpieczenie przed ewentualnymi opadami deszczu.

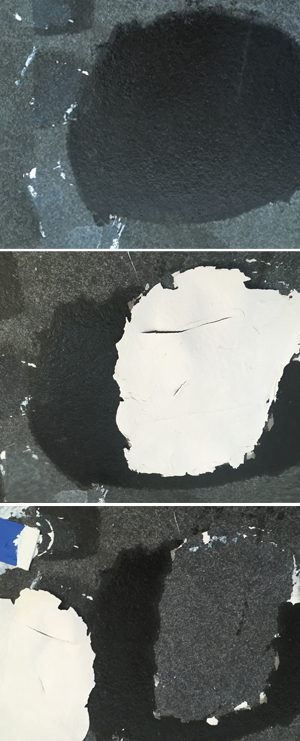

Czas schnięcia zależy od temperatury i może wynosić od 2 do 4 godzin. Prawidłowo nałożony preparat po wyschnięciu tworzy zaschniętą skorupę, która najczęściej sama odspaja się od czyszczonej powierzchni. Dlatego z łatwością można ją usunąć nie pozostawiając śladów na czyszczonym materiale.

Zwykle środek nanosi się warstwą o grubości 1-2 mm tak, by nie było widać prześwitującej powierzchni. Materiały porowate i chłonne – takie jak piaskowiec lub kostka brukowa tzw. płukana – wymagają naniesienia warstwy do 4 mm grubości.

W przypadku pozostania jakichś resztek Oil Absorbera na czyszczonej powierzchni (np. na granicy nałożenia poza usuwaną plamą) zbiera się je przy pomocy mokrej gąbki lub mokrej szmatki. Na materiałach porowatych pozostałości należy mocno zmoczyć z użyciem odrobiny pieniącego detergentu i spłukać mocnym strumieniem wody. Aby przyspieszyć proces, można przeszorować szczotką do uzyskania piany i następnie spłukać.

Przy pracy z Oil Absorberem warto przestrzegać kilku zasad. Nie zaleca się stosowania preparatu w temperaturach poniżej 10°C. Natomiast zbyt szybkie wysuszenie spowodowane nasłonecznieniem bądź nadmiernym nagrzaniem kamienia może zmniejszyć efekt czyszczący i wymagać ponownego nałożenia. Nie należy stosować go na materiałach z powłokami ochronnymi, malowanych lub barwionych powierzchniowo, ponieważ jego działanie jest tak skuteczne, że może usuwać takie powłoki. Przed użyciem bezwzględnie należy zapoznać się z instrukcją obsługi i kartą techniczną, ponieważ istotne są warunki stosowania oraz sposób nakładania i grubość warstwy.

Oil Absorber jest dostępny w opakowaniach 0,25 i 1 litr. Jego wydajność to 0,5-2 m2 z jednego litra. Przechowywany w szczelnie zamkniętych oryginalnych opakowaniach zachowuje swoje właściwości nawet do 2 lat.

Szczegóły o Oil Absorber na www.consil.com.pl/ojplama

Więcej informacji:

www.consil.com.pl

tel. +48 12 444 79 79

tel. +48 696 017 032

Z dłuta wzięte: zadbaj o siebie

Młotki, dłuta to tylko narzędzia. Choć poświęciłem im tyle zdań, to same z siebie są martwe. Dopiero nasza ręka może w nie tchnąć życie. Ale każde narzędzie pozostaje w interakcji z właścicielem – czasem to kurz, czasem drgania, czasem latające kawałki skały lub widii. Pewnie domyślacie się, że teraz będzie – część piąta – o BHP.

BHP to temat często pomijany na forach internetowych i w życiu. Do momentu wizyty u pulmonologa. Nie warto oszczędzać na zdrowiu, chyba że zamierzamy żyć tyle, co jedno nowe auto: 200 000 km przebiegu i na szrot… Ale jeśli marzy nam się przebieg w granicach 1 000 000, to dbajmy nie tylko o silnik i jego smarowanie, ale też o wymianę filtrów, pasków i łańcuchów.

Urządzenia odpylające mogą być stacjonarne, mobilne i osobiste. Stacjonarne to ściany odpylające. To wielkie urządzenia, które są skuteczne, ale mają wiele działań ubocznych. Pierwszym z nich jest praca w przeciągu. Wiecie, czym się to kończy. Zimny łokieć kierowcy BMW to synonim przeciągu znany powszechnie. Drugim jest niska temperatura wokół ściany i wilgoć. One też nie są zdrowotwórcze. Hałas? Nie wspomnę.

Więc co? Odpylarka mobilna? Są. Są drogie. ZUS je refunduje. Nie wciągają pyłu z wielu stanowisk. Ale są suche i znacznie cichsze od ścian. I ustawione na hali filtrują powietrze.

Najtańszym rozwiązaniem jest ochrona osobista. Ale półmaski do gipsu tu nic nie pomogą. Trzeba kupić przyłbicę z nawiewem zasilanym akumulatorowo. To jest sprzęt! U nas można kupić takie przyłbice od dilera firmy Sundström.

Testowaliśmy te przyłbice kiedyś na zjeździe Polskiego Związku Kamieniarstwa. Szyba wytrzymuje naprawdę dużo, łącznie z uderzeniem oderwanego segmentu od tarczy diamentowej i gumową kulą z pistoletu RAM. Tak, były testy „na żywo” – szyba wytrzymała. Koszt wymiany porysowanej szyby na nową to jakieś 100 zł – więc nie za wiele. Koszt nowych filtrów przeciwpyłowych jest podobny. Wygoda użytkowania i korzyści zdrowotne – bezcenne... Wystarczy dokupić drugi akumulator, by móc bez przeszkód pracować 12 godzin. I nawet prowadząc piłę, gdzie pył idzie na siebie – a nie od siebie – ma się ten komfort oddychania zupełnie czystym powietrzem. Więc namawiam.

Nie wspomniałem nic o sposobach prowadzenia dłuta, a to ważna rzecz. Otóż – nie można dłuta ściskać, jakby to był Złoty Cielec. Młotek i dłuto należy trzymać luźno, lekko. To jest gwarancja długoletniej pracy. Trzymając sztywno – narażasz się na chorobę wibracyjną. To samo dotyczy pracy szlifierkami. Na Zachodzie to się nazywa choroba białych palców...

Teraz chwila o ostrzeniu dłut. Temat rzeka. Z mojej skromnej, ledwie 30-letniej, praktyki wynika, że tępe dłuto jest jak tępa dzida. Ostra dzida ma ostre zarówno przeddzidzie, śróddzidzie jak i zadzidzie. I nie warto pomijać tego aspektu! Ostrzy się zarówno powierzchnię tnącą, jak i powierzchnie boczne, kąty są znacząco inne i ostrzejsze, niż mówi o tym literatura; ale nie będę tu epatować moimi spostrzeżeniami, by nie psuć Wam przyjemności odkrywania i przyswajania o tym wiedzy. Zawsze można też zadzwonić do mnie, gdy sięgnięcie sami dna mulistego i wodorostów.

Tekst ten – przepraszam, cykl pięciu tekstów – powstał jako skutek obserwacji wielu dyskusji na przeróżnych forach i z potrzeby serca. Brak w literaturze przedmiotu omówień dotyczących specyfiki pracy dłutem i młotkiem pneumatycznym w języku polskim skłonił mnie do zajęcia się tym tematem i podzielenia się refleksjami oraz spostrzeżeniami 30 lat codziennej praktyki kucia w kamieniu. Może jest to obraz subiektywny i stronniczy, ale daję sobie do tego prawo, by być nieobiektywnym. Przecież można ze mną się nie zgodzić i wejść w polemikę, na którą zawsze jestem chętny i otwarty.

#RafałFrankiewicz #rafalfrankiewicz #zdlutawziete #zDłutaWzięte

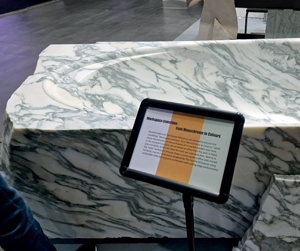

Skąd te plamy? Zanieczyszczenia na białym marmurze

Biały jest kolorem bardzo uniwersalnym. Klienci często szukają białych materiałów, bo te świetnie komponują się z każdą kolorystyką wnętrz. W naszej branży najłatwiej znaleźć czysty biały kolor lub prawie czysty wśród marmurów. Niestety białe materiały – w zasadzie każde – mają jedną dość poważną wadę: każde zabrudzenie będzie bardzo widoczne.

Marmury mają kilka cech, które mogą okazać się kłopotliwe. Znacznie wyższa nasiąkliwość w stosunku do granitu oraz skład powodują czasem pojawianie się plam, które – w przypadku białych marmurów – są bardzo widoczne. Ten problem od zawsze jest utrapieniem dla wykonawców robót i dlatego nad tym zagadnieniem pracowało już wiele ośrodków badawczych.

W pierwszej kolejności ustalano powody takich zjawisk. Jak się okazuje, tych powodów jest wiele, a większość z nich wynika ze specyfiki materiału. W tym artykule chciałbym usystematyzować zjawiska, powodujące pojawianie się plam na marmurowych powierzeniach.

Zażółcenia spowodowane zawartością żelaza

Kamień to materiał o zróżnicowanym składzie. Wśród wielu minerałów, które wchodzą w skład marmurów są również minerały zawierające cząstki żelaza. Ich wielkość jest bardzo różna, od 2 do 100 mikronów. Znajdują się one w całej objętości materiału, więc również na powierzchni. Żelazo w białym marmurze występuje głównie w postaci siarczku żelazawego, węglanu żelaza, krzemianu żelaza i magnezu będących składnikami różnych minerałów.

Kiedy minerały zawierające żelazo znajdują się na powierzchni marmuru, w kontakcie z powietrzem utleniają się do trójwartościowego żelaza i łącząc się z wodą tworzą uwodniony wodorotlenek żelaza. Ta substancja tworzy to, co często nazywamy rdzą, a w powszechnym odbiorze jest opisywana jako żółknięcie. Na dodatek uwodniony wodorotlenek żelaza ma wyjątkowo niską rozpuszczalność. W związku z tym nie można łatwo usunąć żółknięcia powierzchni płyty spowodowanego żelazem. Jeśli nie zostaną podjęte żadne środki ochronne, tego rodzaju wykwity na marmurze wystąpią w ciągu 8-12 miesięcy po ułożeniu marmuru.

Ten rodzaj żółknięcia nie występuje po umieszczeniu marmuru w sąsiedztwie źródła ciepła, które osusza kamień. To pokazuje, że żółknięcie białego marmuru jest ściśle związane z wilgocią.

Jednak kontakt z wodą niekoniecznie powoduje żółknięcie białego marmuru. W ramach badań przeprowadzono test szoku termicznego białego marmuru. Próbki kamienia moczono w wodzie dejonizowanej (demineralizowanej) w temperaturze 15-25ºC przez 6 godzin, a następnie próbki wypalano w piecu w temperaturze 100-110ºC przez 18 godzin. Po 20 takich cyklach stwierdzono, że tylko próbki powierzchniowo bogate w żelazo wykazywały niewielkie zażółcenie, a stopień zażółcenia był znacznie niższy niż zażółcenie naturalne. Ten wynik testu pokazuje, że zjawisko żółknięcia białego marmuru jest wynikiem utleniania i hydratacji działającej na powierzchnię kamienia. Oba te warunki są niezbędne.

Podobny test wykonano mocząc taką samą próbkę kamienia w wodzie o odczynie zasadowym (alkalicznej). W przeciwieństwie do zanurzania w zjonizowanej wodzie, biały marmur zanurzony w roztworze alkalicznym bardzo łatwo żółknie.

Zażółcenia spowodowane materią organiczną

Powodem żółknięcia powierzchni płyt z białego marmuru może być również materia organiczna znajdującej się wewnątrz marmuru. Te organiczne wtrąciny powstały na etapie formowania się skały.

Substancje organiczne obecne w składzie marmuru, w reakcji z wodą alkaliczną, często mają brązowo-żółty kolor. Ze względu na występowanie tego rodzaju materii wewnątrz marmuru – gdy marmurowa podłoga lub płyta ścienna bez impregnacji z tyłu płyty jest montowana na mokro – alkaliczna woda przenika do marmuru i reaguje ze znajdującą się w nim materią organiczną. Kiedy powstałe w ten sposób substancje przenoszone są na powierzchnię kamienia przez wodę, tworzy się ten drugi rodzaj zanieczyszczenia na powierzchni kamienia.

Nawet w okresie użytkowania, już po zamontowaniu kamienia, ilekroć woda nawilża powierzchnię kamienia po przejściu przez beton cementowy (który powoduje zmianę odczynu wody na zasadowy), zawsze będzie wydobywać kolorowe zanieczyszczenia organiczne na powierzchnię kamienia.

Inne powody żółknięcia marmuru

Oprócz tych dwóch rodzajów zanieczyszczeń związanych ze strukturą kamienia, pojawiają się zanieczyszczenia zewnętrzne. Można wymienić podstawowe:

1. Żółknięcie spowodowane zużyciem

Gdy wypolerowana powierzchnia marmuru ściera się, brud jest wprowadzany do porów powierzchni marmuru podczas normalnego użytkowania. Ten brud sprawia, że powierzchnia białego marmuru zmnienia kolor i najczęściej żółknie.

2. Żółknięcie spowodowane nieprawidłową pielęgnacją

Najczęstszą nieprawidłową pielęgnacją jest mycie podłogi brudnym mopem. Brud naniesiony przez mop gromadzi się w marmurze, powodując zanieczyszczenie i żółknięcie powierzchni marmuru.

3. Żółknięcie spowodowane woskiem

Gdy do polerowania powierzchni marmuru używany jest wosk, gruba warstwa wosku zmienia kolor na żółty z powodu własnego starzenia się.

4. Żółknięcie spowodowane końcowym polerowaniem powierzchni.

Podczas polerowania końcowego i krystalizacji, używa się proszku polerskiego (nazywanego białą sadzą). W mikroporach polerowanej płyty marmurowej pozostają cząstki proszku, które poprzez zawartość tlenków, mogą wchodzić w reakcję z cząsteczkami żelaza zawartymi w materiale, stając się źródłem żółknięcia, zwłaszcza, gdy marmur jest obrabiany na mokro.

5. Żółknięcie powstające na etapie montażu

Żółknięcie spowodowane procesem montażu jest łatwe do przeoczenia, ale powszechne.

Na płycie kamiennej przed jej montażem zwykle wykonuje się tak zwane sześciostronne zabezpieczenie wodoodporne. Dolna powierzchnia jest wodoodporna z zachowaniem przyczepności do klejów, cztery boki i przednia powierzchnia są zabezpieczone penetrującym środkiem wodoodpornym (impregnatem).

Ale faktem jest, że nawet sześciostronne uszczelnienie płyty kamiennej przed montażem, wykonane bardzo dobrze, czasem nie zabezpieczy przed wystąpieniem żółknięcia marmuru, ponieważ impregnacja w trakcie pracy może zostać uszkodzona.

6. Żółknięcie materiału kamiennego związane z montażem

Zjawisko spowodowane jest głównie dwoma aspektami. Jednym z nich jest konieczność docinania płyt na budowie, co niszczy oryginalną wodoodporną powłokę. Inną możliwą sytuacją jest przypadek, w którym otoczenie na budowie jest zwykle zanieczyszczone różnymi substancjami, w tym szlamem cementowym, które spadają na powierzchnię płyty.

Aby nie dopuścić do wysychania spadającego szlamu cementowego na powierzchni płyty, zwykle przecieramy na mokro płytę. W tym momencie możliwe jest wtarcie silnie alkalicznej wody cementowej w mikropęknięcia na powierzchni płyty. Przepuszczalna, hydrofobowa powłoka powierzchni płyty nie jest w stanie utworzyć warstwy ochronnej w poprzek pęknięcia, aby osłonić i ochronić pęknięcie.

Podczas instalacji często zeskrobuje się bok płytki z kleju, co również niszczy wodoodporną powłokę, która została wcześniej wykonana. Jeśli cementowa woda przypadkowo dostanie się do pęknięć płyty podczas jej wycierania, zażółcenie płyty jest tylko kwestią czasu, bo to, że nastąpi, jest pewne.

Podsumowując

w całym procesie obróbki i montażu białego marmuru jest wiele krytycznych działań, które mogą doprowadzić do pojawienia się plam. Warto przeanalizować stosowane w zakładzie technologie produkcyjne i porównać z przedstawionymi wyżej powodami pojawiania się plam. Być może czasem popełniamy błędy, które mogą wpłynąć na wystąpienie plam, a ich uniknięcie nie jest ani trudne ani kosztowne.

W kolejnym artykule napiszę jak zapobiegać żółknięciu białego marmuru oraz jak likwidować zażółknięcia na białym marmurze.

Rozmowa przy kawie z Katarzyną Sołtysiak

„Wszystkiego można się nauczyć” pomyślałam i weszłam w ten kamieniarski świat. Dziś uważam, że to była dobra decyzja i nadal cieszy mnie praca w tej branży.

Po skończeniu 2 kierunków studiów – zarządzanie i filologia angielska – moją pierwszą pracą była szkoła. Jednak kiedy urodziłam dwójkę dzieci, postanowiłam, że do szkoły nie wrócę. Po prostu uznałam, że to nie dla mnie. Czytając ogłoszenia o pracę, trafiłam na ogłoszenie firmy Legs – poszukiwali asystentki produkcji w hurtowni Magma. To była nowa jednostka biznesu dla właściciela firmy. Kiedy aplikowałam do tej pracy, Magma działała zaledwie od roku.

Wiedziałam, że chodzi o kamień. Nic nie wiedziałam o kamieniach, ale od zawsze wyznawałam zasadę, że wszystkiego można się nauczyć. Właściciel docenił moje zaangażowanie i awansował mnie – najpierw na stanowisko specjalisty do spraw logistyki, a potem dyrektora. To był czas dobrej koniunktury i udało się rozwinąć firmę dość szybko.

Od momentu przejścia do „logistyki” – czyli 15 lat temu – zaczęłam jeździć po świecie w poszukiwaniu kamienia. Bardzo to lubię, bo lubię podróżować, poznawać nowe miejsca. Magma ma szeroką gamę kamieni; byłam więc w Brazylii, Chinach, Indiach, Hiszpanii, Grecji, Portugalii i oczywiście we Włoszech. Możliwość zobaczenia nie tylko pięknych kamieni, ale poznania też innych krajów to niewątpliwie zaleta mojej pracy. To, co jeszcze w mojej pracy jest fajnego, to duża samodzielność i możliwość podejmowania decyzji. Wiem, że jeśli jest sukces, to wynik moich decyzji i pracy (wraz z zespołem oczywiście). A jeśli coś poszło nie tak, to też tylko moje błędy. Pewnie, że to stresujące, ale daje niesamowitą satysfakcję, kiedy okazuje się, że decyzje były właściwe.

Właściciel firmy nie zna naszej branży, zaufał mi i interesują go wyłącznie efekty finansowe działalności. Mam absolutnie wolną rękę. To jednak wymaga zaangażowania. Kiedy zaczynałam, to naprawdę poświęciłam mnóstwo czasu, żeby wiedzieć o kamieniu jak najwięcej, żeby poznać ludzi i problematykę. Tylko tak można skutecznie działać.

W handlu B2B klienci są stali. Można ich poznać i zrozumieć ich potrzeby. Znamy się od wielu lat i te bliskie relacje są podstawą. Zawsze można do nich zadzwonić, a i oni czasem dzwonią po prostu zapytać, co słychać. Kontakty w naszej branży są luźne, nie pod krawatem – i mi to bardzo odpowiada. Dzięki takim nieformalnym relacjom łatwiej zrozumieć potrzeby klientów i im pomóc. Jak powiedziałam: wszystko jest kwestią chęci i uczenia się. Klienci i dostawcy to tak naprawdę najlepsze źródło wiedzy.

Kamieniarstwo to raczej męski świat, ale w zasadzie nie mam z tym złych doświadczeń. Zdarzyło się kilka razy na początku mojej pracy, że oczekiwano rozmowy z szefem, a nie szefową, ale… Na szczęście w kontaktach z branżystami to rzadkie przypadki, a po tylu latach w branży raczej czuję się doceniana przez klientów i nie mam kompleksów.

Personel Magmy nie jest duży. Do niedawna było nas trzynaścioro – ale 4 osoby odeszły i teraz załoga liczy 9 osób. Może i dobrze, bo warunki rynkowe są trudne i pewnie pojawiłaby się konieczność redukcji zatrudnienia. Niestety dwie osoby, które odeszły, poszły do pracy do konkurencji, ale to ich wybór – nie można się obrażać – takie życie.

Jeśli chodzi o życie poza pracą, to wypełnione jest rodziną, spotkaniami z przyjaciółmi, gotowaniem i licznymi hobby. Moje dzieci są prawie dorosłe, więc mam więcej czasu dla siebie. Lubię gościć u siebie bliskie mi osoby i chodzić w gości też lubię. Jestem typem aktywnym, siedzenie przed telewizorem nie jest moim ulubionym zajęciem, więc regularnie uprawiam fitness. Od dwóch lat uczę się gry na saksofonie.

Kocham muzykę, ale nie mam głosu do śpiewania, więc wybór padł na saksofon. Uważam, że to wspaniały instrument i ta nowa rozrywka sprawia mi ogromną frajdę. Jest mnóstwo innych rzeczy, które chciałabym robić, ale to jeszcze chwilka. Mam taką zaletę, że się nigdy nie nudzę i zawsze mi się chce robić coś jeszcze.

WERONA Marmomac 2023

To była 57 edycja spotkania świata kamieniarskiego we włoskiej Weronie. W dniach 26-29 września można się było po raz kolejny przekonać, że Marmomac zajmuje kluczową pozycję w kształtowaniu kamieniarskiej branży.

Ogromne znaczenie tej imprezy widać po międzynarodowym charakterze wystawy. Tegoroczny Marmomac zgromadził ponad 51 tysięcy zwiedzających, czyli organizatorom udało się powiększyć liczbę zwiedzających o 10 % w stosunku do poprzedniej edycji. Liczba przybyłych zwiedzających spoza Włoch wzrosła o 15%, stanowiąc 66% wszystkich zwiedzających. Zagraniczni zwiedzający reprezentowali 138 krajów.

Również od strony wystawców wyniki były doskonałe. Swoje ekspozycje miało 1507 wystawców, spośród których 68,5%, reprezentowało 54 kraje spoza Półwyspu Apenińskiego. Udział międzynarodowych wystawców i zwiedzających osiągnął tak dobry wynik za sprawą większej liczby przedstawicieli obu Ameryk (Stany Zjednoczone, Brazylia, Kanada), powrotu na targi firm z Chin oraz zwiększonej obecności przedstawicieli Niemiec, Hiszpanii i Francji.

Impreza odbywała się w 12 halach i na trzech przestrzeniach terenów zewnętrznych, zajmując łącznie powierzchnię 76 tysięcy metrów kwadratowych. Te wyniki pokazują, że targom w Weronie udało się zbliżyć do wyników sprzed pandemii (rok 2019: 80 tys. m2 wystawy, ponad 1600 wystawców), co innym organizatorom targów kamieniarskich się w tym roku nie udało.

Nie uległy zmianie powody zainteresowania imprezą w Weronie. Oczywiście ogromna ilość ofert zarówno materiałów, jak i maszyn, ale równie ważna możliwość zobaczenia nowych koncepcji w zakresie designu z wykorzystaniem kamienia. W tym względzie również producenci maszyn prezentowali maszyny umożliwiające realizację takich koncepcji.

Nie uległy zmianie powody zainteresowania imprezą w Weronie. Oczywiście ogromna ilość ofert zarówno materiałów, jak i maszyn, ale równie ważna możliwość zobaczenia nowych koncepcji w zakresie designu z wykorzystaniem kamienia. W tym względzie również producenci maszyn prezentowali maszyny umożliwiające realizację takich koncepcji.

Bardzo ciekawe były dwie zorganizowane prezentacje: Plus Theatre i A Matter of Stone. Kuratorem tych ekspozycji było czasopismo Elle Decor. Można tam było zobaczyć designerskie projekty, współcześnie możliwe do komercyjnych realizacji.

Nie zabrakło polskich akcentów. Swoje stoiska indywidualne mieli: Abra, Impekstir, Architype, Q-TEQ i Lubas. Jak zawsze na stoiskach wielu firm można było spotkać polskich przedstawicieli i dystrybutorów na rynku polskim tych firm. Zwiedzających z Polski też jak zwykle było sporo, chociaż mniej niż w najlepszych latach tej imprezy.

Tradycyjnie targom towarzyszyło szereg wykładów i paneli dyskusyjnych. Między innymi o sztucznej inteligencji w obróbce kamienia czy prezentacja kamieni z Brazylii.

Kolejne spotkanie w Weronie zaplanowano w dniach 24-27 września 2024 roku.

Tomasz Staniszewski (Inbra, Radom)

W zasadzie na Marmomac jestem co roku. W tym roku mam mieszane odczucia. Nie zauważyłem jakiegoś specjalnego optymizmu. Może dlatego, że po poprzedniej edycji, pierwszej po pandemii, kiedy było widać optymizm i chęć rozwoju, miałem duże oczekiwania.

Miałem nadzieję na to, że firmy biorące w targach udział pokażą chęć rozwoju.

Nie zauważyłem specjalnych nowości. Niespecjalnie przyglądałem się firmom maszynowym. Rozwój technologiczny następuje, więc pewnie tam coś można było znaleźć.

Ale słyszałem, że sporo firm sprzętowych stara się dopasować do średniego stanu gospodarki światowej i proponować nieco tańsze maszyny. To pewnie odbywa się częściowo kosztem jakości – na przykład zastępowanie droższych materiałów tańszymi.

W zakresie tego, co mnie interesuje, jakiś specjalnych, nowych ofert materiałowych nie widziałem.

Bożena Orfin (TGR, Świebodzice)

Ten rok w Weronie dla nas był dość optymistyczny. Było sporo zwiedzających z Polski. Co ciekawe spora część z nich to byli ludzie, którzy do Werony przyjechali pierwszy raz. Byli zachwyceni wystawą. Wielu z nich przyjechało, bo oceniali miniony rok bardzo dobrze, i myślą o rozwoju zakładu i zakupie maszyn. To czasem byli przedstawiciele małych zakładów. Oni czekają też na możliwości dofinansowań, na które są perspektywy.

Jeśli chodzi o ilość zwiedzających w ogóle, to było sporo, ale jednak mniej niż przed covidem.

Katarzyna Sołtysik (Magma, Łódź)

Według mnie w Weronie nic się od zeszłego roku nie zmieniło. Może trochę więcej wystawców i zwiedzających, ale w przypadku wielu firm, nawet stoiska były takie same. Nie zainwestowali w nowe.

Ja osobiście spotkałam mało ludzi z Polski. Moi dostawcy też twierdzili, że zwiedzających z Polski było niewielu. Potem odwiedzałam moich dostawców w ich firmach i też nie było w nich tłumów.

Jacek Łata (Marmur-Płytki, Podłęże)

Szerokie przejścia między stoiskami oraz, subiektywnie, mniejsza wystawa na zewnątrz powodowały, że miało się wrażenie, że wystawa jest mniejsza niż w minionym roku. Statystyki mówią co innego, więc trudno polemizować.

Nie zauważyłem żadnych rewolucji w maszynach. Wśród oferty kamieni delikatnie wycofane były białe, a silnie promowane kamienie szare. Widać też, że nadchodzi moda na kamienie nazwijmy to „intensywne”: na jednej płycie wiele kolorów, intensywne, niemal tęczowe. Zauważyłem również, że nieco więcej było kolorów beżowych, co mnie osobiście cieszy, bo w Polsce mamy takie materiały.

Oczywiście było wielu Polaków i mnóstwo aut z polskimi rejestracjami na parkingach. Natomiast w tym roku na targach widziałem bardzo dużo Chińczyków oraz bardzo dużo chińskich stoisk. Niestety i tu, w Weronie, nie dało się nie zauważyć prób chamskiego handlowania na chińskich stoiskach z narzędziami.

fot. Tomasz Staniszewski, Jacek Łata

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły