Artykuły

Prawidłowe użytkowanie liny diamentowej do cięcia cz.2

W poprzednim numerze Kuriera Kamieniarskiego omówiłem podstawowe zasady pracy z liną diamentową oraz zasadnicze parametry jej instalacji na jednolinkach i wielolinkach. Wspominałem również o istotnej dla równomiernego zużywania się liny autorotacji wywoływanej skręceniem liny i odpowiednim ustawieniem kół napędowych. W tym artykule przedstawiam „ściągę” jak prawidłowo korzystać z liny.

Optymalne wykorzystanie liny diamentowej wymaga przestrzegania następujących zasad:

• regularna kontrola obracania się liny diamentowej wokół własnej osi – z użyciem kawałka taśmy izolacyjnej lub namalowanej kreski na linie;

• regularna kontrola sposobu zużywania się koralików – unikanie owalizacji lub zużycia stożkowego;

• wymiana złączki zawsze, gdy występuje nadmierne zużywanie się koralików w jej pobliżu, widać pęknięte druty przy złączce, a także w razie konieczności dodatkowego skręcenia liny;

• dobrą zasadą jest profilaktyczna wymiana złączki w regularnych odstępach czasu pracy (np. co 100 m2 lub 60-80 h pracy), co zapobiega ewentualnym zerwaniom i owalizacji liny;

• siła naprężenia liny powinna wynosić 230 – 280 kg dla linki nośnej o średnicy 4,5 mm (średnica koralików 8-9 mm) oraz 160-220 kg dla linki nośnej 3,9 mm (średnica koralików 6-7 mm) – parametr do sprawdzenia u dostawcy liny;

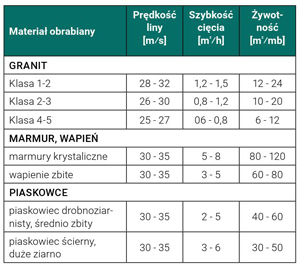

• odpowiednie parametry pracy maszyny (patrz tabela poniżej) – podane parametry pracy należy traktować jako zalecane, w szczególnych przypadkach można je w pewnym zakresie modyfikować w zależności od ciętego kamienia;

• obserwacja poboru prądu jako prosty wskaźnik jakości pracy – dla typowych bloków o średniej twardości można przyjąć, że pojedyncza lina pobiera prąd 2-3A, jest to różnica wskazań amperomierza silnika w czasie cięcia i podczas biegu jałowego maszyny; zbyt duży pobór prądu świadczy o nadmiernych oporach cięcia i może powodować zerwanie liny, zaś zbyt mały pobór prądu może powodować zagładzenie korali i zatępienie liny;

• podczas ostrzenia liny należy zmniejszyć prędkość liniową o ok. 4 m/s w stosunku do prędkości podanych w tabeli;

• wskazane jest zmieniać rodzaj ciętego kamienia (twardy – miękki – twardy itd.), aby zapewnić najlepsze osiągi liny;

• nie wolno dopuszczać do nadmiernej wibracji liny w czasie pracy – mała zmiana prędkości liny pozwala na ogół na wyeliminowanie tego zjawiska;

• kontrola stanu okładzin na kołach – zużyte okładziny mogą powodować wibracje liny;

• regularne czyszczenie koła maszyny – osady błota mogą powodować niewyważenie kół, a w konsekwencji wibrację liny;

• jeśli to nie jest konieczne, należy unikać stosowania dodatkowych kół prowadzących linę – ich obecność obniża żywotność linki nośnej i może powodować owalizację koralików, gdyż hamuje autorotację liny;

• stale kontrolować ilość wody chłodzącej i sposób jej doprowadzenia do strefy cięcia.

TECHNIKA CIĘCIA – woda

Cięcie liną diamentową wymaga chłodzenia wodą w ilości ok. 15 l/min, przy ciśnieniu 1 bar. Wodę doprowadza się do strefy cięcia, z tym, że największą ilość wody podaje się w miejscu wchodzenia liny w cięty materiał, a mniej w miejscu wychodzenia liny. Ilość podawanej wody powinna być kontrolowana: nadmiar wody wywołuje bowiem zjawisko poślizgu – aquaplaningu – i zmniejszenie szybkości cięcia, może powodować też powstawanie zarzynów na płytach (charakterystycznych śladów po linie). Natomiast niedobór wody spowoduje przyspieszone zużywanie się koralików diamentowych.

Forniry kamienne

Są sytuacje, w których inwestor oczekuje od wykonawcy robót kamieniarskich rzeczy niemożliwych do zrealizowania, a nawet, jeśli możliwych, to nierealnych ze względów kosztowych.

Oto przykłady. Budowa luksusowego apartamentowca i marzenie projektanta, aby windy w środku były wyłożone kamieniem – oczywiście problemem jest ciężar kamienia. Prywatny inwestor chciałby mieć meble kuchenne z drzwiczkami kamiennymi – meble już są, ale okucia nie wytrzymają montażu kamienia. Kolumna w reprezentacyjnym salonie mieszkania lub domu – koszty pokrycia kamieniem wycinanym po łukach trudne do zaakceptowania przez zamawiającego.

Jest jednak produkt, który umożliwia zrealizowanie takich marzeń inwestorów i projektantów. To forniry kamienne.

Bardzo ciekawe jest, skąd ten produkt się wziął. Fornir kamienny powstał przypadkowo w latach 90. XX wieku. Pewien rzemieślnik produkował stoły z łupków kamiennych, które był przyklejane żywicą do płyt MDF. Jedna z płyt łupka pękła i rzemieślnik postanowił ją odkleić od płyty, by wymienić kamień i ponownie wykorzystać wykonany już element. Zauważył, że na płycie MDF pozostały drobiny łupka. Natychmiast dostrzegł potencjał niezwykłego produktu i eksperymentował z różnymi materiałami podłoża. W końcu zdecydował się na opatentowanie technologii produkcji forniru kamiennego. Jednak stworzenie przemysłowej technologii produkcji trochę trwało i faktyczne linie produkcyjne forniru kamiennego powstały dopiero na początku XXI wieku.

O współczesnych fornirach kamiennych rozmawialiśmy z firmą Arvicon z New Delhi w Indiach. To fabryka zatrudniająca 200 osób, z których tylko przy produkcji forniru kamiennego pracuje 50 pracowników. Miesięczna produkcja forniru to 4000 do 5000 m2. Arvicon dostarcza fornir kamienny od 2005 roku, a od tego roku jest on również dostępny na rynku polskim.

Nie tylko forniry są w ofercie firmy. W sumie firma ma w Indiach 4 zakłady i produkuje również slaby oraz gotowe produkty z wszystkich indyjskich materiałów.

Współczesne forniry produkuje się nakładając na blok kamienny warstwę włókna szklanego i substancji chemicznej pomagającej oddzielić cienką warstwę kamienia. Po 12-24 godzinach „odrywa się” warstwę kamienia. Arvicon produkuje forniry z 3 rodzajów kamieni: łupka, piaskowca i marmuru. Oferta obejmuje trzy typy różniące się właściwościami, w tym możliwością podświetlania czy zginania.

Opeq – zwyczajny fornir, najbardziej popularny, nieprzezroczysty – w asortymencie jest około 40 różnych kolorów. Produkowany jest w dwóch standardowych rozmiarach 122 x 61 i 244 x 122 cm, a niektóre kolory mogą być produkowane również w rozmiarze nawet do 305 x 122 cm. Grubość: 1-3 mm. Ten fornir można zginać pod kątem 60°.

Transqulent – przeźroczysty, można go podświetlać – w asortymencie jest około 25 różnych kolorów. Produkowany jest w dwóch standardowych rozmiarach 122 x 61 i 244 x 122 cm. Grubość: 1-3 mm. Tego produktu nie można zginać.

Nano – w Polsce nazywany również tkaninowy – w asortymencie około 22 różnych kolorów. Produkowany jest w jednym standardowym rozmiarze 122 x 61 cm. Grubość: 0,5-0,7 mm. Ten fornir można zginać pod kątem 90°.

Ofertę uzupełniają jeszcze panele 3D o wymiarach 60 x 15cm. To elementy samoprzylepne, które na rewersie mają mocną taśmę samoprzylepną. Grubość panelu to 2 mm, a na każdym panelu są cztery elementy nieco grubsze – wystające.

Istotny dla zastosowań jest niski ciężar kamiennego forniru. 1 m2 waży – zależnie od rodzaju – od 2 do 2,75 kg. Według danych producenta żywotność produktu przekracza 10 lat, co jest wynikiem lepszym od wielu dostępnych na rynku laminatów. Można go stosować zarówno we wnętrzach jak i na zewnątrz.

Sam montaż jest bardzo łatwy. Na przygotowaną powierzchnię przykleja się arkusz forniru wraz z cienką warstwą kleju. Arkusze można docinać przy użyciu dowolnych nożyc do twardszych materiałów – zarówno ręcznych, jak i elektrycznych.

W przypadku paneli 3D wystarczy odkleić od panelu część zabezpieczającą i precyzyjnie przykleić go do ściany.

Firma umożliwia zamówienie łączone – dostawę indyjskich materiałów z północy Indii i forniru. Wtedy koszty transportu będą atrakcyjniejsze.

Dodatkowe informacje można znaleźć na stronach: www.arvicon.com oraz www.stoneveneer.co.in .

Rekordowy Zjazd PZK

Członkowie i sympatycy Polskiego Związku Kamieniarstwa spotkali się na 28. Walnym Zjeździe PZK. Zjazd odbył się we Wrocławiu w dniach 2-4 czerwca 2023 roku.

Piątkowe popołudnie zaczęło się nietypowo – od wizyty w Akademii Sztuk Pięknych we Wrocławiu. Po pracowniach Wydziału Rzeźby i Mediacji Sztuki w budynku głównym oprowadzał dziekan dr hab. Grzegorz Niemyjski. Opowiadał o uczelni, o studentach, o wyrażaniu sztuki. A wszystko pod nadrzędną ideą, która brzmi: „My uczymy dobrych plastyków, którzy mogą stać się artystami”. Trzeba przyznać, że artystycznego ducha można było wyczuć w każdym zakamarku tego zabytkowego budynku, a uważne oko mogło zauważyć wiele ciekawostek architektonicznych, konstrukcyjnych, projektowych, czy choćby studenckich żartów z podtekstem.

Po południu odbyło się Walne Zebranie członków związku. Tradycyjnie rozpoczęto od powitania i przedstawienia nowych członków Związku wraz z wręczeniem certyfikatów potwierdzających przynależności. Wręczono również tytuły mistrzowskie, które uzyskali członkowie Związku w czasie niedawnych egzaminów rzemieślniczych. Następnie nadszedł czas na sprawy związkowe – odczytano i zatwierdzono sprawozdania Zarządu i Komisji. Ponownie też rozmawiano o przyszłości szkolnictwa w naszej branży oraz możliwościach promocji kamienia i konkurencji z materiałami produkowanymi syntetycznie.

Po omówieniu spraw związkowych był czas dla sponsorów. Prezentację swoich produktów prowadziły firmy Optolith i Cms Polska. Optolith, znany już członkom Związku, przedstawił jedynie wstęp do pokazów praktycznych chemii kamieniarskiej ze swojej oferty, która miała być prezentowana następnego dnia w ogrodach nowego budynku ASP. Cms Polska zaprezentował szeroką ofertę maszyn i narzędzi firmowanych własną marką oraz znanych kamieniarzom światowych marek.

Dzień zakończyła kolacja w jednej z kultowych wrocławskich restauracji z bardzo ciekawym i nietypowym sposobem dystrybucji napoi.

Drugi dzień zjazdu znów rozpoczęła wizyta na wrocławskiej ASP. Tym razem dziekan Grzegorz Niemyjski oprowadzał po nowym budynku i opowiadał o nowoczesnych pracowniach, które się tam znajdowały. Był też czas na prezentację wielkoformatowych spieków kwarcytowych Laminam dostępnych w ofercie firmy Interstone oraz obejrzenie ich na specjalnie w tym celu przygotowanej wystawie w ogrodzie ASP. Był czas na opowiadanie o cechach produktów Optolith i drodze do ich powstania na podstawie rozmów z branżystami. I był czas na zapowiedziane dzień wcześniej pokazy praktyczne z wykorzystaniem tychże produktów Optolith.

Być we Wrocławiu i nie zobaczyć starówki? Oczywiście, że niemożliwe! Tym razem jednak spacer był sprofilowany kamieniarsko. Profesor Marek Lorenc i dr hab. Paweł Zagożdżon, geolodzy z wrocławskich uczelni, oprowadzili kamieniarzy po Starym Mieście opowiadając o kamiennych ciekawostkach, smaczkach, bublach i majstersztykach. Można było zobaczyć przykłady zastosowań wielu kamieni z Dolnego Śląska, Polski i świata – zarówno dostępnych obecnie jak i historycznych.

Choćby prawdopodobnie największa powierzchniowo ściana obłożona płytami z Białej Marianny. Przykłady zastosowania różnych piaskowców, trawertynów i muszlowców na elewacjach i w zdobieniach zabytkowych budynków Rynku i Ratusza. Nie zabrakło przykładów rzetelnej kamieniarki współczesnej w atrium Wratislavia Center i historycznej na secesyjnych kamieniczkach okolic Rynku.

Można było porównać przykłady wpływu czasu i warunków zewnętrznych na różne kamienie w różnych zastosowaniach z geologicznym komentarzem pozwalającym lepiej zrozumieć procesy naturalne i działania konserwatorskie mające na to wpływ. Spacer zahaczył również o zachowaną do dziś kamienną fasadę kamienicy z dziurami po kulach różnego kalibru z czasu II wojny światowej – nadal widoczne ślady walk o Festung Breslau w 1945 roku.

Swoistego rodzaju kontynuacją spaceru był rejs statkiem po Odrze. Z tej perspektywy można było zupełnie inaczej spojrzeć na Brenną zawieszoną na elewacji Biblioteki Uniwersytetu Wrocławskiego, na majestatyczne granitowe pylony słynnego Mostu Grunwaldzkiego z początku XX wieku czy budynki i kościoły Ostrowa Tumskiego.

W Zjeździe wzięło udział ponad sto osób. To absolutny rekord frekwencyjny i dowód na potrzebę organizowania takich spotkań.

Zjazd OSPWzK – porozmawiajmy o problemach branży

Ogólnopolskie Stowarzyszenie Producentów Wyrobów z Kamienia powstało w 2019 roku i skupia osoby działające w przedsiębiorstwach zajmujących się przetwarzaniem kamienia naturalnego. Głównym celem Stowarzyszenia jest promocja kamienia i integracja środowiska kamieniarskiego.

W dniach 21-23 kwietnia 2023 w Pałacu w Krotoszycach odbył się Zwyczajny Zjazd Ogólnopolskiego Stowarzyszenia Producentów Wyrobów z Kamienia.

Pierwszego dnia odbyły się obrady podsumowujące rok 2022 oraz wybierające władze Stowarzyszenia na kolejną kadencję.1) Omówione zostały plany Stowarzyszenia na najbliższy czas, jak również pojawiły się propozycje sposobów propagowania kamienia wśród potencjalnych Klientów, Inwestorów, Architektów i Projektantów.

Obrady zakończone zostały dyskusją na temat problemów, z jakimi spotykają się przedstawiciele firm działających w branży kamienia naturalnego i wskazaniem sposobów ich rozwiązania. Rozmowy dotyczyły m.in. stosowania stawki VAT 8%; spraw spornych, które pojawiają się nierzadko i wymagają mediacji oraz tłumaczenia na język polski norm branżowych.

Dyskusja na temat stosowania stawki podatku VAT rozpoczęła się od jej wyboru w przypadku wykonania i montażu blatów kuchennych oferowanych klientom indywidualnym. W chwili obecnej zgodnie, z interpretacją ustawy o podatku VAT, blat kuchenny nie jest traktowany jako element na trwałe związany z budynkiem i w związku z tym usługa wykonania i montażu blatu kuchennego podlega stawce 23% VAT. Niestety niektóre firmy proponują klientom usługę wykonania blatu wraz z montażem na stawce podatku 8% VAT twierdząc, że jest to zgodne z przepisami, np. w przypadku, kiedy blat jest zintegrowany z parapetem okiennym. Pojawia się zatem problem tego typu, że oferty firm, które uznały, że 23% VAT jest właściwą stawką, są wyższe, zatem klienci wybierają oferty tańsze, czyli te z 8% VAT, zwłaszcza na rynkach bardzo konkurencyjnych.

Podczas dyskusji pojawił się postulat napisania pisma do organów skarbowych w sprawie ujednolicenia stawki podatku VAT do wysokości 8% dla wszystkich usług kamieniarskich świadczonych na rzecz klientów indywidualnych niezależnie od rodzaju wytworzonego produktu i świadczonej usługi.

Kolejna dyskusja dotyczyła tematu promowania kamienia, jako fantastycznego materiału budowlanego zarówno do wnętrz, jak i na okładzinach zewnętrznych budynków. Aby to osiągnąć, należałoby zintensyfikować działania związane z edukowaniem projektantów, architektów, designerów w temacie kamienia naturalnego i jego zastosowania oraz doboru firm wykonawczych mając na uwadze ich rzetelność i doświadczenie. Wynika to z faktu,że do rzeczoznawców trafia coraz więcej zleceń na opinię lub ekspertyzę w zakresie blatów kuchennych, a także prac kamieniarskich dotyczących okładzin zewnętrznych zwłaszcza w budownictwie i wystroju wnętrz. Pojawił się pomysł organizowania spotkań dla przedstawicieli branży projektowej, aby pokazać im potencjał i możliwości branży kamieniarskiej oraz edukować, jak stosować kamień.

O swoich doświadczeniach opowiedzieli również rzeczoznawcy Stowarzyszenia. Pojawia się bardzo wiele próśb o przygotowanie opinii lub ekspertyz od klientów indywidualnych związanych z nierzetelnym wykonaniem nagrobków. Klienci ci zwracają uwagę zarówno na kiepską jakość kamienia, jak i słabą jakość wykonanych prac kamieniarskich. Niestety niektórzy kamieniarze nie dbają o jakość swoich prac i tutaj duże pole do popisu mają rzetelni kamieniarze i – jeśli trzeba – rzeczoznawcy.

W zakresie prac budowlanych na okładzinach zewnętrznych dość spektakularne są dwie sprawy, które w ostatnim czasie trafiły do Zespołu Rzeczoznawców.

O pomoc do rzeczoznawców zwrócili się właściciele zakładów kamieniarskich, których współpraca z klientami zakończyła się w sądzie. Sąd wskazał biegłych do oceny prac kamieniarskich, którzy z kolei – według rzeczoznawców – wykonali nierzetelne opinie. Rzeczoznawcy odnieśli się do tych opinii wykazując błędy przedstawionych opinii. Sprawy są w toku.

W trakcie dyskusji pojawiła się również propozycja wykonania tłumaczeń niektórych bardzo ważnych norm kamieniarskich, które w chwili obecnej dostępne są w języku angielskim. Jednak ze względu na to, że prawo zabrania upubliczniania tłumaczeń, pojawił się pomysł, aby w tej kwestii zwrócić się do Polskiego Komitetu Normalizacyjnego z prośbą o wydanie wybranych norm dla branży kamieniarskiej w języku polskim.

W drugiej części spotkania odbyły się już po raz kolejny rozmowy kwalifikacyjne osób aplikujących na Rzeczoznawców Kamieniarskich OSPWzK. Każdy z kandydatów przeszedł pomyślnie rozmowę kwalifikacyjną i został zakwalifikowany do Zespołu Rzeczoznawców1). Każda z osób reprezentuje inną specjalizację szczegółową w ogólnie przyjętej branży kamieniarskiej.

Drugiego dnia Zjazdu odbyła się wycieczka. Uczestnicy Zjazdu odwiedzili szczyt Śnieżki oraz zwiedzili podziemną trasę kopalni uranu w Kowarach. Dzień zakończyła wspólna kolacja.

1) Aktualny skład Zarządu oraz listę Rzeczoznawców Kamieniarskich publikujemy na www.kurierkamieniarski.pl

w artykule pt. „Zjazd Stowarzyszenia Producentów Wyrobów z Kamienia” (przyp. red.)

Z dłuta wzięte cz.3

W ślad za wcześniejszymi zapowiedziami, ten wywód będzie o włoskich dłutach do marmuru. Zacznę od Cuturi, Giorgi i Milani, bo próbowałem ich. Wspomnę też o innych cudzoziemcach osobiście mi znanych. I z dużą radością podzielę się swoimi spostrzeżeniami.

Milani – dla mnie – jest dłutem poprawnym, ale bez szału. Przeznaczone są do marmuru, steatytu, alabastru i wapieni. Osobiście znam miłośnika dłut tej firmy: Michała Misiaszka. Jego te dłuta słuchają, ale on pracuje młotkami F+K. W moich młotkach Cuturi dłuta Milani furory nie robią. Może dlatego, że młotek Cuturi bije żwawo, finezyjnie po włosku, niczym ferrari w Grand Prix w Monte Carlo, a F+K to typowy młotek niemiecki: miarowy, jednostajny niczym mercedes 115 na paradzie pod Bramą Brandenburską… Więc zauważmy w tym momencie, że dłuto i młotek to nieodłączny tandem i wrócimy jeszcze do tego później lub w kolejnym artykule.

Giorgi to dłuta do miękkiego marmuru i wapieni, twardy marmur nie jest już ich ulubionym materiałem. Więc wybieram dłuta Cuturi. Dłuta te to level wyższy: są sztywne, dobrze siedzą w dłoni, ich płytka nie jest twarda i daje się naostrzyć na zwykłym kamieniu szlifierskim. Dobrze przenoszą uderzenie bijaka w kamień.

Wszystkie one mają rozmiar 12,7 mm, co oznacza że można ich używać w młotkach o większej średnicy tulei prowadzącej niż typowa 10,2 mm. W ogólności: dłuta o średnicy 12,7 mm są o wiele masywniejsze od dłut 10,2 mm. Do marmuru to optymalne rozwiązanie.

Wytłumaczę to na przykładzie gradziny: dzięki masie dłuto nie ślizga się po materiale, ale zbiera zadaną mu warstwę, jest przy tym łatwiej je kontrolować i prowadzić. Dłuta lżejsze mają tendencję do wyskakiwania ze szlaku. Nie muszę tu nadmieniać, że warunkiem sine qua non jest tu ostrość dłuta. O sposobach ostrzenia też powiem później, bo to odrębny temat na długie dywagacje.

A wracając do dłuta. Napisałem, że dłuta Cuturi dobrze nadają się do marmuru. Ale nie do świeżego, wydobytego prosto z podziemnej kopalni z Carrary! Jak pamiętacie, w historiach o Michale Aniele jest ustęp o świeżo wydobytym marmurze, który był miękki do tego stopnia, że można go było rzeźbić łyżeczką do herbaty... Hmm… Bynajmniej! Marmur Statuario z Carrary wydobyty z wnętrza góry nie jest mięciutki i przyjemniutki w obróbeczce. Jest twardy, na poziomie strzegomskiego granitu; fakt że obrabia się tak samo we wszystkich możliwych kierunkach, ale dzwoni przy tym jak kościelny przed mszą wielkanocną. Piła do marmuru się ślizga zamiast ciąć, modły do Pana B. nie skutkują obniżeniem jego twardości. Cóż wtedy począć? Ano, usiąść, zapalić, nalać po jednym i poczekać 4 miesiące, aż się rozpręży i zmięknie. Tak. Zmięknie! Wtedy można zacząć pracować.

Kto nie ma konieczności pracy w świeżym Statuario, ten nie musi czytać tego akapitu, bo ma materiał już rozprężony, z którym dłuto Cuturi sobie doskonale poradzi. Ale jeśli ma do roboty świeży marmur prosto z podziemnej ściany, to musi się zaopatrzyć w dłuta Guillet, bo tylko one dają radę w takiej sytuacji. Koncepcja dłut Guillet to inny poziom w myśleniu o dłucie. Kto z Francji lubi francuski pocałunek, francuski prysznic i wina Pays de la Loire, ten oprócz Catherine Deneuve musi pokochać dłuta Guillet.

Pourquoi? Parce qu’ils sont brillants. To dłuta o zupełnie innym kształcie trzonu – zwężonej w stożek główce i dwu twardościach płytki widiowej. Twardej do piaskowca i marmuru oraz miękkiej do granitu. To lekkie dłuto, którego materiał doskonale przenosi energię uderzenia bijaka na koniec płytki.

Dzięki stożkowej główce można na dłuto ręczne (bo taki jest bazowy model dłut Guillet) założyć końcówkę do młotka na 10,2 mm lub na 12,7 mm. To samo dłuto można zatem użyć na trzy różne sposoby! Ani Włosi, ani Niemcy czy Szwedzi nie mają takiego rozwiązania. Poza tym: wąska, wysunięta daleko do przodu końcówka widiowej płytki doskonale penetruje wszelkie zakamarki wykuwanej rzeźby. Jak tu nie kochać takiego dłuta?! Zwłaszcza, że sprzedawcy z Wena Wieliczka świetnie potrafią doradzić w tym zakresie.

Dłuta Guillet mają jeszcze jedną cechę: główkę dłuta razem z płytką daje się odchylić od osi dłuta w dowolną stronę. Co takie odchylenie od osi powoduje? Dzięki skrzywieniu osi dłuta zyskujemy możliwość pracy dłutem prostym jako dłutem kształtowym, które łatwiej wybiera z zakamarków rzeźby niepotrzebny tam materiał. Tego patentu nie ma nikt poza Guillet!

A czy dłuta przeznaczone do twardych kamieni nadają się też do piaskowca?

Sam piaskowiec, w zależności od pochodzenia, mocno różni się między sobą. Piaskowiec średnio twardy nie lubi dłuta ciężkiego, bo jest mało efektywne; dłuto wydaje się grzęznąć w materiale, więc lepiej się sprawdzi w nim dłuto lżejsze, smuklejsze. Piaskowiec miękki zaś najefektywniej jest kuć dłutami stalowymi, bo te najlepiej przeniosą energię uderzenia bijaka. Mistrzami w tej konkurencji są Czesi. W czeskich sklepach dla kamieniarzy można kupić „socharskie dlata kovane”, czyli rzeźbiarskie dłuta kute. Czesi robią dłuta dostosowane do piaskowców jakie u nich występują. Są to dłuta mocne i twarde, odporne na ścieranie, dobrze leżące w dłoni, bo Czesi dużo kują ręcznie w kamieniu. Nie są to dłuta drogie. Są ze stali, której twardość, sprężystość jest dostosowana optymalnie do kucia czeskiego piaskowca. Naszego zresztą też. Więcej o tych dłutach na stronie: naradi-prometheus.cz. W marmurze się nimi nie poszaleje, ale – co ciekawe – w odbijaniu napiórkowanego twardego granitu czy Carrary – przy pomocy młotka Cuturi – radzą sobie wyśmienicie! Czy poradzą sobie w innym materiale – np. w twardym piaskowcu?

Piaskowce Dolnośląskie czy z okolic Limanowej to materiały o dużej twardości. Tu potrzebna jest moc i wytrzymałość na ścieranie. Ale nie nadmierna. Rzecz w tym, by dłuto w miarę długo trzymało ostry kąt ostrza i nie było ciężkie, bo tylko takie efektywnie urabia kamień. Musi nim się też wygodnie szlakować, bo to sposób na kucie w piaskowcu. Ale nie może być za twarde, nie może dzwonić.

Dłuta trzeba słuchać. Ono mówi. Do operatora i do kamienia. Dźwięk przy kuciu dla wprawnego ucha jest jak 200 kantat J. S. Bacha. W każdym kamieniu dźwięk będzie inny; ale dążyć należy do dźwięku czystego, niezbyt wysokiego. Bach też pisał jedną kantatę na jeden tydzień liturgiczny i starał się w niej muzycznie jak najlepiej uchwycić istotę spraw boskich. Zbyt wysoki czysty ton to dłuto za twarde do tego kamienia; dźwięk niski i bezdźwięczny – to znak złego dłuta lub pękniętej płytki widiowej... Więc dłuta trzeba słuchać jak Żony, a nie Teściowej (bo Żon trzeba słuchać z uwagą i przejęciem, gdyż to Anioły naszego życia: utulą, wyprowiantują do pracy, dadzą rozrywkę po pracy… a mowa Teściowej jest jak kompresor w zakładzie u liternika: po porannym rozruchu do wieczora się nie wyłączy ani na chwilę, poza tym chlapie olejem).

Dźwięk dłuta związany jest tak naprawdę z wibracjami, w jakie wpada dłuto podczas pracy. Pamiętajcie, że i kamień też częściowo oddaje energię uderzenia dłuta. Jeśli te dwie wartości się spotkają czołowo, to dłuto nie będzie kuć efektywnie, a trzonek będzie nieprzyjemnie drżeć w dłoni. Takie dłuto należy odłożyć do innego kamienia, na inną okazję. Lepiej wziąć drugie, bardziej miękkie, może ono pójdzie.

Dlatego namawiam, by mieć dużo dłut od różnych producentów, bo to jedyna rada na efektywną pracę. Trzeba też szukać dłut dopasowanych do własnej ręki i własnego młotka. Jeśli ma się młotków dwadzieścia, to ilość dłut zaczyna się mierzyć już nie na sztuki, ale na pojemniki i na kilogramy.

À propos młotków: pamiętajcie o podstawowej rzeczy, jaką jest właściwe ciśnienie robocze. Nie 8 czy 10 barów (jakie jest w waszej sieci), tylko 4,5, maksymalnie 5 barów – jakie przewidział producent młotka. Ale o tym w następnym odcinku.

#RafałFrankiewicz #rafalfrankiewicz #zdlutawziete #zDłutaWzięte

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły