Ludzie i miejsca

Rozmowa przy kawie z Wiesławem Berezickim

W wielu zachodnich firmach produkujących maszyny kamieniarskie klienci mogą zamawiać jedynie towar „z katalogu”, u nas – w Promaszu – jest inaczej. Zawsze uważałem, że to klient zna swoje potrzeby lepiej niż ja. To on wie, czego mu potrzeba, ja jestem wykonawcą jego wizji, a tylko czasami doradcą.

Takie podejście niesie za sobą oczywiście spore ryzyko, ale i dużą satysfakcję, jeżeli się uda. Pamiętam kilka takich historii. Kiedyś przyjechał do nas klient zajmujący się łupkiem. Nie jest to typowy materiał. Życzenie klienta także było nietypowe – pokazał mi film maszyny automatycznej z pasami transportującymi do tego, co chciał produkować. Nigdy wcześniej nie robiłem takiego urządzenia. A klient chciał znać cenę, musiałem dość szybko zdecydować, czy się podejmę zadania. Tym razem opłaciło się, bo za jakiś czas zamówił drugą taką maszynę.

Innym razem mój stały klient przyjechał z wizją bez filmu czy zdjęcia. Dostał duże zlecenie i potrzebował pod nie maszyny, której nie mógł znaleźć w moim, ani w innych katalogach producentów maszyn. Zarwałem noc, ale i tym razem się udało.

Oczywiście nie w jedną noc. Tak działamy. Klient przywozi pomysł, a my robimy. Ciężko ocenić, ile rodzajów maszyn opuściło mój zakład, nie tylko do kamieniarstwa. Robiliśmy już maszyny do cięcia i węgla i cegły i betonu itp. Dopasowywaliśmy do potrzeb, wielkości, do konkretnego zadania.

Często używam zwrotu my, bo moja firma zatrudnia 60 osób. Te nietypowe życzenia klientów ja ubieram w plan, ale w dalszej części tworzę maszynę z moimi pracownikami, stąd tak duże zatrudnienie. Jeżeli mielibyśmy produkcję tylko katalogową, myślę, że spokojnie wystarczyła by mi połowa obecnego zatrudnienia.

Kamieniarstwo dziś różni się stanowczo od tego, co było jeszcze 10 lat temu. Żeby sprostać oczekiwaniom rynku, nie możemy stać w miejscu. Dlatego stawiam na nowoczesność i rozwój.

W tym roku na przykład dostaliśmy dotację na robotyzację. Robimy zrobotyzowaną spawalnię, aby nie zwiększając zatrudnienia zwiększyć produkcję oraz zmniejszyć, bądź chociaż utrzymać, ceny, co chwilowo jest niemożliwe. Żyjemy w trudnych czasach. W tamtym roku płaciłem 2,50 zł za 1 kg stali, dziś to już 12 zł – a jak się nietrudno domyślić bez stali nie ma maszyn. Inflacja dotyka każdego z nas.

Tym bardziej zależy mi na ciągłym unowocześnianiu zakładu, bo tylko to pozwoli na zmniejszenie kosztów produkcji.

Jakiś czas temu rozpocząłem budowę nowej hali i biurowca w trochę innej lokalizacji, dużo wygodniejszej. Jak Bóg da, to chciałbym zrobić uroczyste otwarcie na jesień tego roku. Ma być to nie tylko hala do montażu, testów i odbiorów maszyn, ale chciałbym, a w zasadzie takie miałem zawsze marzenie, żeby mieć miejsce, w którym klienci zobaczą cały zestaw naszych maszyn. Zobaczą, co jak pracuje, co z czym współpracuje i jak maszyny można połączyć w kompletny ciąg technologiczny.

Corocznie starałem się pokazać to na targach. Nasza firma przez lata, w zasadzie od początku istnienia, brała udział w rozmaitych targach kamieniarskich. Jedne z pierwszych w Wałbrzychu, później Wrocław i Poznań. Wystawialiśmy się również poza granicami kraju: w Norymberdze, Weronie, Moskwie, Chicago czy Las Vegas.

Jednak muszę przyznać, że zawsze miałem niedosyt, byłem ograniczony miejscem, czasem i – nie oszukujmy się – pieniędzmi, aby w całości, a przynajmniej tak jakbym chciał, przedstawić nasz wachlarz możliwości. Mam nadzieję, że planowane przeze mnie otwarcie zrealizuje to marzenie.

To mnie zawsze trochę bolało, że przyjeżdża do mnie klient, mówi co robi, co by chciał, a ja – chcąc mu doradzić jak najlepiej – mogę tylko mówić. Dotychczas nie miałem możliwości pokazania kilku maszyn z różnym doposażeniem i w różnej cenie, żeby mógł jak najlepiej dopasować ją do swoich potrzeb.

Klient chce kupić dobrą i tanią maszynę. Nie, nie. Proszę tak nie patrzeć. Dobrą i tanią – jedno drugiego nie wyklucza. To, że maszyna jest droga, wcale nie oznacza, że jest dobra. Czy droga maszyna lepiej wykona robotę? Niekoniecznie. Ale może wykonać inną robotę, bardziej skomplikowaną, albo jest bardziej precyzyjna, a akurat wykonujemy wyjątkowo dokładną pracę i wówczas warto zapłacić więcej. Dlatego tak zależy mi na tej możliwości porównania.

Nasza produkcja opiera się o maszyny, które dobierałem właśnie pod nasze potrzeby. Część z tych maszyn jest znanych japońskich marek: Mazak, DMG, Okuma, ale mamy również koreańskie Dosany itp.

Każdą z maszyn dobierałem według potrzeb firmy i możliwości finansowych. Rozumiem świetnie, że nie zawsze potrzeba wielkiego kombajnu za setki tysięcy, chodzi o to, żeby maszyna robiła robotę taką, jaką właśnie mamy do zrobienia. Stąd tak chętnie spełniam „nietypowe życzenia klientów”. Bo maszyny mają pracować i zarobić na siebie, mojego klienta i jego marzenia.

Promasz jest znany nie tylko w Polsce. Wielu klientów sięga właśnie po nasze maszyny. Przez lata stały się bardzo konkurencyjne na rynku kamieniarskim. Nasi konkurenci mają lepszy design. To prawda, że nie przykładaliśmy jeszcze do niedawna tak dużej wagi do wyglądu. Jednak w tych czasach, jak to mówią, „musi oko cieszyć”. Dlatego teraz w tę stronę planujemy się również rozwinąć, powoli zaczniemy to nadrabiać. Jednak gdybyśmy skupili się na samym aspekcie technicznym, z wyłączeniem wizualnego, to nie znajdziemy wielu różnic, ani w jakości podzespołów, ani konstrukcji, ani innowacyjności.

Wysyłamy maszyny na wszystkie strony świata. Produkcja na Polskę to około 40%. Maszyny Promaszu pracują w Emiratach Arabskich, Stanach Zjednoczonych, Kanadzie, w Anglii, a nawet do Włoch kilka maszyn pojechało. Bardzo dużo naszej produkcji idzie na wschód: Litwa, Łotwa, Estonia, Kazachstan, Rosja, Ukraina. Również Czechy i kraje południowe. Niedawno montowaliśmy 3 maszyny w Santa Lucia (państwo i wyspa na Morzu Karaibskim – przyp. red.). Dzisiaj ładujemy i wysyłamy maszynę do Finlandii. Jeszcze nie mamy maszyn w Chinach, Indii i Australii, ale myślę że to kwestia czasu (śmiech).

Kiedyś przyjechali klienci z Czech z państwowej firmy, z zapotrzebowaniem na piły linowe. Mieli piłę linową, ale twierdzili, że nie są w stanie wykonać na niej tak dokładnego cięcia jak potrzebowali (ta firma robiła okładziny kamienne do statków – kamień cięty jest na grubość 0,8 cm i naklejany na takie specjalne sztuczne tworzywo o dużej wytrzymałości i lekkości styropianu – potem taka płyta jest polerowana przed montażem). Zaproponowałem: weźcie moją linę, moja da radę. Jako to? Inne mają problem, a pana tak po prostu da radę? Weźcie i sprawdźcie – powtórzyłem. Posłuchali, wzięli pierwszą na próbę. A po 3 miesiącach wrócili po drugą, potem trzecią powtarzając, że tylko maszyny z Promaszu są w stanie ciąć takie plastry.

Najważniejsza jest konstrukcja – czyli słup – on jest prowadnikiem. Dzięki naszej autorskiej konstrukcji możemy ciąć bardzo precyzyjnie, a nasze piły linowe wytrzymują 10, 15, a nawet 20 lat bez obaw o dokładność.

Jesteśmy też otwarci na nowe – tego nauczyłem się jeszcze 30 lat temu. Zawsze warto sprawdzać nowe technologie i szukać ulepszeń. Ostatnio odwiedziłem Japonię i Koreę, by dobrać nowe moduły sterujące do naszych maszyn. W tej chwili nasze maszyny są wyposażane w sterowanie Mitsubishi. Wysoka technologia jest dostępna na wyciągnięcie ręki.

Proszę nie robić mi zdjęć. Na zdjęciach zdecydowanie lepiej prezentują się moje maszyny. Firma dobrze, że jest znana, logo wszyscy rozpoznają i mi to w zupełności wystarcza.

Prywatnie? Cóż... Mam już swoje lata (śmiech). Osobiście lubię popływać, pojeździć na rowerze, zwłaszcza że okolicę mamy tu piękną. Dużą przyjemność sprawiają mi spotkania z ludźmi. Oczywiście jak tylko jest czas, bo z tym różnie bywa – mam obowiązki: jestem mężem, ojcem, ogrodnikiem i od niedawna dziadkiem. Lubię rozmawiać z ludźmi, zawsze mnie ciekawiło co myślą. Rozmowa z drugim człowiekiem zawsze czegoś uczy.

W tym roku chciałbym zakończyć wszystkie rozpoczęte inwestycje. Doprowadzić do tego, by wszystko prosperowało tak, jak powinno. Chciałbym wreszcie więcej czasu przeznaczać na swoje przyjemności. Już niedługo będziemy mieli nową siedzibę z showroomem i dwie hale spawalnicze, w których będą pracowały roboty. Jak budowa w nowej lokalizacji dobiegnie końca, to planujemy zrobić dni otwarte i zaprosić na nie kamieniarzy. Dlatego zakończę słowami: do zobaczenia!

Schody Potiomkinowskie

Spośród internetowych rankingów „10 najpiękniejszych...” dziś na tapet weźmiemy najpiękniejsze schody świata. W zdecydowanej większości tych zestawień natkniemy się na te z przepięknej, malowniczej, nadmorskiej Odessy.

To symboliczne wejście do ukraińskiego miasta od czasu ich powstania w XIX wieku nosiło już wiele imion. Początkowo były nazwane „Gigantycznymi schodami”, następnie „Schodami przymorskimi”, „Ryszeliowskimi”, „Bulwarowymi” i wreszcie od 1955 roku znane są jako „Schody Potiomkinowskie”. Ich powstanie zawdzięczamy włoskiemu architektowi z XIX wieku Francesco Boffo oraz pomocy Abrahama Mielnikowa i Pottiera.

Pierwotna nazwa “Gigantyczne” miała swoje uzasadnienie – liczą one 192 stopnie, mają długość 132 metrów, a różnica poziomów wynosi 27 metrów. Początkowo zbudowane z piaskowca zastąpione zostały w 1933 roku stopniami wykonanymi z granitu z Podola. Rozszerzająca się ku dołowi konstrukcja schodów sprawia, że patrząc na nie z góry odnosi się wrażenie, jakby stopnie były tej samej szerokości. W rzeczywistości jednak najniższy stopień ma ok. 21,5 metra, najwyższy zaś 12,5 metra. Dodatkowo patrząc z góry, nie zobaczymy schodów, jedynie podesty. Z dołu natomiast efekt będzie odwrotny – zobaczymy jedynie schody.

Zdjęcia:

z lewej: Schody w Odessie (Ukraina) – widok z dołu (źródło: www.traveliger.pl)

z prawej: Schody w Odessie (Ukraina) – widok z góry (źródło: www.youtube.com, profil: Sylwia K_Podróże, kadr z filmu ODESSA SCHODY POTIOMKINOWSKIE)

Prócz wywołującej złudzenie optyczne konstrukcji, schody kryją jeszcze kilka tajemnic i ciekawostek. Początkowo stopni było 200, podczas renowacji zredukowano ich liczbę do obecnej. Mieszkańcy twierdzą jednak, że ta ósemka nie została usunięta, a jedynie zakopana i do dziś znajduje się pod jezdnią ulicy Nadmorskiej.

Pełnią one również ważną rolę w życiu kulturalnym mieszkańców. Służąc jako trybuny umożliwiają organizację koncertów, pokazów, festiwali. Raz w roku organizowane są również zawody w bieganiu po schodach w górę, a obecny rekord wynosi 22,8 sekundy!

Jeżeli nigdy nie byliście w Odessie i nie przeglądaliście list topowych schodów, a w głowie pojawiła się myśl „gdzieś je już widziałem”, bardzo możliwe, że stoi za tym film Siergieja Eisensteina “Pancernik Potiomkin” (1925 r.). Ta prawie już stuletnia produkcja zdecydowanie przyczyniła się do ich rozsławienia. Schody zagrały też w filmie Juliusza Machulskiego pt. “Déjà vu” (1989 r.).

Dodatkowo były inspiracją dla tych znajdujących się w Polsce przy Operze i Filharmonii Podlaskiej w Białymstoku oraz w Parku Marszałka Edwarda Śmigłego-Rydza w Warszawie. Mogliście więc spotkać w naszym kraju ich zmniejszone i lekko różniące się wersje.

Zdj. Przykład złudzenia optycznego – najniższy stopień jest około 1 m szerszy niż najwyższy (IKEA, Wrocław)

Dom nad wodospadem Franka Lloyda Wrighta

Poszukiwania w sieci inspiracji dla branży to ciekawe doświadczenie. Tym razem zaowocowało znalezieniem jednego z najbardziej znanych domów na świecie. To budynek prywatny, który powstał w latach 30-tych XX wieku.

Fallingwater, bo tak brzmi jego nazwa. został ukończony w 1937 roku.

Dom znajduje się w Mill Run koło Ohiopyle (w stanie Pensylwania w USA) i został wybudowany na zlecenie Edgara J. Kaufmanna z Pittsburgha. W pierwotnym założeniu miał zostać zaprojektowany w sąsiedztwie potoku Bear Run, jednak autor projektu Frank Lloyd Wright poszedł krok dalej i zaprojektował dom bezpośrednio nad wodospadem, zapewniając mieszkańcom widok na wodną kaskadę.

Do budowy domu użyto kamieni z okolicznych kamieniołomów oraz zbrojonego betonu. Ale wielkie głazy leżące w strumieniu w miejscu budowy pozostawiono nietknięte. Jeden z nich delikatnie wystaje z podłogi w salonie.

Całość budynku jest mocno przeszklona, zapewniając mieszkańcom stały kontakt z naturą. Przeszklenia nie są mocowane w ramach – szkło znika w kamieniu.

Schody zaprojektowano tak, że schodzący nimi ma wrażenie, że schodzi prosto do strumienia.

Dom nad wodospadem ma powierzchnię 495 m2, z czego 227 m2 stanowią tarasy. Pierwotnie kosztorys budowy opiewał na 35 tysięcy dolarów, – ostateczny koszt budowy zamknął się kwotą 155 000 $.

W 1965 roku właściciel przekazał budynek stanowi Pensylwania na muzeum. Jego stan wskazywał, że wymaga gruntownego remontu. Renowacja trwała 20 lat i pochłonęła 11,5 mln dolarów.

W 2019 roku Fallingwater – wraz z 7 innymi pracami Wrighta – został wpisany na listę światowego dziedzictwa UNESCO. A jako ciekawstkę można dodać, że obiekt znalazł się w kolekcji Lego pt. „Klasyki architektury”.

.

Nagrobek inny niż wszystkie

Zwiedzanie miast dość często obejmuje również nekropolie. Nic dziwnego, można na nich znaleźć miejsca spoczynku postaci, które odcisnęły swoje piętno na historii świata, literaturze czy sztuce. Są to również miejsca, gdzie wielcy rzeźbiarze postawili swoje dzieła, jako pomniki tych wielkich.

Są wśród nich perełki rzeźbiarskie, są i wyjątkowo oryginalne upamiętnienia.

Jednym z takich miejsc jest cmentarz komunalny w Sainte-Geneviève-des-Bois pod Paryżem. Jest to prawosławny cmentarz, na którym pochowano 15 tysięcy emigrantów rosyjskich, głównie uciekinierów z Rosji po rewolucji październikowej oraz ich potomków. Na cmentarzu pochowano wiele znakomitości. Między innymi znanego filmowca Andrieja Tarkowskiego, laureata literackiej nagrody Nobla Iwana Bonina, księcia Feliksa Jusupowa, współautora zamachu na Raskuputina.

Jest też tam pochowany jeden z największych tancerzy w historii baletu - Rudolf Nuriejew. Ten artysta uciekł na zachód w 1961 roku. Finalnie związał się z baletem opery paryskiej, której został dyrektorem w 1983 roku.

Zmarł na AIDS w 1993 roku. Jego nagrobek zaprojektował przyjaciel z Włoch Ezio Frigerio, z którym poznał się, gdy ten projektował scenografię do baletu Romeo i Julia.

Projekt nagrobka jest odniesieniem do pochodzenia tancerza, który wywodził się z muzułmańskiej rodziny tatarskiej, oraz pasji Nuriejewa kolekcjonowania pięknych dywanów i antycznych tekstyliów. Nagrobek to w głównej części mozaika wyglądająca jak dywan. Praca jest wyjątkowo realistyczna.

Ten nagrobek jest jedną głównych atrakcji tego cmentarza. Warto przyjrzeć się zarówno nietypowej koncepcji, jak i perfekcji wykonania.

25 lat działalności, to 25 lat doświadczeń i obserwacji

Jubileusze są zwykle powodem do wspominania początków działalności i do przyjrzenia się zmianom, jakie zachodziły w firmie i jej otoczeniu. 25 lat działalności Tomasza Staniszewskiego to dobry powód, by tak to zrobić. Jeśli jednak ktoś działa na rynku od tylu lat, to rozmowa nie może być tak banalna i przewidywalna. Może warto dowiedzieć się, jak z perspektywy ćwierćwiecza widzi i ocenia on zmiany, jakie zaszły w tym czasie na rynku?

Z Tomaszem Staniszewskim rozmawiał Dariusz Wawrzynkiewicz.

Jak zaczęła się Twoja przygoda z kamieniem i jak wtedy wyglądało nasze kamieniarstwo?

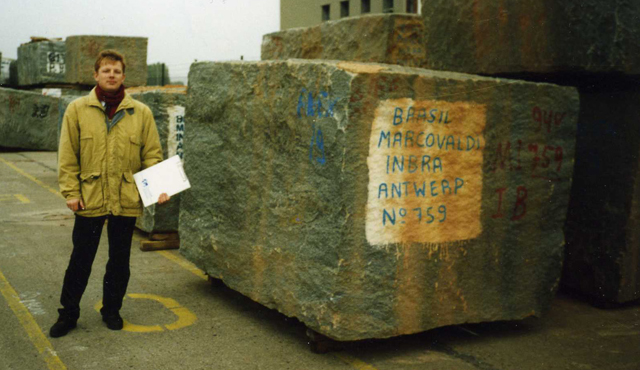

W zasadzie zacząłem pracę z kamieniem od jesiennych targów KAMIEŃ w Wałbrzychu w roku 1995. Miałem wtedy miniaturowe stoisko – jakieś dwa i pół metra kwadratowego – i oferowałem bloki granitowe z Inbry, choć formalnie kontrakt z Inbrą podpisałem dopiero w styczniu 1996 roku. Wtedy nasze kamieniarstwo było bardzo siermiężne i widać było jeszcze pozostałości po czasach komunistycznych. Ale rynek był bardzo chłonny. Trzeba pamiętać, że to były początki dostępności kamienia ze świata. Po czasach, kiedy zakłady pracowały wyłącznie w oparciu o rodzime materiały (a i tak dostęp do nich był bardzo ograniczony) nagle na rynku pojawiły się kamienie w dużej na ówczesne czasy różnorodności. Pierwszym naturalnym kierunkiem, skąd importowano kamień, była Skandynawia. Zadecydowała o tym względna bliskość i dostępność złóż oraz ich różnorodność. Potem szybko pojawił się kierunek południowo-afrykański – zakłady poszukiwały tańszej alternatywy dla szalenie popularnego czarnego „szweda”, a Afryka oferowała kilka czarnych i grafitowych materiałów. I tak do Polski zaczęto masowo importować impalę (rustenburg). To gabro zdominowało rynek na następne 10-15 lat. Materiał był dobry jakościowo, powtarzalny i niezbyt twardy, więc stosunkowo łatwy w obróbce. W tych czasach import impali dochodził do prawie 65-70% całego importu kamienia do Polski.

Kolory pojawiały się, ale były zupełną nowością. Głównie były wtedy sprowadzane w slabach z Włoch i Niemiec. Pierwsze kolorowe bloki i płyty zaczęła do Polski importować firma Brachot z Belgii. No i moja Inbra. Trudno teraz powiedzieć, kto i w jakich materiałach był pierwszy, ale zdecydowanie należeliśmy – jako Inbra – do tych pierwszych pionierów w imporcie kolorowych, egzotycznych granitów.

Wprowadzenie na rynek materiałów, których cena była ponad dwukrotnie wyższa od Impali, nie było zadaniem łatwym.

Zainteresowanie nowymi materiałami było od początku, ale cena stanowiła istotną barierę w popularyzowaniu kamieni z Indii i Brazylii. Firma nasza posiadając doświadczenie zdobyte na rynkach zachodnioeuropejskich, wiedziała, że i w Polsce to będzie tylko kwestią czasu.

Pewnym problemem w początkach działalności Inbry był brak zaufania klientów do nowych podmiotów zagranicznych, które zaczęły się pojawiać na polskim rynku. No i jeszcze sama struktura, jaką reprezentowałem. Firma była szwajcarsko-niemiecka (od 2003 r. wyłącznie szwajcarska), z centralą w Niemczech, księgowością i siedzibą prawną w Szwajcarii, a magazynem w Belgii w Antwerpii. I w tym wszystkim ja – człowiek z Polski, który sprzedaje materiał ze 100% przedpłatą z magazynu w Antwerpii. Tylko nieliczni klienci mogli pojechać do Belgii, by obejrzeć zapasy magazynowe, więc kluczowe było zbudowanie mojej wiarygodności na krajowym rynku. Do samej sprzedaży dochodziło instruowanie klientów o samej procedurze zakupu importowego: podatki, cło itd.

Pomagałem również swoim klientom w organizacji transportu z Belgii do Polski. Wtedy wszystko dynamicznie się zmieniało, a wszyscy dopiero zdobywali doświadczenia. Można było zaobserwować efekt kuli śnieżnej. Ludzie zaczęli kupować kamień z odległych złóż, zaczęli budować potencjał produkcyjny i chcieli mieć coraz bogatszą ofertę nowych materiałów. Duże znaczenie mieli pośrednicy tacy jak ja.

Gdy klienci zaczęli dysponować odpowiednim kapitałem, część z nich zaczęła próbować zakupów na własną rękę. Myślę, że na przestrzeni lat niemal wszyscy tego spróbowali. Efekty, jak powszechnie wiadomo, były różne. Wylot np. do Brazylii to spore koszty, a jeśli w jego wyniku kupi się kilka bloków, to koszty wyjazdu i tak są wyższe niż marża importera. Samodzielny import to również możliwe problemy np. z reklamacjami. Jak się okazało ci, którzy próbowali pierwsi, najszybciej wrócili do współpracy z firmami wyspecjalizowanymi w imporcie bloków.

Fakt, jeśli planuje się duży zakup, to można próbować realizować go samemu. Chociaż przy dużym kontrakcie zawsze pozostaje możliwość negocjowania specjalnych warunków z krajowym dostawcą, takim jak Inbra.

Kiedy na rynku zaczął się pojawiać w większych ilościach materiał w slabach?

Płyty były importowane w zasadzie od początku. Jednak były to głównie grubości budowlane, czyli 2-3 cm. Dostawcami byli przede wszystkim Włosi. Zaraz po nich pojawiły się firmy hiszpańskie i portugalskie. Od początku obecna była też oferta belgijskiego Brachota. Na polskim rynku kamieniarskim w segmencie nagrobkowym wytworzył się pewien uproszczony standard w grubościach elementów pomników, które wykonywano z płyt o grubości 5 i 6 cm. 90-95 % bloków granitowych cięto tylko na te grubości. Standard ten pozwolił nie tylko na produkcję płyt pod kątem konkretnych zamówień, ale i na magazyn. W konsekwencji zaczęły powstawać również hurtownie płyt granitowych, nie tylko przy zakładach przerobu kamienia, ale i jako samodzielne firmy handlowe, a z czasem nawet i sieci sprzedaży. Rynek był bardzo chłonny, a większe i lepiej zorganizowane zakłady kamieniarskie produkowały płyty już nie tylko na własne potrzeby, ale i na dalszy handel. W tym sensie polskie kamieniarstwo poszło inną drogą, niż nasi sąsiedzi z zachodu. W Niemczech na przykład klienci zamawiają elementy kamienne z bardzo różnych grubości płyt, więc trudno jest mieć na magazynie wszystkie grubości i w każdym asortymencie materiałowym. Dynamiczny rozwój handlu „grubą” płytą przypadł na lata 2000 – 2005. Dla dostawców bloków granitowych pojawił się poważny konkurent – import płyt granitowych w grubościach 5 i 6 cm z krajów pochodzenia materiałów.

Bardzo szybko polski rynek został dostrzeżony przez hinduskie firmy kamieniarskie. Wcześniej Indie były w zasadzie tylko dostawcą kamienia w blokach. Pierwsze zakłady obróbcze powstawały z udziałem kapitału włoskiego i miały za zadanie dostarczać płyty do Włoch. Logiczne jest jednak, że lepiej sprzedawać swój kamień w półproduktach niż w blokach, więc powstawały kolejne zakłady w Indiach, które dostarczały gotowe slaby – również do Polski – część bezpośrednio, część przez dystrybutorów płyt. To się zaczęło jakieś 10 – 15 lat temu.

W tym czasie zaczął rozwijać się import z Chin – zarówno płyt jak i gotowych wyrobów. Wtedy wszyscy importerzy odczuli zmniejszenie sprzedaży. Wcześniej z roku na rok odnotowywałem dwucyfrowe wzrosty sprzedaży – z czasem import z Chin i Indii mocno zmniejszył obroty importerów działających na polskim rynku.

Przed zmianami, o których mówię, hurtownie bloków w Polsce w naturalny sposób się wyspecjalizowały. My zawsze mieliśmy specjalność: Indie i Brazylia – stąd nazwa firmy INBRA. Przykładowo Swimpex czy Steneko miał materiały z Afryki i Skandynawii. Kiedy wszyscy zauważyli, że warunki na rynku stają się coraz trudniejsze, zaczęli szukać materiałów poza swoimi tradycyjnymi kierunkami. Cała delikatna równowaga się rozsypała.

W sumie to nic dziwnego, wszyscy chcieli się rozwijać, a jedyną drogą było poszerzenie oferty. My jesteśmy chyba najbardziej konserwatywni. Owszem czasem mamy materiały np. z Afryki, ale są to raczej małe ilości.

Jakiś czas temu polscy kamieniarze przestali kupować materiał z wyprzedzeniem – ograniczali zapasy na stanie.

Tak, zagadnienie jest w gruncie rzeczy efektem działania zjawisk makroekonomicznych. W sytuacji zawirowań na rynku można zauważyć nieoczekiwane wahania kursów walut. I to miało jakiś czas temu miejsce. Większe zatowarowanie może okazać się nietrafione. Dlatego kamieniarze w związku z niepewnością co do przyszłości zaczęli kupować towar tylko na bieżące potrzeby. Do tego doszło spore nasycenie rynku i zmienność upodobań w zakresie kolorów. Kupując na zapas, można było „przestrzelić” i zamrozić kapitał.

Taka optymalizacja kosztów u naszych klientów zaczęła się 5-7 lat temu. Wtedy powstało i utrwaliło się przekonanie, że to dostawca ma mieć magazyn i dostępne materiały do kupienia od ręki. Teraz, przy okazji pandemii, takie podejście musiało zostać nieco zrewidowane. Nagle okazało się, że przy pewnych problemach z dostępnością materiałów lepiej mieć trochę materiału na magazynie. Myślę, że część kamieniarzy zauważyła, że chcąc mieć zapewnioną ciągłość pracy, trzeba utrzymywać stany magazynowe na poziomie dopasowanym do wielkości produkcji i prognozowanej sprzedaży.

Dodatkowo jakiś czas temu oprocentowanie lokat było na sensownym poziomie i jeśli nie było potrzeb inwestycyjnych, to klienci woleli posiadany kapitał ulokować w banku, niż kupować materiały na magazyn. Teraz oprocentowanie jest znikome, więc najlepszą lokatą jest wyższy stan magazynowy i zapewnienie ciągłości produkcji. To dobitnie pokazuje, jaki wpływ na naszą dość wąską dziedzinę mają zjawiska makroekonomiczne.

Dla całej branży najlepsze rozwiązanie to jednak sytuacja, gdy kamień do kraju trafia jako surowiec nieprzetworzony. Wtedy to u nas wykonywana jest praca dająca możliwość zarobkowania w branży.

Tak, racja. Lepszym rozwiązaniem jest, gdy my obrabiamy surowiec, zamiast dawać pracę i zarobek firmom zagranicznym. Konkurowanie z zagranicznymi firmami mającymi łatwy dostęp do surowca, jest prawie niemożliwe. Mimo to jestem wielkim zwolennikiem istnienia konkurencji. To globalnie bardzo źle, jeśli jakaś firma zaczyna skrajnie dominować. Jeśli działa zdrowa konkurencja, to walczymy o rynek naszymi umiejętnościami, zdolnością przewidywania rynku i włożoną pracą. To dotyczy jednak głównie konkurencji działającej w tych samych warunkach, a nie firm np. indyjskich. W Polsce były próby zdominowania rynku przez pojedyncze firmy, ale na szczęście nieudane.

I tak od 25 lat pracuję, spokojnie budując markę, poszerzając ofertę i poprawiając obsługę klientów. Nie staram się zbytnio rozbudowywać ani zatrudniać wiele osób. Teraz pomaga mi syn i na pewno całość jest dużo lepiej zorganizowana niż na początku pracy.

W czym upatrujesz pozytywny odbiór firmy na rynku, bo to element dający szansę w zmaganiach z konkurencją?

Duże znaczenie ma charakter właścicieli firmy. Moi Szwajcarzy to naprawdę skromni ludzie – taki mają charakter i to jest wyznacznikiem kierunku również dla mnie czy innych przedstawicieli firmy. Jeździmy używanymi autami, latamy klasą ekonomiczną itd. To standardy, które wyznają również zarządzający firmą.

A o wspaniałej atmosferze w firmie może świadczyć choćby to, że chociaż Peter Sickmann, założyciel i długoletni szef firmy, w 2003 roku sprzedał firmę i przeszedł na emeryturę, to nadal jest ze mną w kontakcie. To on wprowadził mnie do branży, a potem przekazał kawał wiedzy, stając się dla mnie prawdziwym biznesowym mentorem

W innych segmentach kamieniarskiego rynku dochodzi do sporych zmian w zatrudnieniu. Wśród firm importujących bloki jest inaczej.

To prawda. Ja jestem związany z firmą od 25 lat. Podobna sytuacja jest u innych – choćby Darek Milejski i Tomek Rak (Svimpex) czy Agnieszka Marek (Steneko). To ludzie, którzy od początku tworzą te firmy. Są kompetentni, przewidywalni, uczciwi, a to ogromny kapitał. Szczególnie teraz, kiedy mamy trudny okres.

Ale nie tylko dostawcy bloków. Z podziwem patrzę na niektórych ludzi w branży, jak przez ostatnie ćwierćwiecze rozwinęli swoją działalność. Grzesiek Adamus, Jan Pawlik, Zenon Kiszkiel, Andrzej Rogóż, Grzegorz Sadek, czy firma Rogala to sukcesy wielu lat intensywnej pracy, innowacji i odważnych decyzji. Oczywiście tych dobrych przykładów rozwoju jest dużo więcej, nie sposób tu wszystkich wymienić. To, co zauważam u tych najlepszych, to umiejętność zbudowania zespołu. To zaangażowani pracownicy swoją energią wspierają rozwój firmy. W tych firmach widać u właścicieli dar przedsiębiorczości i umiejętność zarządzania ludźmi.

Skoro rozmawiamy o historii, to jak zmieniała się Twoja historia? Bo przecież od czasów stolika w hali OSiR w Wałbrzychu trochę się zmieniło.

Nie trochę, całkiem sporo. W 2004 roku powstał moja firma Inbra Polska, która jest przedstawicielem Inbry w Polsce. To się wiązało z powstaniem magazynu w Strzegomiu. To była ostatnia decyzja Petera Sickmanna – obdarzył mnie zaufaniem i zatowarował kilkuset tonami materiału. I tak trwa to do dziś – na partnerskich zasadach.

Poza przedstawicielstwem robię też inne rzeczy, ale muszę zachowywać zasadę niekonkurencyjności z działaniami Inbry. Sprowadzam płyty budowlane i zajmuję się Basaltiną.

Od dawna zastanawiam się, dlaczego na naszym rynku nie udało się w większym zakresie przejąć produkcji płyt pod budowlankę. Faktem jest, że na początku zakłady nie miały potencjału produkcyjnego. Teraz już mają.

Prawda, mają. Trzeba jednak pamiętać, że to produkcja bardzo powtarzalna, a kraje, z których pochodzą materiały, chciały lokować tę produkcję u siebie. To jest logiczne. Dlatego we wszystkich krajach wydobycia powstały wielkie zakłady produkujące slaby. Dotyczy to Indii, Chin i Brazylii. Budowlanka przerabia ogromne ilości kamienia i w takiej sytuacji spore znaczenie mają koszty transportu i całej logistyki. Przez to taniej jest sprowadzić gotowe płyty, niż bloki do cięcia w Polsce. W tym wszystkim najlepiej odnaleźli się Włosi. Też sprowadzają płyty, ale w wielu przypadkach wybudowali w krajach wydobycia własne zakłady.

Nam pozostaje wykonawstwo tego, co nie jest powtarzalne. Każdy blat, parapet to indywidualna robota, którą podejmie tylko lokalny zakład. Wielkie inwestycje z powtarzalnymi elementami to już zadania dla rynku globalnego. Dlatego zwykle do Polski trafiają gotowe elementy z Chin czy Włoch. Chociaż może się to zmienić w kontekście prawie pięciokrotnego wzrostu kosztów transportu kontenerowego. Zobaczymy.

Jakie jeszcze zmiany są mocno zauważalne na przestrzeni tych 25 lat?

Nieco inaczej wygląda teraz konkurencja. Wszystko się bardziej profesjonalizuje, także konkurencja. Kiedyś w naszym segmencie było bardziej przyjaźnie i otwarcie . Nie czarujmy się – tu gdzie chodzi o pieniądze, nie ma już co oczekiwać cudów. Walczymy o dobry towar, wyłączność i pierwszeństwo w wyborze materiału, załadunku na statek itp. Co ciekawe obecnie trudniej jest zdobyć dobry towar w przystępnej cenie, niż go sprzedać.

Na rynku pojawiło się sporo nowych firm, którym bliżej do klimatu brutalnej wolnorynkowej konkurencji, niż partnerskich relacji. Czasem nachodzi mnie nostalgia za tymi czasami, kiedy tego nie było. Wraz z upływem czasu niestety pomału odchodzą też ludzie, z którymi miałem okazję przez całe lata współpracować. To smutne doświadczenie, ale taka kolej rzeczy.

Lubię swoją pracę. Kontakty z klientami, konkurentami i innymi ludźmi branży w kraju i na całym świecie to motor działania na co dzień. Przez te 25 lat wielu branżystów mogę traktować jak przyjaciół – jesteśmy w końcu jedną wielką kamieniarską rodziną.

Pozostaje tylko pogratulować i życzyć kolejnych lat udanej pracy.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.