O kamieniu

TIA część 6 „Efekt Murzyna”

Jest rok 2017. Może czerwiec, może lipiec – czyli zima w Afryce. Zima… No powiedzmy, że zima. W nocy koło zera, a o godzinie 14 dwadzieścia kilka stopni na plusie. No generanie na nartach nie pojeździmy. Jesteśmy na etapie uruchomienia firmy, która ma się zająć cięciem i paserowaniem bloków: Zenon Granite. To firma-córka Chrystal Black Granite, a nazwa nowej firmy: sami pewnie się domyślicie, skąd się wzięła.

Po wielu doświadczeniach z czarnymi znowu stajemy przed pytaniem, czy możemy oddać w ich ręce maszyny, które są worek kasy warte. To suwnica 35 ton oraz trzy pojedyncze linki, które – jak zapewne pamiętacie – do RPA dotarły kontenerami z Polski. To była spora inwestycja i błędem by było odkładać jej użycie tylko na chwile, gdy jesteśmy na Czarnym Lądzie. Zapadła więc decyzja, że musimy przeszkolić czarnych i przygotować ich do nadzorowania tego sprzętu. Proste w zamyśle, ale uwierzcie mi, że nadal – po czterech latach od tego momentu – zastanawiam się, czy oni mi na złość robią, czy po prostu mają taką mentalność!

Z początku robimy jedną zmianę, od 7 do 18, a do obsługi trzech maszyn i suwnicy przekierowujemy czterech ludzi. Powiecie, że szaleństwo i skrajna nieodpowiedzialność ekonomiczna. Tak – jeżeli jesteśmy w Polsce. Jeżeli chodzi o RPA, to koszt pracy jest dość tani. Godzina pracy to 20-25 randów (ZAR) – około 5-6 zł. Natomiast ogromna różnica w kosztach pracownika pojawia się w składkach zdrowotnych, bo ichniejszy ZUS, czyli SARS, jest płacony dopiero od pewnego poziomu zarobków.

W sumie SARS obejmuje wszystkie podatki, VAT i składki ubezpieczeniowo-zdrowotne. Ale te zależą od wysokości zarobków. Obecnie jeżeli pracownik zarabia mniej niż 12 000 ZAR na miesiąc, to nie podlega odprowadzaniu składek zdrowotnych. Oczywiście wiąże się to z tym, że ci pracownicy najniższego szczebla nie mają emerytury. Jednak trzeba spojrzeć na tę sprawę też trochę szerzej – średnia długość życia w RPA nie przekracza 65 lat niestety.

Jednak wróćmy do sytuacji przygotowywania czarnych do prowadzenia Zenon Granite. Mieliśmy jednego pracownika, który wyróżniał się z tego grona. Był nim Bernardo – pracowity, chętny do pracy, i robił absolutnie wszystko, co mu się poleciło, nie wyłączając nawet wejścia na suwnicę i pomocy w naprawach na wysokościach. Wykorzystując doświadczenia z kopalni – pamiętacie: team leadera i dwóch pracowników – zrobiliśmy dwie zmiany po dwóch ludzi, gdzie tą grupą ludzi miał zarządzać Bernardo. Oczywiście wiązało się to z większą odpowiedzialnością, ale i podniesieniem pensji. Wszystko wyglądało pięknie i cudownie, wydajność ekipy Bernardo wzrosła, a my zadowoleni wróciliśmy do Polski, w duchu mówiąc sobie „powoli zaczynamy układać te klocki i może ci czarni nie są do końca tacy źli”.

Po miesiącu wracamy do RPA. Maszyny są w nie najgorszym stanie i produkcja idzie w miarę możliwości (oczywiście po naszym wylocie z RPA cała kopalnia łapie „tryb lazy”, ale do tego już zdążyliśmy się przyzwyczaić). Więc, jak to mówimy, „otwarcie jest nie najgorsze”. Sprawdzamy tryb pracy na kopalni. Bernardo już nie pracuje na pierwszej zmianie, tylko na drugiej. Wygląda na to, że wprowadzili sobie tryb rotacyjny. I sami do tego doszli, więc jest super. Po dwóch tygodniach okazuje się, że ten tryb rotacyjny nie zmienia się. Postanawiamy zrobić nalot na nocną zmianę i zobaczyć, co się tak naprawdę dzieje. Okazuje się, że nasz team leader Bernardo nawet nie jest obecny w pracy. Miał pracować do drugiej w nocy, a jest dopiero 22. Zapytany o wyjaśnienia współpracownik Bernarda odpowiada, że od kiedy wylecieliśmy z RPA, Bernardo przez tydzień przychodził do pracy, a później już tylko wpadał na linki, kiedy mu pasowało – nawet się nie przebierał, tylko w białych adidasach wydawał polecenia, zastraszał, żeby nic nikomu nie mówić i jechał do domu. WTF?! Jak trzeba być bezczelnym, by w tak krótkim czasie poczuć się nie wiadomo kim? Następnego dnia został wezwany na dywanik. Nastąpiła degradacja i ponowne wprowadzenie naszych standardów pracy, które utrzymujemy do dzisiaj.

Jednak jeszcze większą bezczelnością i samozachwytem zadziwił nas i doprowadził do furii David. Był rok 2014. Na kopalni pracował już Eben, ale jeszcze nadal był Redge. Redge zaproponował, żeby na stanowisko BEE * mianować czarnego

Davida. Jako rekomendację podał, że jest jego zaufanym przyjacielem i że pracuje u nas od jakiegoś czasu – Zenon wyraził zgodę, w papierach wszystko grało.

Któregoś pięknego dnia Eben o 7 rano zrobił odprawę dla pracowników i wysłał ich na przodki. Brakowało mu jednak właśnie Davida i Glorii. Odczekał do 7.30 i ku swojemu zdziwieniu zobaczył, jak jego pracownicy, w dobrych humorach, wjeżdżają na kopalnie nie robiąc sobie nic ze spóźnienia i z tego, że Eben – niemal w purpurowych kolorach – czeka na ich przyjazd. David, wysiadając z auta, nawet nie spojrzał w stronę Ebena. To jeszcze bardziej rozsierdziło naszego menadżera kopalni. I – ku mojemu zdziwieniu – złapał za kaburę. To był chyba ruch, który zauważył David, więc rzucił krótkie: „Cześć Eben!”. Ebena nie bawił się w odpowiadanie, tylko od razu przeszedł do konkretów: „Co ty, k…, robisz? Na którą przyjeżdża się do pracy?”. Odpowiedź była równie mocna jak pytanie: „Eben, widzisz, ja jestem wspólnikiem Zenona. A ty tylko jego pracownikiem. Tak naprawdę powinieneś słuchać się mnie tak samo, jak Zenona.” Zacząłem się obawiać, że Eben wyjmie broń i zacznie strzelać do Davida. Ale Eben, w swoim stylu, rzucił tylko „f...k off”. Po tym zajściu temat pracy Redge’a i Davida w Chrystal Black Granite zakończył się definitywnie. Eben dostał carte blanche, a Redge i David zostali odsunięci od firmy na dobre.

Eben mnie nauczył jednego o świecie, gdzie czarni rządzą: „Jacek, pamiętaj! Jak czarnemu dasz coś dzisiaj, jutro przyjdzie po więcej. Oni żyją chwilą, nie ma dla nich jutra. Liczy się tu i teraz – krótkie myślenie, które ich doprowadziło do miejsca, gdzie teraz są.”

Niestety ma rację. Dla mnie zachowanie czarnych i wykorzystanie chwili bieżącej jest przerażające. To właśnie w RPA nazywają „efektem Murzyna”: nie interesuje mnie to, że za rok mogę osiągnąć więcej, być jeszcze wyżej – liczy się tylko tu i teraz. Straszne, ale prawdziwe. Na kopalni średnio w roku mamy trzy, czasem cztery, strajki. Za ten dzień pracownicy nie mają płacone. Kiedy przychodzi dwudziesty piąty – dzień wypłaty, czyli jak to mówią w RPA: „Afryka pijana” – i tak przychodzą z pytaniami, dlaczego mają naliczoną wypłatę o jeden dzień mniej. Na wyjaśnienie: „bo strajkowaliście” z rozbrajającą szczerością odpowiadają: „nie pamiętamy”. TIA – jak to mawiał klasyk.

*Black Economic Empowerment to konieczny w sektorze wydobywczym „wspólnik”, który musi być kolorowym obywatelem RPA i musi posiadać minimum 25% udziałów firmy. BEE to program, który ma służyć wyrównaniu szans ekonomicznych czarnej społeczności – genialny w założeniach, ale łatwy do zmanipulowania. (czytaj: Kurier Kamieniarski nr 3/2020).

TIA – This is Africa – to najczęściej

powtarzany przeze mnie zwrot w

odniesieniu do RPA. Przez ostatnie

9 lat powtórzyłem go tysiące razy.

Na głos i w myślach.

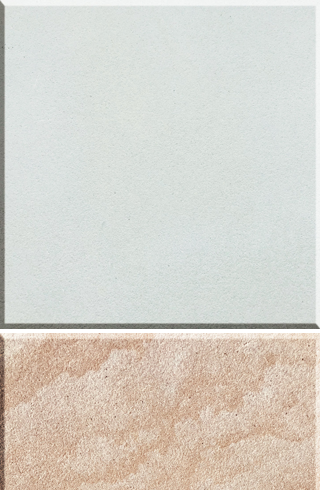

Piaskowiec szydłowiecki

Piaskowce szydłowieckie są znane od bardzo dawna. Cały Szydłowiec położony jest na złożu piaskowca i już w XV wieku budowano z tego kamienia. Wydobywano go i nadal się wydobywa z różnych wyrobisk. Kamienie z różnych złóż mogą się minimalnie różnić użyleniem lub odcieniem, jednak parametry i właściwości fizykomechaniczne są niemalże bliźniacze.

Historię zastosowania piaskowca szydłowieckiego doskonale widać w architekturze choćby Warszawy. Wiele budowli było zbudowanych z tego kamienia, a w okresie powojennym wiele z nich było odbudowywanych, remontowanych, odrestaurowywanych i rewitalizowanych przy jego zastosowaniu.

W tę historię wpisuje się kopalnia „Szydłówek – Saspol”, w której wydobycie rozpoczęto w 2016 roku. Kamień z tego wyrobiska jest typowym przykładem piaskowca szydłowieckiego. W zależności od głębokości wydobycia można pozyskać piaskowiec o barwie białej i beżowej. Oba mają te same parametry fizykomechaniczne. Cechują się drobnym, nawet bardzo drobnym ziarnem z lepiszczem krzemionkowym.

Warto zaznaczyć, że można go wyselekcjonować w taki sposób, by był on w 100% czysto biały. Natomiast ciężko jest wyselekcjonować materiał idealnie beżowy – kolor beżowy należy raczej potraktować jako przebarwienia, smugi lub przeżylenia.

W dużym formacie trudno będzie uzyskać jednolitą beżową barwę. Z odmiany białej natomiast można ułożyć duże powierzchnie z zachowaniem jednolitej kolorystyki. Przy czym czystość koloru jest ewenementem na skalę światową – trudno znaleźć inny piaskowiec o tak jednolitej i jasnej barwie.

Piaskowiec szydłowiecki nadaje się do zastosowań zewnętrznych. Badania laboratoryjne potwierdzają odporność na warunki atmosferyczne, w tym niską nasiąkliwość i całkowitą mrozoodporność. Z czasem pokrywa się patyną i jeszcze bardziej się utwardza.

Impregnacja nie jest konieczna, ale jest zalecana. Jak każdy piaskowiec, wystawiony na działanie czynników zewnętrznych może szarzeć i patynowieć. Impregnacja pozwala dłużej cieszyć się naturalnym kolorem i wyglądem jak tuż po zamontowaniu.

Pracujący w różnych piaskowcach podkreślają, że to materiał niesamowicie wdzięczny i łatwy w obróbce. Dzięki drobnemu ziarnu i zwięzłości doskonale oddający szczegóły i umożliwiający dokładne wyciągnięcie detali.

Piaskowiec szydłowiecki ma bardzo dobrą podatność na obróbkę mechaniczną. Jednak biorąc pod uwagę zużycie narzędzi jest wymagający i trzeba do niego dobrać odpowiednie narzędzia. Na pewno wszystkie narzędzia go przetną, ale niektóre będą miały niską żywotność – cechuje się dużą abrazyjnością, czyli dużym zużyciem ściernym narzędzi. Przez to nadaje się do ostrzenia narzędzi diamentowych.

Przyjmuje różne wykończenia powierzchni. Standardowo dostarczany jest z powierzchnią szlifowaną, groszkowaną, łupaną i szpicowaną. Na życzenie architektów wykonywane były również powierzchnie ryflowane, nacinane, odbijane.

Można go zastosować praktycznie wszędzie. Ze względu na fakturę raczej nie jest polecany na okładziny wewnętrzne poziome. Tam może sprawiać problemy z utrzymaniem czystości, a pomimo zaimpregnowania powierzchni może nie oprzeć się plamom z wina czy kawy.

Wspaniale natomiast prezentuje się na ściankach dekoracyjnych – w fakturze szlifowanej lub łupanej. Jedną z ciekawszych takich realizacji jest wykonanie szafy – łącznie z frontami – na zamówienie jednego z architektów.

Dane fizykomechaniczne:

Gęstość objęt.: 2120 kg/m3

Nasiąkliwość: 6,9 %

Wytrzymałość na ściskanie:

- w stanie suchym 64 MPa

- nasycony wodą 48 MPa

- po badaniu

mrozoodporności 41 MPa

Mrozoodporność

- 25 cykli - ocena wizualna: próbki po badaniu nieuszkodzone

Opis

barwa biała lub beżowa

drobnoziarnisty, zwięzły, pełna mrozoodporność

Cechy wyróżniające

biały kolor – czysto biały, unikalny na skalę światową

drobnoziarnista struktura, wdzięczny materiał rzeźbiarski

łatwość obróbki narzędziami mechanicznymi i ręcznymi

Dostępny jest w bardzo szerokim asortymencie produktów i półproduktów: płyty szlifowane różnych formatów – fasadowe i posadzkowe, okładziny schodowe, płytki elewacyjne itd. Zwykle są to wymiary najczęściej używane na elewacjach, czyli 100 x 50, 120 x 60 i 140 x 70 cm. Planowanie rozkroju płyt może być dostosowane do każdego obiektu czy budynku, a wymiar może być dowolny.

Właściciel złoża, Szydłowieckie Kopalnie Kamienia Budowlanego, dostarcza półprodukty, produkty i surowy kamień w blokach. Obsługuje rynek deweloperski i klientów indywidualnych. Oferta skierowana do zakładów kamieniarskich to przede wszystkim slaby w grubościach od 4 do 12 cm przeznaczone do wykonania nagrobków, schodów okładzinowych, a także gotowe stopnie schodów blokowych i pełna gama płyt okładzinowych poziomych i pionowych oraz dowolne elementy cięte, łupane i toczone. Materiał uzyskał dopuszczenia konserwatorskie i zrealizowano z niego wiele pomników na Cmentarzu Powązkowskim.

Największy element gotowy, jaki wykonała z tego piaskowca firma SKKB, to płyty balkonów do starej kamienicy na ulicy Próżnej 7/9 w Warszawie – płyty o wymiarach 340 x 140 cm i grubości 20 cm, od spodu podrzeźbiane pięknym profilem i dostarczane wraz z balustradami.

Jak każdy piaskowiec, który jest wykorzystywany w budowlance, wydobywany jest bez użycia metod strzałowych. Dzięki temu materiał nie ma wewnętrznych spękań, które mogą objawiać się w trakcie użytkowania.

Na współczesnych realizacjach piaskowiec szydłowiecki będzie lepszą alternatywą dla betonu architektonicznego i importowanych wapieni. Ze względu na parametry, cenę, tradycję zastosowania i ponadczasowość niewrażliwą na trendy modowe.

Więcej informacji: Szydłowieckie Kopalnie Kamienia Budowlanego

tel. 48 629 04 31, 604 499 699,

www.szydlowieckiekopalnie.pl

Kopalnia Szydłówek – Saspol

Płyta balkonowa 340 x 140 cm, grub 20 cm

Elewacja ryflowana i rzeźba

Materiały kompozytowe – prawie kamień

Kamień to kamień” mówią ortodoksyjni kamieniarze i nie dopuszczają nawet myśli, że „prawdziwy kamieniarz”, mógłby coś robić z materiałów innych niż kamień pochodzący prosto z kopalni. Nie można jednak nie zauważyć, że na rynku istnieją materiały, które są produkowane na bazie szeroko rozumianego kamienia. To nie są bynajmniej wynalazki współczesne.

Najstarszym materiałem kompozytowym jest lastriko (również lastryko, lastrico, terazzo) znane już w neolicie, potem w starożytności. Znane są posadzki z lastriko w Jerychu, Turcji oraz w Kastros na Cyprze. Do dziś zachowały się posadzki w weneckich willach z XIV wieku. A i nasze zakłady kamieniarskie o długiej tradycji również często zaczynały od tego materiału.

Wszystkie współczesne produkty kamieniopodobne stały się popularne z wielu powodów. Te kluczowe to stabilność kolorystyczna, dostępność i zupełnie przyzwoite parametry fizyko-mechaniczne. Architekci polubili te materiały, a oni mają największy wpływ na decyzje znacznej części inwestorów. Szczęściem obróbka tych materiałów jest na tyle wymagająca, że naturalnym wykonawcą takich robót stali się kamieniarze. Tak jest przynajmniej w Polsce, ale o tym później.

Postanowiliśmy przygotować ten artykuł, aby nieco uporządkować zagadnienie, bowiem rodzajów tych materiałów jest kilka. I warto wiedzieć, co jest co. Rozmawialiśmy z kilkoma osobami mającymi dużą wiedzę i doświadczenie w obróbce i montażu takich materiałów oraz z przedstawicielami dystrybutorów.

Zacznijmy od produktu, który poza wspomnianym historycznym lastriko, pierwszy pojawił się na naszym rynku.

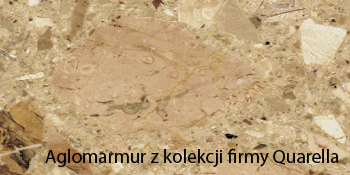

Konglomerat marmurowy: aglomarmur

Pierwsze aglomarmury powstały w latach 60. XX wieku we Włoszech za sprawą firmy Breton, która opracowała technologię i zbudowała maszyny do produkcji. Pierwsze konglomeraty marmurowe trafiły do Polski za sprawą włoskiego ich producenta, firmy Quarella.

Pierwsze aglomarmury powstały w latach 60. XX wieku we Włoszech za sprawą firmy Breton, która opracowała technologię i zbudowała maszyny do produkcji. Pierwsze konglomeraty marmurowe trafiły do Polski za sprawą włoskiego ich producenta, firmy Quarella.

Konglomeraty marmurowe powstają z naturalnego surowca marmurowego o różnej granulacji (od bardzo drobnego ziarna do kilkucentymetrowych kawałków) stanowiącego 90-95% objętości wyprodukowanego materiału. Lepiszczem są żywice poliestrowe. Technologia – w uproszczeniu – opiera się na połączeniu żywicy z materiałem kamiennym w formach. Po utwardzeniu się żywicy otrzymywany jest blok, który zostaje pocięty tak, jak blok kamienia. Uzyskane płyty są poddawane obróbce powierzchni, również tak jak kamień.

Pierwsze wyprodukowane płyty miały rozmiar 305 x 124 cm i nawet do dziś są firmy, które utrzymują ten rozmiar. Obecnie najpopularniejszy rozmiar to 320 x 160 cm o grubościach 2 i 3cm.

Konglomeraty marmurowe możemy podzielić na dwa rodzaje: mielone o jednolitej strukturze i powtarzalnej barwie oraz kruszone, które zawierają w sobie większe kawałki kruszonego marmuru. Te pierwsze zdominowały rynek ze względu na jednolitość i są częściej wybierane przez architektów i inwestorów. Ograniczeniem jest brak odporności na warunki atmosferyczne – aglomarmury nie mogą być montowane na zewnątrz budynków.

Po okresie, w którym wszystkie aglomarmury pochodziły z Włoch na rynku produkcji aglomarmurów doszło do zmian. Jak nam powiedział Paweł Bereza (Pamir, Warszawa) ochrona patentowa Breton skończyła się i w południowo-wschodniej prowincji Chin Quangdong powstała fabryka wytwarzające kompletne linie do produkcji konglomeratów marmurowych. W konsekwencji na rynku pojawiła się duża ilość konglomeratów marmurowych z Chin. Ze względu na wykorzystywanie lokalnych materiałów te konglomeraty nieco różnią się od tych włoskich.

Zainteresowanie Chińczyków tym segmentem działalności było i jest tak duże, że w 2017 roku firma kamieniarska Best Cheer Stone Group wraz z Rykadan Capital Limited wykupiła firmę Quarella. Pomimo zmiany właściciela produkcja Quarelli nadal odbywa się we Włoszech.

Obecnie na rynku można kupić aglomarmury od wielu producentów zarówno europejskich, jak i z Dalekiego Wschodu.

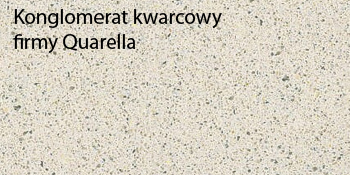

Konglomeraty kwarcowe

To materiały znacznie różniące się od aglomarmurów i to nie tylko ze względu na bazowy materiał użyty w produkcji. Tę technologię produkcji również zawdzięczamy firmie Breton. Firma już we wczesnych latach 70. wdrożyła technologię Bretonstone, której autorem był właściciel firmy Marcello Toncelli.

Konglomerat kwarcowy to kompozycja czterech składników: naturalnego piasku kwarcowego zmielonego do minimalnej granulacji (93-96%), niewielkiej ilości pigmentu, wysokiej jakości żywicy poliestrowej, a także – w zależności od kolekcji – granulatu szkła, zwierciadeł lub naturalnego granitu. Czasem wśród dodatków pojawiają się jony srebra, aby produkty były antybakteryjne. Inna jest też technologia produkcji.

W tym przypadku przygotowaną mieszaninę wlewa się do form o wielkości jednej płyty. Następnie nanoszony jest wzór, którego niepowtarzalność gwarantuje proces ręczny. Po tych przygotowaniach płyta jest w próżni ściskana za pomocą prasy wibracyjnej. Potem następuje utwardzenie w temperaturze ok. 100-140°C, a następnie kalibracja i obróbka powierzchni: szlifowanie i polerowanie. Płyty oferowane są również w innych obróbkach, np. satynowanej i antykowanej. Najczęstsze wielkości płyt to 300-320 cm długości i 140-160cm szerokości. Standardowe grubości to 1,2 cm; 2 cm i 3 cm.

Konglomeraty kwarcowe cechuje wysoka twardość (6-7 w skali Mohsa). Niestety ten rodzaj materiału nie jest odporny na bardzo wysokie temperatury – przyjmuje się, że nie więcej niż 200°C.

Spieki kwarcowe (kamień spiekany)

Spieki kwarcowe powstają jako kompozycja naturalnych materiałów, w szczególności kwarcu, iłów łupkowych, skalenia, krzemionki, naturalnych tlenków mineralnych i pigmentów ceramicznych. Od strony formalnej spieki kwarcowe to wielkoformatowa ceramika i pod taką nazwą funkcjonuje na świecie.

Granulat z powyższych surowców zostaje sprasowany. Następnie przy pomocy druku cyfrowego, na płyty nanoszony jest wzór nadający płycie dowolny wygląd. Na przykład w przypadku dużych płyt z efektem marmuru żyły mogą być ciągłe do nieskończoności. Ostatnim procesem jest innowacyjna technologia spiekania granulatu, który wypalany jest w temperaturze ok. 1200°C.

Koncepcja produktu powstała w Stanach Zjednoczonych, ale dość szybko trafił do Europy i Chin. Rozpoczęła się masowa produkcja. Trudno jednak na rynku znaleźć spieki z Chin z prostego powodu. USA wprowadziły cło antydumpingowe, które przeniosło się również na Europę. To cło – w wysokości 66% – dość skutecznie blokuje import spieków z Chin.

Ten rodzaj materiałów pojawił się na rynku stosunkowo niedawno. We Włoszech najprawdopodobniej pierwszym producentem spieków był Laminam, który już w 2004 roku wyprodukował płyty o wymiarach 100 x 300 cm i grubości 3 mm. Od 2015 roku produkowane są przez Laminam spieki o wymiarach 324 x 162cm również w grubościach 12 i 20 mm.

W Polsce większe dostawy pojawiły się za sprawą firmy Interstone, która wprowadziła do oferty płyty Laminam około 8 lat temu. Siłą rzeczy Interstone, jako hurtownik kamienia, zaproponował nowy produkt firmom kamieniarskim. To dość kłopotliwy w obróbce materiał, ale okazało, że polskie firmy zajmujące się kamieniem potrafiły się tym zająć. By nie zrażać kamieniarzy do tego materiału – w zastępstwie ceramiki – powstała nazwa spieki kwarcowe.

Jak dowiedzieliśmy się od Dariusza Dudy, (Focus, Warszawa) na świecie obróbką i montażem spieków zajęły się firmy ceramiczne. Materiał szybko stał się popularny i firmy z różnych krajów zajmujące się kamieniem mocno odczuły tę konkurencję. W Polsce stało się na szczęście inaczej. Wiele firm kamieniarskich ma w swojej ofercie spieki, z powodzeniem je obrabia i montuje, dzięki czemu nie odczuwa spadku zamówień, choć udział spieków staje się coraz większy.

Spieki mają doskonałe parametry techniczne: nasiąkliwość 0,1%, twardość > 6 w skali Mohsa, odporność na niskie i wysokie temperatury, odporność na działanie kwasów, zasad oraz promieniowania UV. Można je stosować na zewnątrz.

Obecnie w Polsce można zaopatrzyć się w spieki kwarcowe wielu producentów. Wśród nich najpopularniejsi to Lapitec, Laminam, Neolith – TheSize, Florim, Dekton. Dostępne na rynku płyty ze spieków mają rozmiary 300-336 x 100-162cm i grubości od 3 do 30 mm w różnych obróbkach powierzchni.

Kamień synteryzowany

Kamień synteryzowany w zasadzie można traktować jako odmianę spieku kwarcowego. Technologia produkcji jest podobna, chociaż materiał powstaje przy zastosowaniu 25 nowych patentów. Jest całkowicie wolny od żywic i pochodnych ropy naftowej w swoim składzie. Nie ma też cyfrowych nadruków na powierzchni imitujących kamień naturalny. Dzięki temu, że wzór powstaje przez barwienie w masie, jest on widoczny w całej objętości płyt, a nie tylko na jego powierzchni. Po przecięciu płyty na jej krawędzi są widoczne żyłki, słoje, smugi jak w kamieniu naturalnym. Stąd stosowana jest taka nazwa. W produkcji wykorzystuje się technologię Bio-Care. Polega ona na wprowadzeniu do składu dwutlenku tytanu, który czyni materiał antybakteryjnym.

Kamień synteryzowany oferowany jest przez firmę Lapitec, a w Polsce dostępny jest w ofercie firmy EGA – przedstawiciela Lapitec.

Powtórka z historii: Terazzo

Lastriko znamy od niepamiętnych czasów. Nie jest to nic innego niż konglomerat marmurowo-cementowy. Ze względów historycznych nie kojarzy się dobrze – ani pod względem estetycznym ani pod względem trwałości. Jednak ostatnimi czasy wróciło do łask i jest w głównym nurcie światowych trendów modowych pod nazwą Terazzo.

W współczesnej wersji produkowany jest i sprzedawany w różnych rozmiarach (30 x 60 i 60 x 60 i innych) oraz w płytach wielkoformatowych o rozmiarach nawet 305 x 124 cm. Dostępny jest w dużej gamie kolorów i wzorów. To najbardziej ekonomiczny materiał kompozytowy, dostępny na rynku.

Nowinki

Jak można się spodziewać, technologie produkcji materiałów kompozytowych rozwijają się.

Ostatnie nowości w tej dziedzinie zaproponowała, co łatwo zgadnąć, firma Breton, która przeprojektowała proces produkcji płyt kwarcowych. Nowa technologia pod nazwą Kreos® pozwala na produkcję płyt o grubości 5mm. Umożliwia też tworzenie złożonych wzorów kolorystycznych płyt.

Inne nowinki firmy w technologii produkcji to płyty Bioquartz®, produkowane z syntetycznego minerału otrzymywanego w procesie transformacji pospolitych piasków z naturalnych złóż lub pozostałości procesów przemysłowych, zmieszanych z innymi minerałami. Bioquartz® ma takie same właściwości jak naturalny kwarc, dzięki czemu może być stosowany jako surowiec do produkcji płyt.

Ponadto Breton opracował Biolenic® w celu zastąpienia żywicy poliestrowej innowacyjnym spoiwem organicznym produkowanym głównie z surowców roślinnych. To ukłon w kierunku ekologii. Biolenic® zachowuje te same właściwości techniczne, co żywica poliestrowa i ma lepszą odporność na promienie UV.

Dlaczego nie?

Należy docenić rozwiązania wykorzystujące w budownictwie odpady kamienne i składniki mineralne istniejące w dużych ilościach. Zasoby kamienne są wielkie, ale nie nieograniczone. Jeśli więc można produkować materiały na bazie kamienia odpadowego i popularnych mineralnych składników, na dodatek wymagających podobnych technologii w zakresie cięcia czy montażu, to może słuszne jest włączanie do oferty kamieniarskiej tych materiałów. Oczywiście z pełną świadomością, że nie są to produkty z kamienia naturalnego. A także z pełną i rzeczową informacją dla kupującego, że nie jest to materiał naturalny, choć wykonany z komponentów w większości pochodzenia naturalnego.

W tym kontekście symbol „Kamień Naturalny” powinien stać się szczególnie ważny dla oznaczenia unikatowego naturalnego materiału. Tym bardziej, że materiały kompozytowe bardzo często w nazwach odwołują się do słowa kamień (Stone) – bretonstone, kamień inżynieryjny, kamień syntetyzowany itp., a nawet posługują się nazewnictwem kojarzonym z kamieniem naturalnym. Ale to już temat na zupełnie inny artykuł.

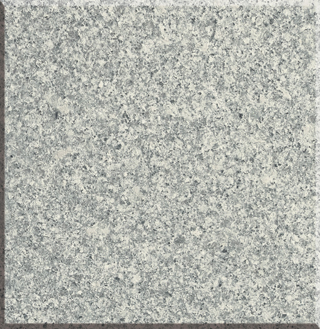

Zimnik – jasny granit

Zimnik to jeden z tzw. granitów strzegomskich. Jego złoże znajduje się 10 km na północo-zachód od Strzegomia. Według zapisków historycznych w 1840 roku w tej okolicy istniało 5 kamieniołomów, natomiast udokumentowane rozpoczęcie wydobycia w tym miejscu to rok 1928.

Zimnik to granit drobnoziarnisty i średnioziarnisty jasnoszary – najjaśniejszy z granitów strzegomskich, po płomieniowaniu wręcz biały. Złoże jest zmienne. Najwięcej jest drobnoziarnistej i prowadząc selektywną gospodarkę wydobycia można osiągnąć powtarzalny materiał. Właśnie za tę drobnoziarnistość i powtarzalność koloru Zimnik jest najbardziej ceniony. Rzadko w nim występują przerosty i smugi, a jego kolorystyka jest biało-szaro-czarna.

Granitaia dłuta Patryka Nieczarowskiego

Złoże było eksploatowane wgłębną metodą kominową, a materiał wydobywano przy pomocy dźwignic. Obecny właściciel złoża – firma Tinarg – zaczęła eksploatację Zimnika w 2012 roku. Stare sposoby wydobycia metodą wgłębną wstrzymano (ze względów ekonomicznych) na głębokości 100-110 m. Stare dźwigi i dźwignice zostały usunięte, a złoże zostało przestawione na nowsze metody eksploatacji: powiększono powierzchnię wyrobiska o kilka hektarów, zdjęto nadkład oraz wierzchnią warstwę kruszywową i rozpoczęto wydobycie bloków (na głębokości 30 m). Tym sposobem zwiększono wydobycie pięciokrotnie przy tej samej wielkości załogi.

Obecnie w Zimniku wydobywa się około pół miliona ton granitu rocznie, w tym 100 tysięcy ton materiału w bryłach i blokach, z czego 40% to materiał bloczny do przetarcia i do dalszej przeróbki. Odspajanie bloków prowadzone jest metodą strzałową przy użyciu lontu detonującego, a rozbiór ściany odbywa się ładowarkami i małymi dźwigami.

Od początku wydobycia był używany jako materiał brukarski surowo łupany – kostki, krawężniki, płyty. Obecnie pozyskuje się z Zimnika pełną gamę produktów i półproduktów: płyty do dalszej przeróbki, materiał brukarski cięty i łupany, płyty nagrobkowe, kompletną paletę elementów budowlanych – płyty na okładziny pionowe i poziome, okładziny schodowe, blaty, parapety, posadzki, mała architektura, a także na wszelką galanterię kamienną.

Złoże Zimnik dostarcza też kruszywo w różnej granulacji i do różnych zastosowań, w tym każdy rodzaj kamienia hydrotechnicznego. Doskonałe parametry tego kamienia potwierdza fakt, że kruszywo to jest stosowane także na nasypy kolejowe.

Spośród znanych obiektów, w których zamontowano granit Zimnik można wymienić następujące: Galeria Wroclavia i dziedziniec hotelu Hilton we Wrocławiu; elewacja Świątyni Opatrzności Bożej w Warszawie; ulica Piotrkowska w Łodzi, dworzec Łódź-Fabryczna; rynki w Kutnie, Rawiczu, Bochni, Tarnowie; rynek i filharmonia w Zielonej Górze; Monte Casino w Sopocie.

Zimnik jest dość twardy w porównaniu do innych granitów z okolic Strzegomia. Jego obróbka jest nieco trudniejsza. Przyjmuje każdy rodzaj wykończenia powierzchni. Ze względu na swoją twardość i strukturę drobnoziarnistą można na nim uzyskać niespotykany na innych granitach poler. Po płomieniowaniu staje się prawie biały.

Jak każdy granit nie wymaga impregnacji. Ma niską chłonność, choć ze względu na swoją barwę czasami stosuje się dodatkowe zabezpieczenie dla blatów, które będą używane w kontakcie z plamiącymi substancjami. Powierzchnie budowlane z reguły nie są niczym dodatkowo zabezpieczane.

Pomimo swojej twardości jest wdzięcznym materiałem rzeźbiarskim, zwłaszcza drobnoziarnisty. Ta cecha powoduje, że jest plastyczny i przewidywalny pod narzędziem, twardość pozwala na oddanie szczegółów, a jasny kolor daje ładną grę światłocienia na gotowych rzeźbach. Z Zimnika wykonano m.in. Pomnik Ofiar Wołyńskich w Warszawie, posąg Jana Pawła II w Świebodzicach, pomnik Anioła Stróża dzieci nienarodzonych w parafii św. Antoniego w Toruniu (anioł wykonany z 20-tonowego bloku), pomnik Jana Himilsbacha w Strzegomiu.

Elewacja Świątyni Opatrzności Bożej

Wydobycie i obróbka jest wykonywana na bieżąco. Wielkość bloków jest dopasowywana do zamówień. Z wyrobiska wyciągane są takie bloki, aby wielkością były zbliżone do potrzebnego formatu lub jego krotności. To podejście pozwala na zminimalizowanie ilości odpadu. Bez specjalnych przygotowań kamieniołom może dostarczyć bloki do 30 ton, natomiast zakład przetwórczy może wycinać elementy o maksymalnych wymiarach 180 x 330 cm. Miesięcznie przerabiane jest około 4-5 tys metrów kwadratowych granitu.

Rynek w Oławie

Zimnik jest dostępny w każdym asortymencie produktów i półproduktów. Firma Tinarg dysponuje nowoczesnym parkiem maszynowym do cięcia, obróbki i wykańczania elementów z kamienia – od pił i traków po zaawansowane, wieloosiowe maszyny CNC. Dostępne zasoby Zimnika są szacowane na 60 mln ton – nie ma zagrożenia braku ciągłości dostaw dla kontraktów wieloletnich czy nawet realizowanych etapami w bardzo rozciągniętych terminach. Powtarzalność koloru pozwala na kontynuację zleceń nawet po kilkuletniej przerwie.

Dane fizykomechaniczne:

Gęstość objęt.: 2620 kg/m3

Porowatość otwarta: 0,9 %

Porowatość całkowita: 1,4 %

Nasiąkliwość: 0,4 %

Wytrzymałość na ściskanie:

- w stanie suchym 240 MPa

Wytrzymałość na zginanie 14,8 MPa

Wytrzymałość na ścieranie 6,0 cm3/50 cm2

Mrozoodporność

spadek średnich wytrzymałości na zginanie i ściskanie po 56 cyklach zamrażania <5%

Opis

barwa jasnoszara

drobnoziarnisty, bardzo twardy,

pełna mrozoodporność

Cechy wyróżniające

jasna barwa – najjaśniejszy z polskich granitów

drobnoziarnista struktura

jeden z najtwardszych

po płomieniowaniu niemal biały

Odkryj marmury karraryjskie – przewodnik, część 7 Odmiany Bianco Carrary

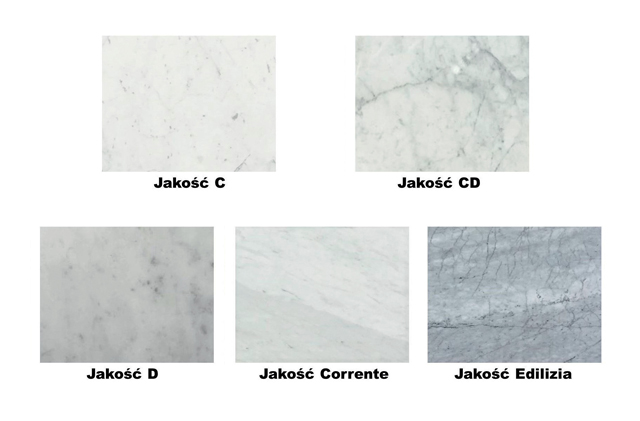

W ostatnim artykule (Kurier Kamieniarski nr 6/2020) podkreślaliśmy, że chociaż na całym świecie tak często słyszy się o Bianco Carrara C, Bianco Carrara CD oraz Bianco Carrara D, to zdecydowana większość sprzedawców kamienia naturalnego wydaje się źle rozumieć znaczenie klasyfikacji C, CD i D. Niezliczona liczba handlowców niestety zupełnie nie bierze pod uwagę faktu, iż wspomniane „literki” nie powinny być uważane za nazwy konkretnych podtypów Bianco Carrary. Są one jedynie umownym kodem, określeniem opisującym kolor tła oraz ilość użylenia podczas ogólnej klasyfikacji wyglądu bloków, płyt i płytek Bianco Carrara. Takiego podziału zaczęto używać stosunkowo niedawno, bo dopiero w drugiej połowie XX wieku, a rozpowszechnił się on, począwszy od lat 60.

Zanim przejdziemy dalej, z pewnością warto przypomnieć kryteria będące podstawą klasyfikacji „C, CD i D”:

• Bloki, płyty, płytki w jakości C charakteryzują się perłowo-białym, jednolitym kolorem tła oraz subtelnym użyleniem.

• Bloki, płyty, płytki w jakości CD charakteryzują się białawym, jasnoszarym, jednolitym kolorem tła oraz umiarkowanym użyleniem.

• Bloki, płyty, płytki w jakości D charakteryzują się jasnoszarym, szarym, siwym, jednolitym kolorem tła oraz w miarę umiarkowanym użyleniem.

Zdarza się, iż chcąc sklasyfikować Bianco Carrarę w oparciu o powyższy podział, można napotkać pewien problem – niektóre podtypy wyraźnie nie pasują do żadnej z trzech kategorii „literkowych”.

Bianco Carrara C, CD lub D musi posiadać jednolity wygląd. Zarówno kolor tła, jak i użylenie powinno być jednolite w swojej formie. W rzeczywistości z kamieniołomów karraryjskich wydobywa się sporo bloków o niejednolitym kolorze oraz nierównomiernym użyleniu. Czy zatem znany podział „literkowy” jest błędny?

Odpowiedź brzmi: nie – jest zwyczajnie niekompletny. W istocie to nic innego jak uproszczona wersja, a raczej część nieco starszej i dużo bardziej kompleksowej metody składającej się z pięciu oznaczeń: C, CD, D, Corrente (inaczej Commerciale), Edilizia. Definicja dodatkowych określeń jest następująca:

• Bloki, płyty, płytki w jakości Corrente charakteryzują się białawo-szarym, niejednolitym kolorem tła (oznacza to, iż tło może być jaśniejsze od jakości D, lecz posiadać ciemniejsze i jaśniejsze plamy) oraz nierównomiernym wzorem użylenia.

• Bloki, płyty, płytki w jakości Edilizia charakteryzują się szarym, niejednolitym tłem, intensywnym, nierównomiernym i raczej nieestetycznym użyleniem.

Niewątpliwie klasyfikacja “C, CD, D, Corrente, Edilizia” jest dużo bardziej kompletna, logiczna oraz łatwiejsza w zastosowaniu. Dziwi więc fakt, iż obecnie jest zupełnie nieznaną formą podziału Bianco Carrary. Przeprowadziliśmy szereg badań na ten temat, co finalnie doprowadziło nas do wniosku, że przyczyna leży w ekspansji rynku. Mianowicie do lat 80. materiały klasyfikowane jako Corrente i Edilizia były dystrybuowane głównie na rynku włoskim, do projektów niskobudżetowych lub takich, gdzie ze względu na wykończenie powierzchni w sposób antykowany lub antypoślizgowy, kolorystyka i użylenie nie miały większego znaczenia.

Odwrotna sytuacja miała miejsce w przypadku slabów i płytek idących na eksport na bogatsze rynki (głównie USA, Wielka Brytania). Przeznaczano tu materiały pochodzące tylko i wyłącznie z selekcji C, CD oraz D, co spowodowało rozpowszechnienie się właśnie tych trzech kategorii jakościowych. W niedługim okresie globalny popyt na marmury karraryjskie znacząco wzrósł, wiele krajów zaczęło importować ten surowiec, w tym niektóre wymagające tanich materiałów. W konsekwencji na rynek eksportowy trafiły również płyty z kategorii Corrente i Edilizia.

Chcąc uatrakcyjnić swoją ofertę, większość „nowych” importerów zdecydowała się na używanie jedynie nazw najbardziej znanych kategorii jakościowych Bianco Carrary. Na dłuższą metę taki stan rzeczy doprowadził do powstania niefortunnej sytuacji: błędnego przypisywania kategorii C, CD i D. Jest to powód, dla którego coraz częściej spotyka się płyty, płytki Bianco Carrara z ciemnym tłem i nierównomiernym użyleniem pod nazwą Bianco Carrara CD, a nawet Bianco Carrara C. W kolejnych artykułach skupimy się na analizie obecnej sytuacji oraz zaproponujemy pewne rozwiązania.

Omnistone, dostarcza materiał sklasyfikowany,

nazwany oraz wyceniony zgodnie z autentycznym

systemem obowiązującym w Carrarze.

Dane kontaktowe:

tel. 696 800 199

biuro@omnistone.pl

www.omnistone.pl

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.