Artykuły

BUDMA 2013 - raport

W tegorocznej BUDMIE, Międzynarodowych targach Budownictwa i Architektury, wzięło udział ponad 1000 wystawców. Oczywiście byli to wystawcy z całej branży budowlanej, ale i kamieniarze mieli swoją reprezentację na tych targach.

W Poznaniu w dniach od 29 stycznia do 1 lutego można było się spotkać z takimi firmami jak: Akrolithos, Breton, Brokerstone, Verico Experts, Just Stone, Garden Stones, Krawczyk, Klink International, Levantina, Gabro, Marmur Sławniowice, Santamargherita, Rogala, Wolimex, Wrimar, Skivak, Latrico, Gromos. Wszystkie skupione były w pawilonie nr 3, a ostatnie cztery firmy wystawiły się na jednym stoisku pod wspólnym szyldem ZPBK. Poza tym pawilonem spotkać moża było jeszcze firmę Mekanika, Novol i MC Diam. Na stoisku firmy Rogala rozłożyła swój warsztat również Pracownia Lubosza Karwata jak zawsze przyciągając uwagę zwiedzających uwodzicielskim pięknem mozaik kamiennych i żmudną robotą wykonywaną przy ich tworzeniu.

Targi BUDMA są jednymi z największych targów organizowanych na terenie MTP. Stąd frekwencja zwiedzających jest bardzo duża (choć statystyki pokazują spadek do roku ubiegłego). Czy będzie to miało przełożenia na wymierne wyniki – czas pokaże. Wystawcy pytani o pierwsze wrażenie z udziału w BUDMIE wyrażali się ostrożnie, ale pozytywnie. Należy mieć na uwadze, że branża budowlana jest bardzo szeroka i oferta kamienia naturalnego jest na tych targach jedynie drobnym dodatkiem. W przyszłym roku BUDMA odbędzie się w nowym terminie – zaplanowano ją między 11 a 14 marca 2014 r.

_____

Zapraszamy do galerii zdjęć: przejdź do galerii.

Moje hobby: off road - 10

Jeep jest legendą. Bez dwóch zdań. Słowo „dżip" jest też synonimem auta

terenowego. Pamiętam, kiedy jeszcze kilka lat temu marzyłam o posiadaniu

„dżipa” – nie istniały dla mnie wtedy konkretne marki. Nie wiedziałam nic na

temat Nissana Terrano czy nawet Toyoty Land Cruiser. Wiedziałam, że są

„dżipy” i chciałam mieć jednego z nich.

Jeep jest legendą. Bez dwóch zdań. Słowo „dżip" jest też synonimem auta

terenowego. Pamiętam, kiedy jeszcze kilka lat temu marzyłam o posiadaniu

„dżipa” – nie istniały dla mnie wtedy konkretne marki. Nie wiedziałam nic na

temat Nissana Terrano czy nawet Toyoty Land Cruiser. Wiedziałam, że są

„dżipy” i chciałam mieć jednego z nich.

Pierwszy Jeep pojawił się w mojej rodzinie w 2009 roku. Kanciasty Cherokee XJ z 1996 roku, 2.5 diesel. Jeden z najmniej i jednocześnie najbardziej udanych zakupów. Jego solidna konstrukcja nie raz ratowała nam zdrowie, a może nawet życie. Następnym zakupem był także Jeep, tym razem w wersji zwanej przez naszych kolegów off-roadowców „damką” ze względu na to, że jeździłam nim głównie ja. Był to Grand Cherokee ZJ, V8, 5.2 z 1995 roku. Ktoś kiedyś powiedział, że Granda albo się nie znosi, albo się kocha. Ja to auto autentycznie kocham i pomimo, że nie bardzo mnie stać na jego utrzymywanie, po prostu nie potrafię go sprzedać. Samochód jest bowiem uniwersalny. Doskonale spisuje się na autostradzie, jego wnętrze jest bogato wyposażone (skórzana tapicerka, elektronicznie sterowana klimatyzacja oraz inne elektroniczne gadżety). W terenie natomiast nie ustępuje w niczym samochodom o bardziej terenowym charakterze. Spalanie w wersji fabrycznej, przy aktualnych cenach paliwa, przyprawia o ataki duszności. Ale ten silnik fantastycznie sprawuje się z instalacją gazową osiągając spalanie średnio 15 l/100 km, co jest wynikiem dającym nieco odetchnąć portfelowi. Na początku lat 90-tych Chrysler (będący właścicielem marki Jeep od 1987 roku) planował, że stworzy auto optymalne dla potrzeb nie tylko rynku amerykańskiego, ale również europejskiego. Miał to być samochód bardziej sportowy niż użytkowy z wyraźnym akcentem auta luksusowego.

Jeep Grand Cherokee miał być trochę większy, szybszy, bardziej luksusowy niż jego poprzednik Cherokee. Ponieważ, jak wspomniałam na wstępie, marka Jeep zawsze kojarzyła się z samochodami terenowymi, Chrysler nie mógł stworzyć auta takich właściwości nie posiadającego. Wynikiem był niespotykany w tamtym czasie kompromis – nadwozie ze sztywnymi mostami napędowymi i klasycznym układem napędowym. Mogłoby się wydawać, że brak ramy będzie stanowił problem w terenowej eksploatacji albo w przeróbkach samochodu. Życie pokazało jednak, że Grand lubi i teren i tuning. Innowacyjne rozwiązania pozwalały na korzystanie z napędu na cztery koła w każdych warunkach, co wówczas nie było powszechne. Najprostszy układ to Selec-Trac z niesymetrycznym, centralnym dyferencjałem i możliwością odłączenia napędu przedniej osi. Do wyboru były jeszcze inne rozwiązania, m.in. układ Quadra-Trac, który w jednej z wersji zastępował centralny mechanizm różnicowy. Wyposażenie samochodu i dostępne jednostki napędowe również były niespotykane na rynku europejskim w tym segmencie aut. Grand Cherokee był absolutnie bezkonkurencyjną konstrukcją. Produkowany na początku lat 90- tych Jeep Grand Cherokee ZG (wersja europejska) był prekursorem współczesnych, luksusowych SUV-ów i jednym z najbardziej innowacyjnych samochodów terenowych.

W 1998 roku firma pokazała kolejne wcielenie Granda. Nie był nowatorski w stosunku do poprzednika, ale wciąż nowoczesny w porów naniu z konkurencją. Zmieniło się w zasadzie niewiele: zaokrąglono kształty i rozwijano układ napędowy. M.in. zastosowano nie przekazywał napędu na przednie koła w czasie zwykłej jazdy. Pojawił się też system Quadra- Drive, który, w określonych warunkach, mógł przekazywać nawet całą moc na jedno tylko koło. W 1998 roku Chrysler-Jeep i koncern Daimler połączyły siły. Pod maskę Jeepa trafiły nowoczesne silniki turbodiesla z Mercedesa – oszczędniejsze, bardziej dynamiczne, ale także – jak pokazał czas – dużo trwalsze. Również benzynową V-ósemkę zastąpiono wydajniejszą i bardziej oszczędną jednostką 4.7 l. Dwie pierwsze generacje cieszyły się dużym uznaniem wśród klientów doceniających komfortowe SUV-y sprawujące się w terenie jak dobre terenówki. Następne wersje Granda nadal miały cechy samochodu terenowego, ale stały się juz zdecydowanymi SUV-ami. Zaczęła tu działać reguła, o której wspominałam na początku naszego cyklu. Jeepy nadal miały właściwości terenowe, ale tylko szaleniec chciałby ryzykować uszkodzenie „tak ślicznego samochodu” w prawdziwej jeździe terenowej. Mimo mocnej konkurencji wśród samochodów bardziej terenowych niż Grand Cherokee, Jeep pozostał najbardziej uniwersalnym w swojej klasie oferującym nieprzeciętne wyposażenie luksusowe. A kiedy inni producenci z czasem przesuwali swoje modele coraz bliżej typowych SUV-ów, Grand nadal doskonale radził sobie w terenie. Kolejne wcielenia były dopasowaniem do zmieniającej się klienteli. Zmieniało się zawieszenie zastępując sztywne mosty systemem niezależnych wahaczy. układ Quadra-Trac II, który był prostszy od poprzednika i

Silniki stawały się mniejsze, 4 x 4 47 48 Marzec 2013 nr 1/2013 (65) 4 x 4 bardziej ekologiczne i naszpikowane elektroniką. Elektronika wkraczałą również w napęd. Była tańsza, więc zastępowała wcześniejsze, choć niezwykle skuteczne, to jednak droższe, na co dzień jeżdżę Grand Cherokee ZJ z 1995 roku. Stałam się jego gorącą zwolenniczką. Dlatego też zdecydowanie wolę te starsze rozwiązania przeniesienia napędu. Znikały też dźwignie zastępowane pokrętłami i przyciskami. Sterowanie przekazywaniem mocy na poszczególne koła przejął komputer poprzez układ hamulcowy – funkcje dyferencjałów przejęły sterowane komputerowo hamulce. Najnowsza generacja jest zdecydowanie większa od poprzednika. Karoseria wygląda całkiem inaczej, ale nadal da się zauważyć charakterystyczne rysy „wielkiego Indianina”. Jest w niej jeszcze więcej elektroniki, ale to nadal Grand i można go pokochać.

Jak wspomniałam na początku na co dzień jeżdżę Grand Cherokee ZJ z 1995 roku. Stałam się jego gorącą zwolenniczką. Dlatego też zdecydowanie wolę te starsze wersje, które właściwościami jezdnymi bliższe są typowym autom terenowym. Nowsze wersje są już dla mnie zbyt blisko typowego SUV-a, zbyt mocno trzymającego się w pobliżu asfaltu...

Kora kamienna - producent: Towarzystwo Eksploatacji Surowców Mineralnych

Laureatem KLAUDIUSZA 2012 w kategorii „Najlepszy produkt – kamień naturalny”

na Targach Branży Kamieniarskiej KAMIEŃ-STONE 2012 zostało Towarzystwo Eksploatacji

Surowców Mineralnych za korę kamienną. Jury doceniło wykorzystanie kawałkowej struktury

i koloru kamienia dla stworzenia atrakcyjnego produktu rynkowego.

Laureatem KLAUDIUSZA 2012 w kategorii „Najlepszy produkt – kamień naturalny”

na Targach Branży Kamieniarskiej KAMIEŃ-STONE 2012 zostało Towarzystwo Eksploatacji

Surowców Mineralnych za korę kamienną. Jury doceniło wykorzystanie kawałkowej struktury

i koloru kamienia dla stworzenia atrakcyjnego produktu rynkowego.

Tajemnicą uroku kory kamiennej jest materiał, z którego powstaje – gnejs.

Zastosowanie kruszyw do celów dekoracyjnych staje się coraz bardziej popularne. Właściwości fizykochemiczne surowców pozwalają na ich trwałe wykorzystanie, a naturalny wygląd dobrze współgra z przyrodą otaczającą domowe zacisze albo małą architekturą przestrzeni publicznej.

Gnejs jest jedynym z tych kruszyw, który posiada odpowiednie walory estetyczne. Jego krystaliczna struktura oraz ciekawy przekrój warstwowy decyduje o niepowtarzalnych walorach dekoracyjnych. Oczka wodne, ścieżki ogrodowe, ogrodzenia, okładziny elewacyjne, podjazdy, skwery to tylko niektóre możliwości wykorzystania kruszyw gnejsowych. Inne zastosowania są ograniczone jedynie wyobraźnią.

Na uwagę zasługuje trwałość i odporność kruszywa gnejsowego na czynniki atmosferyczne, a także jego różnorodność – od drobnej mieszanki (grysu), przez korę kamienną, tłuczeń ozdobny, kamień laminowany po płytki łupane oraz głazy.

TESM jest dostawcą kory kamiennej z gnejsu wydobywanego w Kopalni Doboszowice I.

Wśród za let kory kamiennej wymienia się:

- naturalny wygląd pasujący do wszystkich roślin,

- odporność na warunki atmosferyczne,

- mrozoodporność,

- uniwersalną wagę (nie zatrzymuje wyrastania roślin, ale nie ulega też roznoszeniu przez wiatr),

- utrzymanie odpowiedniej wilgotności i kwasowości podłoża,

- wytrzymałość na ingerencję zwierząt,

- bardzo długą żywotność i trwałość,

- minimalizowanie wyrastania chwastów,

- nie brudzi,

- niepalność materiału,

- wytrzymałość na ruch pieszy oraz umiarkowane natężenie ruchu samochodowego .

Więcej o korze kamiennej:

www.tesm.pl

Łukasz Rydzoń tel. 519 341 661

Nowoczesne cięcie w zakładzie kamieniarskim

Od kilku lat w Polsce zaobserwować można wyraźnie przyspieszony rozwój technologiczny w

branży kamieniarskiej. Po przystąpieniu Polski do Unii Europejskiej stanął dla nas otworem

rynek europejski, na którym wcześniej nie mogliśmy tak łatwo zaistnieć. Z drugiej strony firmy

ze "Starej Unii" uzyskały nieograniczony dostęp do polskich konsumentów. Ta nowa sytuacja

wymusiła na naszych krajowych dostawcach działania zmierzające do poprawy jakości

oferowanych produktów.

Od kilku lat w Polsce zaobserwować można wyraźnie przyspieszony rozwój technologiczny w

branży kamieniarskiej. Po przystąpieniu Polski do Unii Europejskiej stanął dla nas otworem

rynek europejski, na którym wcześniej nie mogliśmy tak łatwo zaistnieć. Z drugiej strony firmy

ze "Starej Unii" uzyskały nieograniczony dostęp do polskich konsumentów. Ta nowa sytuacja

wymusiła na naszych krajowych dostawcach działania zmierzające do poprawy jakości

oferowanych produktów.

Chcąc zaistnieć na unijnym rynku i sprostać jego wymaganiom polscy kamieniarze zmuszeni zostali do poniesienia olbrzymich nakładów inwestycyjnych, na rozwój i rozbudowę parku maszynowego. Na szczęście, dzięki funduszom unijnym było to i nadal jest o wiele łatwiejsze niż w starych krajach Unii. Producenci maszyn kamieniarskich, widząc dla siebie szansę bardzo szybko wyszli naprzeciw temu zapotrzebowaniu i zaczęli oferować na naszym rynku szeroką gamę nowoczesnych maszyn kamieniarskich.

Podstawowym narzędziem pracy w każdym zakładzie kamieniarskim jest piła do cięcia i formatowania płyt kamiennych. Dotychczas najczęściej spotykanymi urządzeniami tego typu były cyrkularki, z obrotowym stołem obróbczym, opcjonalnie wyposażane w programy do automatyki kolejności cięcia. Dziś coraz więcej zakładów kamieniarskich rozważa zakup piły 5-o osiowej, z obrotową głowicą i sterowaniem numerycznym. Urządzenia te pozwalają na całkowitą automatyzację procesu cięcia i formatowania płyt, ograniczając udział człowieka wyłącznie do załadunku surowej płyty na stół obróbczy oraz napisania i wystartowania programu sterującego maszyną. Poza typowym cięciem i formatowaniem płyt, piły pięcioosiowe pozwalają na wykonywanie bardziej skomplikowanych elementów, jak brodziki, umywalki a nawet rzeźby, w przypadku największych modeli. Na europejskim rynku przeważają maszyny włoskich producentów, spośród których na naszym rynku najczęściej spotkać można takie firmy jak GMM czy Breton.

Od niedawna, uznanie na polskim rynku zdobywa znany w całej Europie włoski producent firma Donatoni Macchine, którego wyłącznym przedstawicielem w Polsce jest firma Weha Sp.z o.o. ze Strzegomia. Firma skupia się wyłącznie na produkcji pił pięcioosiowych, przeznaczając ogromne środki finansowe na prace rozwojowe. W ofercie firmy znaleźć można modele typowo do produkcji elementów budowlanych o ograniczonej grubości, po modele charakteryzujące się bardzo dużym skokiem osi Z, do wykonywania masywnych elementów, jak rzeźby, fontanny, kolumny itp. Do tej pory zainstalowano w Polsce siedem pił Donatoni, z czego dwie rozbudowane o system podnośników przyssawkowych do automatycznego odsuwania wyciętych elementów gotowych poza obszar cięcia oraz z przystawkami do nacinania od spodu płyty. Jedna z ostatnio zamontowanych w Polsce pił Donatoni wyposażona została dodatkowo w system dwóch, automatycznie wymienianych stołów roboczych

Rozwiązanie takie pozwala na jednoczesną pracę piły oraz przygotowywanie materiału na drugim stole do kolejnych prac. Po zakończeniu cięcia na jednym stole maszyna automatycznie zamienia stoły i kontynuuje dalsza pracę. Dostępne jest również rozwiązanie z systemem stołów taśmowych, gdzie załadunek surowych płyt następuje poza maszyną, na stole uchylnym, następnie materiał jest pobierany przez maszynę przy pomocy mechanizmu taśmowego zintegrowanego z głównym stołem roboczym piły.

Oprogramowanie i możliwości

Standardowe oprogramowanie maszyny, zintegrowane z panelem sterowniczym umożliwia wykonywanie cięć seryjnych, z uwzględnieniem automatyki opuszczania w granicie, wycinanie łuków, okręgów oraz innych figur geometrycznych. Ponadto w standardzie otrzymujemy kilka prostych programów do frezowania i wiercenia. Obsługa programów zintegrowanych z maszyną jest intuicyjna i nie wymaga od użytkownika wcześniejszego doświadczenia. Opcjonalnie maszyny można wyposażyć w dodatkowe programy, poszerzające możliwości obróbcze. Jednym z przydatnych i funkcjonalnych programów jest "Parametrix". Program oferuje możliwość definiowania gotowych elementów, poprzez wprowadzanie odpowiednich wymiarów dla kształtów zawartych w bibliotece programu. Biblioteka obejmuje proste kształty typu prostokąt, a także wiele różnych form blatów kuchennych oraz bardziej skomplikowanych elementów. Możliwe jest również wczytywanie plików DXF z zewnętrznych programów. Po zdefiniowaniu pożądanych kształtów w łatwy sposób, graficznie rozmieszczamy je w polu roboczym, po czym możemy przystąpić do wycinania. Program potrafi współpracować z kamerą, opcjonalnie zainstalowana na maszynie, dzięki czemu możliwe jest pozycjonowanie elementów bezpośrednio na zdjęciu surowej płyty. Podczas rozmieszczania elementów w obszarze roboczym program oferuje nam wiele przydatnych funkcji, jak na przykład funkcja przyciągania elementów. Po wybraniu dwóch elementów możemy je ze sobą połączyć tak, aby dwie krawędzie sąsiadujących ze sobą płyt były wykonane jednym cięciem. Program standardowo oferuje kontrolę cięć kolizyjnych, tzn. kolejność cięć jest ustalana w taki sposób, aby nie został uszkodzony żaden z elementów. W przypadku, gdy koniec cięcia znajdowałby się w obszarze innego elementu program automatycznie zatrzyma się i wskaże nam konieczność przesunięcia zagrożonego elementu.

Klienci, którzy zamierzają wykorzystać 100% możliwości maszyny powinni zaopatrzyć się w zewnętrzny program CAD-CAM, oferowany jako opcja do maszyny. Do pracy ze swoimi maszynami producent wybrał sprawdzone i funkcjonalne rozwiązanie w postaci oprogramowania włoskiej firmy DDX. Oprogramowanie to charakteryzuje się bogactwem funkcji i możliwości obróbczych, przy zachowaniu przejrzystości i łatwości obsługi. Program, poza zwykłym cięciem umożliwia programowanie obróbki zgrubnej oraz dokładnej wysoce skomplikowanych form trójwymiarowych, powierzchni wklęsłych i wypukłych zarówno przy wykorzystaniu tarcz diamentowych, jak również wszelkiego rodzaju frezów. Po stworzeniu programu obróbczego możliwa jest jego symulacja graficzna, umożliwiająca wychwycenie ewentualnych błędów.

Kolejnym opcjonalnym rozwiązaniem jest współpraca maszyny z oprogramowaniem znanej niemieckiej firmy Heglmeier. Oferta ta jest skierowana do firm, które zajmują się przede wszystkim produkcją elementów budowlanych, jak parapety, schody czy blaty kuchenne. Program Hegelmeier ASS niemieckiej firmy charakteryzuje się intuicyjną obsługą i szeroką gamą opcji optymalizujących proces cięcia. Głównym atutem programu jest bardzo krótki czas potrzebny na przygotowanie programu obróbczego oraz specjalna automatyka dokładnie wyliczająca wymiary schodów na podstawie wprowadzonego obrysu klatki schodowej. Standardową i przydatną funkcją programu jest automatyczne rozmieszczanie na slabie elementów tak, aby zminimalizować ilość odpadu czy ominąć miejsca defektów na slabie. Program pozwala na podgląd wycinanych elementów w 2D. W przypadku maszyny wyposażonej w kamerę możliwe jest takie rozmieszczanie elementów na slabie, aby dopasować do siebie wycinane elementy kolorystycznie, czy też pod względem struktury slaba.

Chcąc sprostać wysokim wymaganiom dzisiejszego rynku i być na nim konkurencyjnym musimy postawić przede wszystkim na wysoką jakość oferowanych produktów oraz ustawiczne dążenie do obniżki kosztów produkcji. Bez tego zmuszenie zostaniemy do działania wyłącznie na małym rynku lokalnym, często nie oferującym warunków rozwojowych. W obecnych czasach brak rozwoju to cofanie się do tyłu. Obniżka kosztów produkcji oraz wyższa jakość wyrobów gotowych wymagają niestety wysokich nakładów inwestycyjnych. Oferta nowoczesnych maszyn kamieniarskich jest na naszym rynku bardzo bogata, więc jest w czym wybierać. Przede wszystkim należy jednak bardzo dobrze skalkulować planowaną inwestycję, opracować dokładny biznes plan. Bez tych kalkulacji nowo zakupiona maszyna może stać się meblem, zamiast urządzeniem generującym zyski.

Sposób pomiaru płyt szlifowanych i polerowanych

Dostarczanie materiałów budowlanych na budowy obarczone jest ryzykiem związanym z reklamacjami. Często jest tak, że klienci chcą nieco obniżyć płatność wobec dostawców i szukają „dziury w całym”. Nierzadko zastrzeżenia związane są z wymiarami wyrobów. Wtedy spotyka się dostawca z odbiorcą w miejscu, gdzie złożony został materiał, obaj wyciągają swoje różnorakie miarki, liniały, kątowniki i mierzą.

Dostarczanie materiałów budowlanych na budowy obarczone jest ryzykiem związanym z reklamacjami. Często jest tak, że klienci chcą nieco obniżyć płatność wobec dostawców i szukają „dziury w całym”. Nierzadko zastrzeżenia związane są z wymiarami wyrobów. Wtedy spotyka się dostawca z odbiorcą w miejscu, gdzie złożony został materiał, obaj wyciągają swoje różnorakie miarki, liniały, kątowniki i mierzą.

Przywiozłeś porządny materiał na budowę, a klient twierdzi, że to gruz. Czujesz, że Twoje płyty są naprawdę dobre, a klient po prostu chce zaniżyć rachunek.

Bywa tak, że po pomiarach obie strony przedstawiają odmienne wyniki, przy czym okazuje się, że według dostawcy dostarczony wyrób jest prawidłowy, natomiast odbiorca uważa towar za niespełniający wymagań i żąda obniżenia wartości. W takich przypadkach zazwyczaj to klient, jako osoba mająca przewagę w postaci pieniędzy jeszcze na swoim koncie, stawia na swoim. A dostawca, chcąc nie chcąc, przecenia towar. Wtedy zdarza się, że przychód z tej transakcji nie pokrywa nawet jej kosztów. W takim przypadku jedną z możliwości obrony własnych racji jest wykonanie pomiarów zgodnie ze znormalizowanymi wytycznymi.

Gdy mamy do czynienia z wyrobami w postaci płyt modułowych, płyt posadzkowych i płyt okładzinowych metoda pomiaru nie do końca jest oczywista. Jak zmierzyć np. grubość modułowej płytki kalibrowanej, gdy dopuszczalne odchylenie od nominalnej grubości wynosi 0,5 mm? Czym i w których miejscach elementu powinniśmy sprawdzać tą grubość? Z pomocą przychodzi nam norma EN 13373 „Metody badań kamienia naturalnego. Oznaczanie właściwości geometrycznych elementów”.W tym numerze zajmiemy się metodami badań podstawowych cech geometrycznych wyrobów o powierzchniach szlifowanej i polerowanej, czyli jak zmierzyć płytę.

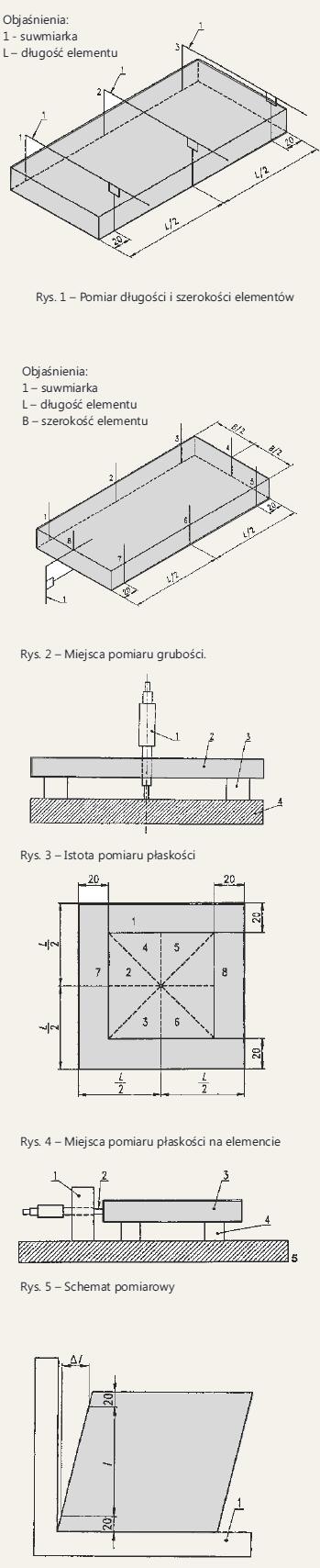

Wymiary powierzchni licowej

Do wykonania pomiarów długości i szerokości elementów potrzebujemy suwmiarki o dokładności przynajmniej 1/20 mm i możliwościach pomiarowych pozwalających uchwycić każdy wymiar (do 1000 mm). Wykonujemy po 3 sprawdzenia dla długości i szerokości – przez środek elementu i dwa pomiary 20 mm od krawędzi (rys. 1).

Grubość (tylko dla powierzchni szlifowanej i polerowanej)

Wymagana aparatura to suwmiarka o dokładności 1/20 mm i zakresie pomiarowym równym co najmniej wielkości mierzonego elementu. Wszystkie pomiary wykonuje się z zaokrągleniem do 0,1 mm. Pomiary wykonujemy w 8 miejscach – po środkach boków i po 20 mm od rogów wyrobów (rys. 2).

Płaskość (tylko dla powierzchni szlifowanej i polerowanej)

Aby wykonać pomiar należy się zaopatrzyć w: - płaski metalowy liniał, z otworami co 100 mm, o długości

równej co najmniej długości mierzonego elementu (maksimum 1500 mm),

- komplet cienkich podkładek, umożliwiających dopasowanie do 1/10 mm, lub

- przyrząd pomiarowy z płaską końcówką, o dokładności 1/10 mm

Na elemencie ustawić 2 podpory o jednakowej znanej wysokości, na nich umieścić liniał z otworami. Umieścić przyrząd pomiarowy lub zestaw podkładek w punktach pomiarowych. Pomiarów dokonujemy w 8 punktach umiejscowionych jak na rysunku 4. Wynik zaokrąglamy do 0,5 mm.

Odchylenie powierzchni licowej od kąta prostego – pomiar w procentach Norma EN 12058 wskazuje tolerancje od prostokątności na poziomie 0,15 % (płyty niekalibrowane) i 0,10 % (płyty kalibrowane), stąd podamy tą metodę, a nie metodę pomiaru w stopniach. Do wykonania sprawdzenia będziemy potrzebowali:

• kątownika o długości ramienia przynajmniej 600 mm,

• przyrząd pomiarowy z płaską końcówką o dokładności

1/50 mm, • sztywny, wyskalowany przymiar

Sprawdzany element umieszczamy na podpórkach o znanej grubości, które spoczywają na powierzchni odniesienia. Przyrząd pomiarowy powinien zostać umieszczony pośrodku grubości elementu, jak pokazuje to rysunek 5.

Za pomocą przyrządu pomiarowego mierzymy odległość między ramieniem kątownika w 2 punktach znajdujących się 20 mm od sprawdzanych końców. Wynik zaokrąglamy do 0,1 mm.

Różnica pomiędzy dwoma pomiarami (Δl) pozwala nam obliczyć błąd odchylenia od kąta w procentach za pomocą wzoru: Sprawdzenia należy dokonać dla 2 przeciwległych kątów elementu.

Kwestia metod pomiarów właściwości geometrycznych (czyli po prostu: wymiarów płyty), mimo że wygląda na błahą, ma kluczową rolę przy rozwiązywaniu sporów reklamacyjnych z klientami. Po wykonaniu właściwego pomiaru wystarczy porównać wartości odchyleń z dopuszczalnymi odchyleniami zawartymi w odpowiednich normach i wynik reklamacji nie będzie już tak oczywisty dla klienta-naciągacza. O normach dotyczących wymiarów wyrobów z kamienia naturalnego pisałem w poprzednich numerach Kuriera Kamieniarskiego. Dla przypomnienia nadmienię, że płyt okładzinowych dotyczy norma EN 1469, płyt modułowych - EN 12057, a płyt posadzkowych oraz schodowych - EN 12058. Oto narzędzia, które nie pozostawią nas bezbronnymi wobec wątpliwych praktyk stosowanych przez niektórych klientów.

Michał Firlej, autor tekstu, jest doradcą w zakresie oznakowania CE wyrobów z kamienia naturalnego oraz biegłym sądowy z zakresu kamieniarstwa.

Jest również współwłaścicielem firmy Stone Consulting zajmującej się m.in. doradztwem dla firm kamieniarskich, kamieniołomów i kopalń oraz dla architektów i firm budowlanych w szerokim zakresie pracy z kamieniem naturalnym.

Kontakt do autora:

e-mail: firlej@stoneconsulting.pl

tel. 695 164 288

www.stoneconsulting.pl

#michalfirlej

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.

Artykuły

Artykuły