O kamieniu

O dotacjach i wapieniu pińczowskim

Marmury świętokrzyskie to popularna nazwa wapieni z regionu świętokrzyskiego. Taką potoczną nazwę zawdzięczają swojej popularności w południowo-wschodniej i centralnej Polsce oraz swoim właściwościom – po wypolerowaniu uzyskują połysk i cechują się dekoracyjną, często wzorzystą barwą.

O tych kamieniach pisaliśmy w Kurierze Kamieniarskim w roku 2017 (nry 1-6/2017).

Z Jackiem Łatą rozmawia Paweł Szambelan

Paweł Szambelan: W czasie naszego poprzedniego spotkania rozmawialiśmy o nowej linii technologicznej do produkcji płyt z marmurów świętokrzyskich, która ruszyła w Twoim zakładzie. Zahaczyliśmy o temat dotacji, jaką uzyskałeś na tę inwestycję, i obiecałeś podzielić się swoimi doświadczeniami.

Jacek Łata: Linia produkcyjna ruszyła w połowie tego roku, a jej zakup był współfinansowany ze środków pozyskanych w ramach projektu złożonego w roku 2017. Zakup i uruchomienie maszyn nastąpił w ciągu roku od otrzymania informacji o uzyskaniu finansowania. To dobry wynik i jestem z niego zadowolony.

Wszystko zaczęło się od pomysłu. Jak wspominałem w poprzedniej rozmowie, wprowadzenie na rynek półproduktu w postaci płyt z naszych marmurów chodziło mi po głowie od kilku lat. Przeglądając strony Regionalnego Programu Operacyjnego, dowiedzieliśmy się, że będzie ogłoszony konkurs. To już kolejna dotacja, z której korzystałem, więc decyzja zapadła szybko. Postanowiliśmy złożyć wniosek.

Obecnie wszystkie dokumenty do tego potrzebne znajdują się na stronach Urzędu Marszałkowskiego. Procedura jest dużo łatwiejsza niż kiedyś. Wniosek składa się w formie elektronicznej, wypełniając formularze na stronie internetowej. Papierowo potwierdza się tylko część dokumentów. Mówimy tu oczywiście o procedurach w województwie świętokrzyskim – w innych regionach może to wyglądać trochę inaczej.

Mimo formy elektronicznej składania wniosku trzeba zebrać mnóstwo dokumentów. Bo wszystkie dane wpisane do elektronicznych formularzy muszą mieć swoje potwierdzenie na dokumentach papierowych zgromadzonych w firmie.

Czy wniosek wypełniałeś we własnym zakresie?

Formularze nie są szczególnie skomplikowane, ale nie są też bardzo proste. Dla ich poprawnego wypełnienia przygotowano kilkusetstronicową instrukcję. Nawet samo nazewnictwo może być kłopotliwe. Dla człowieka niezwiązanego z branżą dotacyjną nazwy typu beneficjent, wnioskodawca, suma bilansowa, wskaźnik rezultatów, to są słowa, które mogą być niejasne. Tak jak dla nas slab, blok, płyta, oflis są czymś oczywistym. Przy pisaniu wniosku tamte nazwy albo rozumiesz, albo za każdym razem sięgasz do instrukcji.

Uważam, że powinniśmy się skupić na tym, co potrafimy najlepiej, czyli na kamieniarstwie – na produkcji i sprzedaży kamienia. Korzystamy z firm zewnętrznych w zakresie księgowym, transportowym, celno-skarbowym itd. Więc również w tym przypadku, zamiast uczyć się od podstaw i odkrywać ponownie Amerykę, warto skorzystać z usług firm zewnętrznych.

Dlatego w przygotowaniu wniosku pomagał nam doradca, z którym pracowaliśmy już przy kilku innych projektach. Na podstawie dotychczasowych doświadczeń wolę to zlecić komuś, niż samodzielnie przedzierać się przez gąszcz formularzy. Jest to korzystniejsze czasowo, a zatem i ekonomicznie.

Tylko trzeba wiedzieć, z kim warto podjąć współpracę. Rynek tych usług doradczych jest ogromny i wiele jest firm, które nie odnoszą zbyt wielu sukcesów lub prowadzą tak dużą ilość projektów, że nie są w stanie dopilnować każdego wniosku w pełnym zakresie.

Jak przebiegały prace związane z przygotowaniem wniosku?

W formularzach należało podać mnóstwo informacji i danych. Te dane musi dostarczyć firma starająca się o dotację, a ich przełożeniem na format oczekiwany przez Urząd zajmuje się doradca.

Składanie wniosku jest trochę konkursem piękności. Wnioski oceniane są rankingowo – za każdy jego element można otrzymać określoną liczbę punktów. Za pewne rzeczy można dostać więcej punktów, za inne mniej. Więc jeśli będziemy zbyt ostrożni w chwaleniu siebie i ocenimy się zbyt skromnie, to dostaniemy za mało punktów. A ponieważ często pieniędzy jest mniej niż chętnych, to dofinansowanie dostaną tylko ci, którzy zaprezentują się najlepiej.

I tu jest nieoceniona rola firmy pomagającej w przygotowaniu wniosku.

Dzięki doświadczeniu z różnych konkursów doradca wie ile i czego musimy zaproponować, by zyskać jak najwięcej punktów. W przypadku programu, o którym rozmawiamy, ważnym elementem inwestycji było tworzenie miejsc pracy. Ten program powstał w czasie, kiedy w województwie świętokrzyskim było wysokie bezrobocie. Więc więcej punktów otrzymywały projekty, które zapewniały pracę większej liczbie osób. Ale kolejnym wskaźnikiem branym pod uwagę był koszt stworzenia nowego miejsca pracy. Czyli mniejsza inwestycja dająca pracę większej liczbie osób otrzymywała więcej punktów niż droga maszyna, którą będzie obsługiwał jeden operator.

Dlatego chodzi o to, by pokazać się jako piękna panna z mnóstwem zalet. A jednocześnie nie zarżnąć swojej firmy inwestycją typu zakup jednej piły formatowej za 200 tysięcy i wzrost zatrudnienia o 15 osób. Samo otrzymanie dotacji to dopiero początek – potem jeszcze trzeba składać do Urzędu raporty z realizacji projektu i utrzymania go na deklarowanym we wniosku poziomie.

W tym miejscu również przydaje się doświadczenie firmy doradczej. Wszystkie wcześniejsze dotacje przyznane firmom w ostatnich latach są dostępne w internecie. Na podstawie tych informacji można ocenić, jakie elementy są brane pod uwagę przy ocenie wniosków i jak radziły sobie z tym firmy, które z dotacji już skorzystały. Można więc samodzielnie zrobić taką analizę. Tylko że analiza tych informacji wymaga czasu. Więc skupmy się na robieniu własnych biznesów, a nie na zdobywaniu wiedzy jako specjalista od pisania wniosków o dotacje. Uważam, że lepiej zwrócić się do osoby, która już takie wnioski pisała i wie co trzeba wpisać, aby wniosek nie odpadł w konkursie.

Wspominałeś, że Twoja inwestycja była zrealizowana dopiero za drugim podejściem. Co się wydarzyło wcześniej?

W roku 2015 dotacja na ponad 1 mln zł przepadła z powodu 23 €. Mimo poprawnego zgromadzenia wszystkich koniecznych dokumentów, stworzenia poprawnego wniosku, został on odrzucony ze względu na pewien niuans. W formularzach należało podać wysokość pomocy de minimis otrzymaną w ciągu ostatnich 3 lat. Podaliśmy ją źle, bo kwota przez nas podana różniła się od faktycznie uzyskanej pomocy de minimis, którą wyliczył Urząd. To wystarczyło do odrzucenia naszego projektu i trzeba było rozpocząć procedurę od nowa, w następnym konkursie półtora roku później.

W tym przypadku problem był taki, że nie zauważyliśmy, że bank nie dostarczył nam jednego dokumentu. Przed 2015 rokiem korzystałem z kredytu obrotowego, który był w jakiś sposób wspomożony przez Bank Gospodarstwa Krajowego. I bank nie dostarczył mi dokumentu, że ze względu na wsparcie z BGK mój kredyt był o jakiś niewielki ułamek procenta lepiej oprocentowany niż zwykły komercyjny kredyt obrotowy. Z tego powodu osiągnąłem korzyść na kwotę około 23 € i tej kwoty nie wykazałem we wniosku.

Jak się okazało, wielu przedsiębiorców ze Świętokrzyskiego wtedy miało z tym problem i wiele wniosków zostało odrzuconych z powodu niedokładnie wykazanej wielkości pomocy de minimis. Jakiś czas później uruchomiono możliwość elektronicznego podglądu wartości wsparcia de minimis dla każdego przedsiębiorcy. Sprawa stała się prosta: wystarczy wpisać dane identyfikujące przedsiębiorcę, by dowiedzieć się, jaką pomoc de minimis uzyskał w ciągu ostatnich lat. Wtedy, w roku 2015, nie było takiej możliwości.

Jakie informacje trzeba dostarczyć firmie doradczej?

Przede wszystkim musimy wiedzieć, czego chcemy i czy będzie nas stać na to. Firmy pomagające w pisaniu wniosków nie są wszechwiedzące. To my musimy ocenić, czy będzie nas stać na zatrudnienie określonej liczby osób – jeśli mówimy o kryterium wzrostu zatrudnienia. Nie dajmy się też namówić na rozbudowanie pomysłu do wielomilionowego projektu, tylko dlatego, że takie pieniądze są dostępne. Firmy doradcze nie znają naszej branży, nie znają naszych uwarunkowań. Projekt trzeba przemyśleć logicznie i racjonalnie, jakbyśmy wydawali każdą złotówkę z własnej kieszeni.

Od strony technicznej, techniczno-maszynowej my musimy mieć w głowie dokładnie poukładane, bo nikt nam w tym zakresie nie pomoże. To jak z każdą decyzją inwestycyjną: musimy ocenić, czy realne jest zatrudnienie deklarowanej liczby osób i czy są racjonalne przesłanki do posiadania maszyny za wnioskowane pieniądze.

Nie wiem, czy prawdziwe są opowieści o parkach maszynowych w Polsce, w których stoją fantastyczne, nowoczesne maszyny. Maszyny zostały kupione z dotacji, ale nie pracują, bo nie ma klienta na produkt, który wykonują. Nie zapominajmy, że ktoś – biorąc dotację – wyłożył, czy może wręcz utopił, własne fundusze. Dlatego uważam, że inwestycję wspartą dotacją warto rozpoczynać tylko w sytuacji, kiedy miałaby ona sens ekonomiczny bez dotacji.

Jesteś właścicielem złoża wapienia pińczowskiego. Jaki to miało wpływ na podjęcie tej decyzji inwestycyjnej?

Postawienie nowej linii spowodowało łatwiejszą produkcję i pojawienie się nowego produktu w postaci płyt z wapienia pińczowskiego. Wprawdzie slaby z wapienia wcześniej już produkowałem, ale – nazwijmy to – rzemieślniczo, a nie przemysłowo. Teraz mogę je produkować z większą wydajnością i lepiej kontrolowaną jakością.

Stawiając linię miałem na myśli wszystkie dostępne dla mnie materiały. Nie tylko wapień pińczowski z własnego złoża, nie tylko Morawica, o której rozmawialiśmy poprzednio („Polskie marmury są już dostępne w slabach”, Kurier Kamieniarski nr 101, sierpień/wrzesień 2019), nie tylko Gołuchów, którego wydobycie rozpocząłem w tym roku, ale również materiały, które mogą się pojawić w przyszłości. Realia rynkowe zmieniają się dynamicznie, więc może się okazać, że niedługo będzie się opłacało przywozić bloki marmuru z zagranicy i przecierać je w Polsce. Czas użytkowania takiej linii oceniam na kilkanaście lat i w tym czasie rynek może się diametralnie zmienić. Obróbka wapienia była więc jednym z elementów, równie ważnym jak produkcja z Morawicy, Bolechowic, czy – mam nadzieję już niedługo – z Gołuchowa.

Co produkujesz z wapienia?

Wapień pińczowski nadaje się na elewacje – zarówno wentylowane, jak i robione w starym stylu, czyli klejone. Doskonale nadaje się do rzeźbienia, ale o tym Kurier pisał już wielokrotnie przy okazji relacji z różnych wydarzeń rzeźbiarskich. Ze względu na swoje parametry doskonale sprawdza się do tworzenia lub odtwarzania elementów ozdobnych budynków, czyli gzymsów, glifów, rzeźbionych wykończeń i ozdobników. Jest również wdzięcznym materiałem budulcowym ze względu na doskonałe własności cieplne. Nie jest dobry na posadzki ze względu na porowatość i ścieralność.

Naszymi produktami od początku były płytki, parapety i schody oraz płyty elewacyjne. Ale półproduktem do ich wykonywania były pasy. Teraz są to slaby. I znów możemy przypomnieć rozważania z poprzedniej rozmowy na temat ekonomiki takiego rozwiązania: wycinając gotowy produkt ze slabu, a nie z pasów, mamy mniej odpadów.

Wspomniane elementy ozdobne dla budynków z dowolnej epoki można u Ciebie zamówić?

Tak. Mam dwa centra obróbcze, które mogą takie rzeczy wykonywać. Moja firma to również wykwalifikowani i doświadczeni pracownicy, którzy wykonują finalną obróbkę – takie ostateczne dopieszczenie wykonanego elementu, detalu czy profilu.

Co zmieniło się w ciągu kilku tygodni od naszej poprzedniej rozmowy o Twojej inwestycji?

Można powiedzieć, że testuję wydajność całego systemu. Wąskim gardłem okazały się traki linowe. Nie linia polerska, nie rozcinanie formatek, tylko traki. I już widać, że trzeba będzie to rozbudować w przyszłości.

Zaproponowana przez nas wielkość płyty 130 x 250 cm przyjęła się. Szerokość 130 cm wynika z parametrów technologicznych linii polerskiej. Natomiast długość 250 cm jest wystarczająca do realizacji większości zamówień, które się pojawiają. Możliwe jest uzyskanie wielkości 305 cm, nawet 330 cm, ale takie zamówienia pojawiają się rzadko. Więc nie ma potrzeby seryjnej produkcji takich płyt, skoro 90% zleceń oznacza cięcie elementów krótszych niż 2 i pół metra.

Przy czym nie chcę mówić, że 250 cm jest sztywnym wymiarem. Bloki są formatowane do wielkości odpowiadającej szerokości linii polerskiej, ale ich długość pozostaje taka, jak długość bloku, który podarowała nam natura.

Proszę o krótkie podsumowanie naszej rozmowy.

Z pomocą dotacji zrobiłem małą rewolucję i postawiłem duży krok w rozwoju firmy. Podstawą decyzji o inwestycji było jednak ważne założenie, że i tak bym ją rozpoczął, gdybym miał na to środki. A skoro nie miałem wystarczającej ilości środków, to sięgnąłem do dostępnych źródeł. Nie powiem, że są to pieniądze, które leżą na ulicy. Są raczej głęboko zakopane i trzeba się dobrze nakopać, by się do nich dostać.

Mamy październik 2019 roku, linia pracuje od lipca, ale pieniądze z dotacji dostanę dopiero po skontrolowaniu mojej inwestycji. Najprawdopodobniej rozliczenie dofinansowania nastąpi pod koniec roku. Więc tak naprawdę bez zasobów kapitału własnego realizacja takiej inwestycji byłaby trudna.

Dziękuję za rozmowę.

Zawartość granitu w granicie

Dla każdego z nas granit to kamień. Kamień naturalny. Głębinowa skała magmowa. Wytwór matki-natury. I na pewno nikomu z czytających te słowa nie trzeba tego tłumaczyć. Zatem przymiotnik „granitowy” dla każdego oznacza, że coś jest z granitu – stworzone lub wykonane.

A co się stanie, kiedy wpiszemy do wyszukiwarki internetowej frazę „granitowy zlew”? Otrzymujemy mnóstwo ofert sprzedaży zlewów i zlewozmywaków nazywanych właśnie w ten sposób. Jednak ledwie kilka z tych ofert prezentuje zlewy z granitu – pozostałe setki propozycji to produkty nie wykonane z granitu w znaczeniu, w jakim zrozumie to każdy kamieniarz.

Sklepom i producentom oferującym „granitowe” zlewy zadałem pytanie: „Proszę o informacje z jakiego granitu zostały wykonane oferowane zlewozmywaki granitowe?” W odpowiedzi otrzymywałem informacje, że są to mieszanki kruszyw granitowych (70-90%) i żywic lub innych substancji sztucznych łączących ziarna kruszywa.

Kontynuowałem zadawanie pytań stosując porównanie stolarskie: „W płytach wiórowych jest 80-90% drewna, jednak nikt tych płyt nie nazywa deskami, a meble z nich wykonane nie są nazywane meblami drewnianymi. Czy to nie jest wprowadzanie klienta w błąd?”

Odpowiedzi najczęściej brzmiały podobnie: „na stronę internetową wstawiane są produkty zgodnie z deklaracją techniczną dostawcy” lub „opisy produktów powstają na podstawie informacji udostępnionych przez producentów i dostawców”.

Dość pokrętne, ale na razie przyjmijmy to wyjaśnienie: skoro producent nazywa jakiś produkt w określony sposób, to sprzedawca poniekąd posługuje się nazewnictwem producenta. Tylko dlaczego – skoro sprzedawca ma świadomość niewłaściwego nazewnictwa produktu – umieszcza ten produkt w dziale swojego sklepu, któremu nadał nazwę „Granitowe zlewy”? Nasuwa się też kolejne pytanie: gdyby dostawca w deklaracji napisał, że zlewozmywaki są złote, to powstałby dział „Zlewozmywaki ze złota”? Gdzie kończy się odpowiedzialność dostawcy, a zaczyna odpowiedzialność sprzedawcy za rzetelność i prawdziwość opisu na prowadzonej przez siebie stronie internetowej?

Częstą odpowiedzią na zarzut wprowadzania klienta w błąd była informacja, że skład tworzywa z jakiego jest wyprodukowany towar znajduje się w opisie przedmiotu. A wprowadzaniem w błąd byłoby niepodanie w opisie, że to konglomerat. Otrzymałem też taką odpowiedź: „zlewozmywaki granitowe z naszej strony z granitem wspólny mają wzór i fakturę, jednak nie materiał wykonania, co jest oznaczone w szczegółowym opisie przy każdym produkcie.” W każdym z przypadków sprzedawca nie widział nic niewłaściwego w używaniu nazwy „zlew granitowy”.

Zdarzały się również zabawy semantyczne: „nie wprowadzamy klienta w błąd, ponieważ na aukcji jest zaznaczone, iż jest to mieszanka granitowa, a nie informacja, że zlew jest wykonany ze skały granitowej”. Jakby skała granitowa i granit to były zupełnie różne materiały. Aż strach pomyśleć co będzie, kiedy sprzedawcy lub producenci odkryją nowe słowa, takie jak blok, slab, oflis, formak. Albo – nie daj Boże – kostka granitowa!

Na jednej ze stron znalazłem opis, który w swej istocie w zasadzie deprecjonuje kamień i tworzy wokół kompozytu wrażenie produktu ewolucyjnie doskonałego.

„Zlewozmywaki granitowe mogą być wykonane z litego kamienia, jednak obecnie raczej już się takich nie spotyka. Dobrodziejstwem technologicznym jest fakt, iż na bazie granitu zdołano wykonać materiał lżejszy i mniej wrażliwy na stłuczenia.”

Dobrze, przyjmuję tę argumentację. Cechy tego produktu mogą być istotne dla klienta, który takich cech poszukuje. Jednak to nadal nie usprawiedliwia stosowania nazewnictwa odnoszącego się do materiału stworzonego przez naturę.

Czytając dalej: „Tak więc zlewozmywaki zwane granitowymi, to tak naprawdę produkty wykonane (najczęściej) w 80% z materiału naturalnego i w reszcie z żywic syntetycznych (tzw. lepiszcza). Jeśli nasz model ma stosunek granitu do lepiszcza na poziomie przynajmniej 4:1, to znaczy, że stanowi zmywak granitowy.” I co? To dowód z kategorii: jeśli stanę na polu i dookoła siebie zobaczę płaską przestrzeń, to znaczy, że Ziemia jest płaska.

Ktoś nawet powoływał się nawet na pseudoencyklopedyczne strony, na których było napisane, że „Zlewy granitowe” to zwyczajowa nazwa handlowa zlewów wykonanych z kruszywa kamiennego połączonego żywicą. Uzasadnieniem stosowania takiego nazewnictwa bywała też technika w marketingu zwana „społeczny dowodów słuszności”: „nawet w sklepach typu Leroy Merlin pod taka nazwą występują zlewy z mieszanki”. Albo: „wszystkie firmy produkcyjne posługują się tym sformułowaniem (...)” i wymienione nazwy rozpoznawalnych producentów armatury.

Dlaczego tak jest? Bo nie reagujemy!

Przygotowując ten tekst wysłałem wiele wiadomości e-mail do rożnych firm – i handlowych i produkcyjnych. Nie wiem czy to skutek tych wiadomości (które być może dotarły do działów marketingu lub działów prawnych), czy może efekt innych czynników, ale... Z gazetek dużego sklepu budowlanego z zielonym logo zniknęła nazwa „granitowy zlewozmywak”. Zlewozmywaki teraz opisywane są bardziej adekwatnymi przymiotnikami: kompozytowy, konglomeratowy. Z półek sklepu z pomarańczowym logiem zniknęły metki cenowe zawierające przymiotnik „granitowy” – nie widziałem go też w niedawnych gazetkach promocyjnych. Oczywiście podobnych efektów próżno szukać na stronach internetowych wymienionych sklepów. Ale przynajmniej już widać jakieś zmiany w tej materii.

Działajmy! Tylko w ten sposób coś zmienimy.

Reagujcie. Zwracajcie uwagę sprzedawcom i producentom używającym nazw związanych z kamieniem do produktów niekamiennych. Piszcie do nas. Wysyłajcie zdjęcia. Podzielcie się swoimi pomysłami na mianę takiego stanu rzeczy.

Czekamy na Wasze listy: biuro@kurierkamieniarski.pl.

Dlaczego tak?

Ścisłe centrum Wrocławia – róg ulic Św. Antoniego i Kazimierza Wielkiego. Wejście do Dzielnicy Czterech Wyznań – modnego, bardzo popularnego i jednocześnie bardzo pięknego fragmentu miasta.

Budynek, w którym znajduje się kino Nowe Horyzonty. Codziennie przechodzą tędy tysiące mieszkańców miasta i jeszcze więcej turystów... I właśnie w takim miejscu stoi „wspaniały pomnik” kamieniarstwa.

Obluzowane płyty, nierówne fugi, wyszczerbienia, przebarwienia, zacieki, wyrwane kotwy... Aż dziw bierze, że jeszcze nikomu nic nie spadało na głowę. Nie ma jednej płyty, która nie miałaby uszkodzeń i była dobrze zamocowana. I jeszcze wycięcia wokół rynien i schodów, które wyglądają jakby były wykonane ręczną piłą na zajęciach ZPT w szkole podstawowej.

Dlaczego tak?!

Bazaltowe organy La Gomery

Prawda, że kiedy przy różnych okazjach oglądamy zdjęcia, to każdy z nas podświadomie zwraca uwagę na kamień? I nie zawsze w postaci dotkniętej ludzką ręką lub jego narzędziami.

Tak też było w tym przypadku. Uwagę zatrzymało piękno natury w naturalnej postaci.

Los Órganos to klify usytuowane na północy wyspy La Gomera (Wyspy Kanaryjskie). Co sprawia, że są tak wyjątkowe? Odpowiedź jest jedna: ich niesamowity kształt! Porównuje się je często do kościelnych organów, które zostały wyrzeźbione w skale – stąd też ich nazwa Los Órganos. I być może nie byłoby w tym nic specjalnego, gdyby nie ich wielkość.

Szerokie na 200 metrów i wysokie na 80 metrów potężne bazaltowe słupy tworzą widok, jakiego nie zobaczymy w żadnej innej części Wysp Kanaryjskich.

Ciekawe, że formacja ma swoją niewidoczną kontynuację poniżej lustra wody.

Los Órganos jest pomikiem przyrody od 1994 roku. Jest także miejscem gniazdowania wielu gatunków ptaków, a także – w swojej podwodnej części – licznej flory i fauny morskiej.

W 2011 r. miejsce to zostało również ogłoszone, jako Specjalną Strefą Ochrony (ZEC).

Opisywany klif można zobaczyć wyłącznie od strony wody. Aby do niego dotrzeć, trzeba skorzystać z oferty jednego z miejscowych biur turystycznych, które zabierają chętnych na czterogodzinny rejs statkiem. Statki wycieczkowe ruszają głównie z miejscowości Valle Gran Rey oraz Playa de Santiago.

Takich wystąpień bazaltowych na świecie jest tylko kilka. Dlatego spędzając urlop na Wyspach Kanaryjskich warto wybrać się na wycieczkę i zobaczyć to wspaniałe miejsce.

Polskie marmury są już dostępne w slabach

Ze Jackiem Łatą

rozmawia Paweł Szambelan

Marmury świętokrzyskie to popularna nazwa wapieni z regionu świętokrzyskiego. Taką potoczną nazwę zawdzięczają swojej popularności w południowo-wschodniej i centralnej Polsce oraz swoim właściwościom – po wypolerowaniu uzyskują połysk i cechują się dekoracyjną, często wzorzystą, barwą.

O tych kamieniach pisaliśmy w Kurierze Kamieniarskim w roku 2017 (nry 1-6/2017).

Paweł Szambelan: W sierpniu tego roku uruchomiłeś ciąg technologiczny do produkcji polerowanych i szczotkowanych slabów z marmurów świętokrzyskich*. Skąd pomysł na tę inwestycję?

Jacek Łata: Firma Marmur-Płytki działa od roku 1989. 30 lat to ogromne doświadczenie w produkcji różnych produktów z wapieni, nie tylko lokalnych. W którymś momencie rozwoju firmy zadaliśmy sobie pytanie, dlaczego z marmurów polskich nie robi się takich półproduktów, jakie robi się na całym świecie? Odpowiedź była prosta: potrzebny jest ciąg technologiczny do produkcji płyt i takie sortowanie materiału w złożu, aby dało się z niego slaby wyciąć. Od kilku lat przygotowywaliśmy się do realizacji tego zamierzenia i 3 lata temu zaczęliśmy budowę hali produkcyjnej, w której obecnie pracuje ten ciąg technologiczny. W zeszłym miesiącu uruchomiliśmy produkcję płyt.

Firma Marmur-Płytki działa od roku 1989. 30 lat to ogromne doświadczenie w produkcji różnych produktów z wapieni, nie tylko lokalnych. W którymś momencie rozwoju firmy zadaliśmy sobie pytanie, dlaczego z marmurów polskich nie robi się takich półproduktów, jakie robi się na całym świecie? Odpowiedź była prosta: potrzebny jest ciąg technologiczny do produkcji płyt i takie sortowanie materiału w złożu, aby dało się z niego slaby wyciąć. Od kilku lat przygotowywaliśmy się do realizacji tego zamierzenia i 3 lata temu zaczęliśmy budowę hali produkcyjnej, w której obecnie pracuje ten ciąg technologiczny. W zeszłym miesiącu uruchomiliśmy produkcję płyt.

Linia produkcyjna ruszyła i działa pełną parą. Na bieżąco uzyskujemy płyty o wymiarach 130 x 250 cm. To będą produkty dostępne w naszej standardowej ofercie. Mamy też udane próby uzyskania płyt 130 x 350 cm. Jednak taka wielkość jest w dużym stopniu zależna od dostępnego materiału w blokach – jest to możliwe, ale raczej nie będzie regularną ofertą.

Chciałbym wprowadzić na rynek coś, co jest slabem marmurów świętokrzyskich: Morawica i Bolechowice oraz wapienia pińczowskiego.

Z czego składa się ciąg technologiczny?

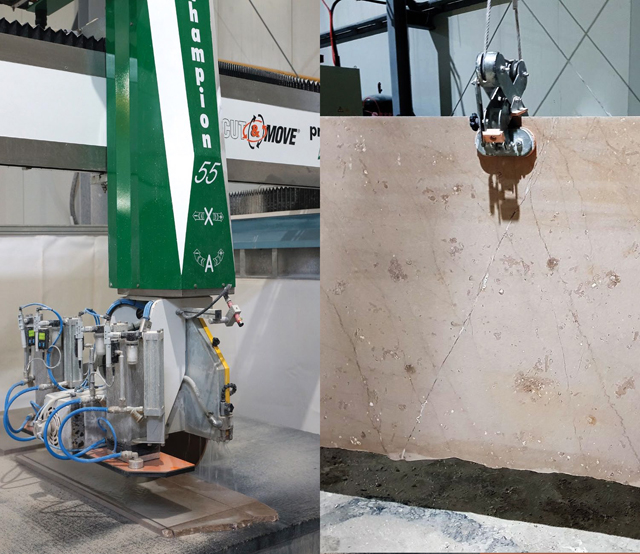

Główne elementy to traki linowe i linia polerska: polerka 12-głowicowa, sterowana komputerowo wraz z systemem stołów załadowczo-rozładowczych o szerokości roboczej 130 cm. Za elementy ciągu uznać też należy oprzyrządowanie hali: suwnica, szafy zasilające i wszystko to, czego na pierwszy rzut oka nie widać, a jest potrzebne przy takim przedsięwzięciu. Uzupełnieniem są urządzenia o odpowiedniej nośności na placu, bo przecież mówimy o rozładunku i manewrowaniu blokami o wadze około 20 ton. W ramach tej inwestycji uruchomione zostały też mniejsze maszyny, w tym piły i polerki, które nie biorą bezpośredniego udziału w produkcji slabów, ale doskonale uzupełniają nasze możliwości produkcyjne, zwłaszcza dla klienta końcowego.

Rozbudowując zakład skorzystałem z dofinansowania unijnego. Żeby było ciekawiej, to obecna inwestycja zrealizowana została z drugiego projektu – pierwszy, zaczęty w roku 2015, można powiedzieć, że na własne życzenie straciłem.

Znam tę historię, opowiadałeś o tym. To temat na osobny artykuł i chętnie do niego wrócę, aby pokazać naszym czytelnikom, że dofinansowanie może uzyskać praktycznie każdy, jeśli tylko wykaże się determinacją i sumiennym podejściem do tematu. Czy podzielisz się w przyszłości swoimi doświadczeniami w tym zakresie?

Tak, chętnie opowiem o drodze, którą przebyłem. Jeśli tylko ktoś będzie chciał skorzystać z moich doświadczeń, to zawsze lepiej iść przetartym już szlakiem, unikając pułapek, na które można się natknąć.

Wracając do tematu: pierwszy projekt upadł – nota bene poszło o 23 €. Ale prace przygotowawcze były już rozpoczęte: mieliśmy już pozwolenia na budowę i ekipę gotową do rozpoczęcia budowy hali. Więc rozpoczęliśmy prace z własnych środków. Oczywiście wspomagałem się kredytem bankowym – szkoda było przerwać plany na takim stopniu zaawansowania. Hala powstała i do następnego konkursu wystartowałem z projektem dofinansowania tylko maszyn i samego wyposażenia hali, część budowlana nie została już włączona do nowego projektu. Wniosek złożyłem w 2017 roku – został on rozpatrzony w roku 2018 i w tym samym roku rozpoczęliśmy jego realizację kupując pierwsze elementy. Inwestycja została zakończona w lipcu tego roku, równy rok od rozpoczęciu realizacji projektu.

Twoja firma wykonywała z polskich materiałów tylko mniejsze formaty, ponieważ z polskich wyrobisk nie było możliwości pozyskania materiału do produkcji slabów.

Rzeczywiście technologia wydobycia, sposób wydobycia i ilość tego wydobycia rzutowała na inwestycje kamieniarzy, którzy zajmują się tymi materiałami. Możliwości swoich zakładów dostosowywali do tego, co wyjeżdżało z wyrobiska. Mówię w liczbie mnogiej, bo nie jestem przecież jedynym producentem wyrobów z naszych marmurów.

Jednak było to zamknięte koło. Argument po stronie kopalni był oczywisty: po co mamy zmieniać technologię wydobycia, skoro odbiorcy nie są w stanie przetworzyć większych bloków? Ja natomiast coraz częściej mówiłem: po co mam inwestować w takie maszyny, skoro kopalnia nie wydobywa dużych bloków? Kiedy połączyliśmy te dwie rzeczy, można było zaryzykować, aby przerwać to błędne koło.

Wymagało to scalenia wielu małych elementów: zgłoszenie zapotrzebowania na większe bloki, dźwig o większej nośności do ładowania tych bloków, podstawienie większego auta do przewozu bloków, postawienie większych suwnic w mojej firmie... Suma tych małych czynników spowodowała, że produkcja slabów z polskich marmurów stała się możliwa. Kopalnia również podjęła wyzwanie i od miesiąca Morawica jest dostępna w płytach.

Jaki jest plan na przyszłość?

Główny cel to zwiększenie udziału slabów z kamieni świętokrzyskich w rynku. Jestem pierwszym, który zainwestował w linie produkcyjną do obróbki bloków polskich wapieni o wielkości około 20 ton. Wydajność linii jest wystarczająca, jakość poleru doskonała. Teraz trzeba popracować nad zbytem.

Obecnie jest mało prawdopodobne, żeby klient na przykład w Szczecinie kupił parapety z Morawicy. Owszem, jeśli będzie nakaz konserwatora zabytków przy rewitalizacji obiektów zabytkowych, albo jakiś architekt uzna, że właśnie ten materiał powinien się znaleźć na realizowanej inwestycji, to jest taka szansa. W innych przypadkach to mało prawdopodobne. Materiały polskie nie są powszechnie znane. Powodem jest dostępność materiału. I tu jest moja rola, aby te materiały promować i pokazywać. Morawica to miły i ciepły materiał z dużą konkurencją wśród materiałów importowanych. Zaletą jest występowanie wielu odcieni. I ma tę wielką przewagę, że jest materiałem polskim. Patriotyzm jest coraz silniejszym trendem i to jest szansa dla tego materiału.

Jeśli slaby Morawicy będą widoczne na składach w całym kraju, to potencjalny klient będzie miał do nich łatwy dostęp. Myślę, że wielu klientów szukających beżowych kamieni kupiłoby ten produkt, gdyby odcień przypasował, zwłaszcza gdyby wiedzieli, że jest polski. Trzeba tylko dać im szansę kupić. Zwłaszcza, że ceny mogą być niższe niż porównywalne kamienie spoza Polski.

Istotna jest też jakość. Kamieniarze skarżą się, że na rynku dostępne jest mnóstwo kamienia, w dowolnym kolorze, w dowolnej hurtowni. Jednak jest problem z kupieniem kamienia dobrej jakości. Z Morawicą pracuję od bardzo wielu lat. Można powiedzieć, że znam ją na wylot. Jestem w stanie dokładnie selekcjonować i posortować materiał, bo to, co nie będzie się nadawało na płytę, przerobię na parapet lub płytki. Linia polerska, chyba najnowocześniejsza obecnie w Polsce, pozwala uzyskać doskonałą jakość poleru. Dlatego połączenie mojej znajomości materiału, uwypuklenie jego polskiego pochodzenia oraz jego dostępność na składach w różnych lokalizacjach w Polsce może wyciągnąć polskie wapienie z niszy, w której się znalazły. Chcę nad tym mocno popracować.

Wspomniałeś o wydajności. Jakie są możliwości Twojego zakładu w produkcji slabów?

Możliwości teoretyczne są duże, ale jestem realistą. Zachowując duży margines bezpieczeństwa można przyjąć, że dziennie możemy wyprodukować około 150 metrów kwadratowych płyt polerowanych lub szczotkowanych. W ciągu miesiąca, bez blokowania pozostałej produkcji w zakładzie, możemy dostarczać 1000-1200 m2. Tę wielkość spokojnie można podwoić, jednak na dziś chłonność rynku oceniam na takim właśnie poziomie. O zwiększaniu podaży będziemy mogli porozmawiać za jakiś czas, kiedy promocja polskich materiałów będzie już na pewnym etapie i rynek zauważy ich obecność w polskich hurtowniach.

Wydajność zakładu jest bezpośrednio powiązana z dostępnością materiału. Czy masz zapewnioną ciągłość dostaw bloków?

Realia łomów są takie, że wydobycie jednego dużego bloku wiąże się z wydobyciem kilku-kilkunastu mniejszych. Zabiegamy o to, aby liczba tych dużych bloków była odpowiednio duża. Dzięki uzgodnieniom z kopalnią, o których mówiłem wcześniej, na razie nie ma problemu z dostępnością właściwych bloków. Mam jednak świadomość, że warunki na wyrobisku mogą się zmienić. Może nadejść taki moment, że aby wydobywać duże bloki trzeba będzie najpierw przejść przez sektory pełne małych bloków – póki małe bloki nie zostaną sprzedane, kopalnia nie przejdzie do następnych sektorów. Na razie ciągłość jest zapewniona. Wydaje się, że na korzyść wydobycia większych bloków przemawia też ich cena – kubik kamienia w dużym bloku jest droższy niż w małym i to pewnie będzie motywacją dla kopalni.

Równolegle rozpocząłem starania zmierzające do uruchomienia własnego wydobycia. Kupiłem złoże Morawicy, które udokumentowane jest jako złoże bloczne, co potwierdzają przeprowadzone odwierty. Na razie to przyszłości, rezerwowy plan, by zapewnić ciągłość produkcji.

Twoi dotychczasowi klienci-kamieniarze kupowali pasy. Co zmienia wprowadzenie slabów?

Nie bez powodu cały świat tnie duże bloki. Różnica tkwi w ilości odpadów. Po wycięciu na przykład parapetu z pasa zostawało dużo odpadów. Kiedy tnie się slaba, odpad powstaje tylko przy pierwszym cięciu – każde następne jest bezodpadowym rozdzieleniem dwóch kolejnych elementów. Płytę nie wykorzystaną w całości można odłożyć i wykorzystać przy następnym zleceniu dla następnego klienta.

Z perspektywy własnej produkcji też myślę w ten sposób. Jeśli kolejne miesiące pokażą, że półproduktu w postaci płyt będę miał więcej, niż jestem w stanie sprzedać, to i u mnie zajdzie pewna ewolucja w produkcji. Zamiast ciąć pasy będę ciął slaby i z nich będę robił dotychczasową produkcję, czyli parapety i schody. Nie widzę w tym problemu. Spadnie koszt jednostkowy, bo wycinanie ze slabu daje przecież mniej odpadów, więc wydajność z płyty zawsze będzie większa niż z pasów.

Czy przy uruchomieniu ciągu technologicznego, o którym rozmawiamy, były jakieś problemy?

Spodziewałem się o wiele więcej problemów z polerowaniem i jakością poleru, niż rzeczywiście wystapiło. Oczywiście nie wykluczam, że problemy się pojawią. Jesteśmy na początku drogi i uczymy się.

Kiedy maszyny stanęły w naszej hali, moja ekipa mechaników sprawdziła newralgiczne punkty. Wiedziałem, na co zwracać uwagę, bo – tu ukłon i podziękowania dla kolegów, którzy dzielili się ze mną swoimi doświadczeniami – miałem już pewną wiedzę, jak przygotować maszynę przed jej uruchomieniem. Dzięki temu szlif na płytach doprowadziliśmy do poziomu co najmniej wystarczającego po kilku próbach, a płyty polerowane wychodziły całkiem dobrze już od pierwszych sztuk. Spodziewałem się żmudnych dni ustawień i prób. Ale być może zaprocentowało dotychczasowe doświadczenie w obróbce wapieni i już od początku pracy nowa linia działała bardzo dobrze. W porównaniu do oferty zagranicznej nie mamy się czego wstydzić. Pracujemy na tych samych maszynach, co cały świat. Jakość płyt jest porównywalna, jeśli nie lepsza, bo moja linia polerska jest w tej chwili równie dobra jak maszyny dostawców u producentów marmuru z Włoch czy Hiszpanii. Ale to już chyba mówiłem...

Jeszcze nie żywicowaliśmy materiału. Nie było takiej potrzeby. Mam świadomość, że tego nie unikniemy – na przykład na Bolechowicach. To samo może dotyczyć niektórych płyt z Morawicy, które szkoda będzie oddać na drobnicę – może pojawić się konieczność żywicowania i podklejania.

Płytki, na których zdobywałem dotychczas najwięcej doświadczenia, nie były żywicowane z założenia. Więc żywicowanie będzie dla nas nową dziedziną i wielką nauką.

Czego Ci życzyć?

Morawica jest już znana jako materiał na posadzki. Docieramy z tym produktem tam, gdzie chcielibyśmy być obecni. Teraz chciałbym, aby w hurtowniach pojawiły się slaby, z których można robić parapety, schody, czy nawet blaty. Jeśli uda mi się postawić pakiet slabów w kilku miejscach w Polsce, to ich sprzedaż powinna zacząć rosnąć. Przy okazji wzrośnie świadomość piękna polskich materiałów, które z powodzeniem konkurują z materiałami importowanymi.

Dziękuję za rozmowę.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.