Vademecum kamieniarza

Ocena ryzyka zawodowego cz.2

Ryzyko zawodowe to, mówiąc w sposób bardzo uproszczony, możliwość zaistnienia wypadku lub choroby zawodowej u pracownika. Prowadząc zakład kamieniarski należy się liczyć niestety z możliwością wystąpienia takiego zdarzenia. Zależy nam jednak na tym – jeżeli już nastąpi – by zminimalizować skutki.

Kontynuując temat rozpoczęty w poprzednim numerze Kuriera Kamieniarskiego przedstawiam ocenę ryzyka zawodowego dla przykładowego stanowiska kamieniarz-polernik obróbki ręcznej.

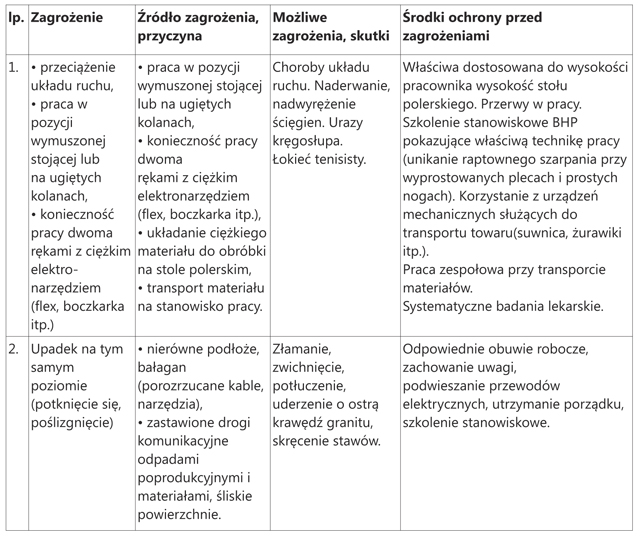

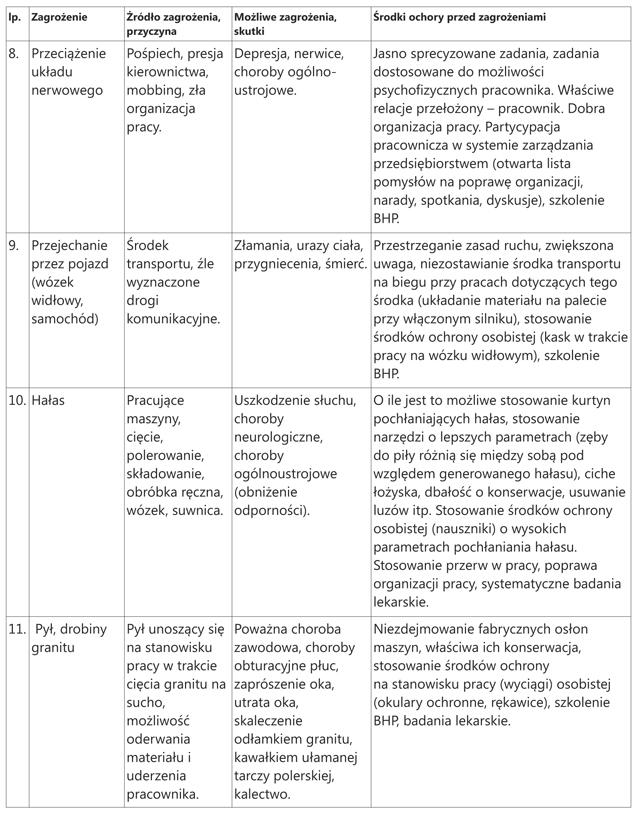

Po wykonaniu charakterystyki zawodu – czyli opisu stanowiska pracy – oraz określeniu wskaźnika ryzyka stanowiska przystępujemy do charakterystyki zagrożeń i ich identyfikacji. Pomoże nam w tym tabela:

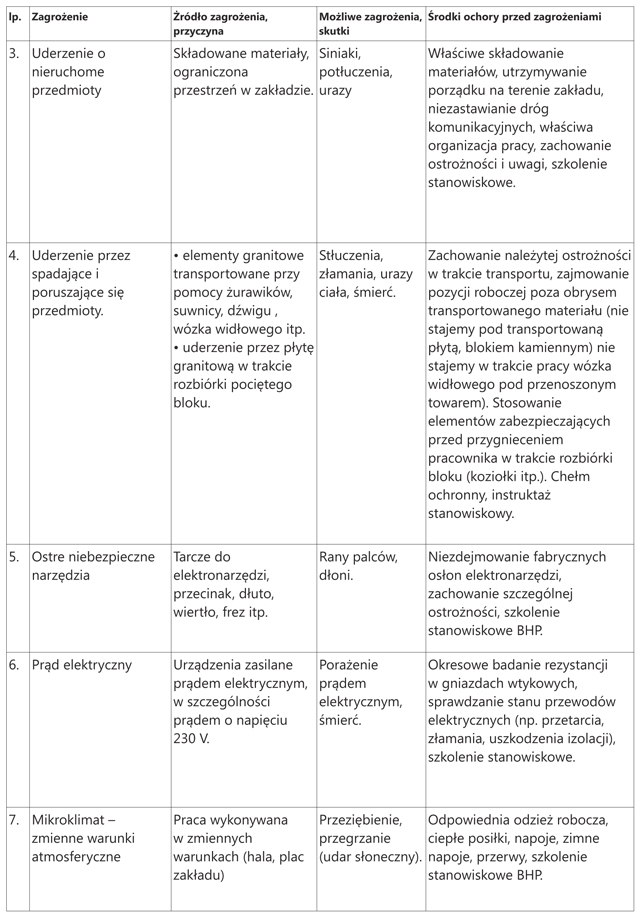

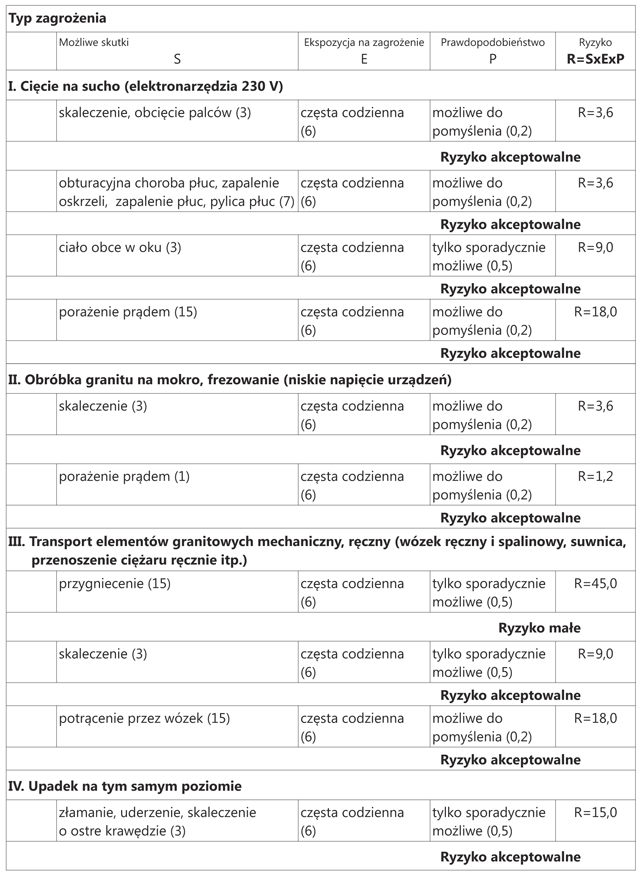

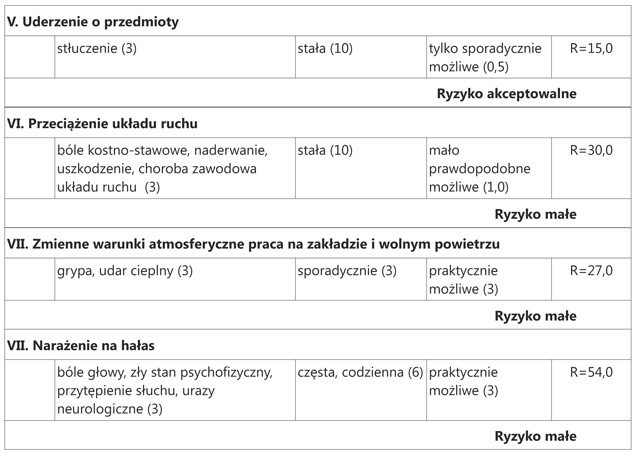

Po scharakteryzowaniu zagrożeń i przeanalizowaniu przystępujemy do właściwej oceny ryzyka zawodowego dla stanowiska kamieniarz-polernik.

Ocena ryzyka zawodowego dla stanowiska kamieniarz-polernik

Korzystając z właściwych tabel oraz wzorów (patrz: Kurier Kamieniarski (KK 1/2016) określmy ryzyko:

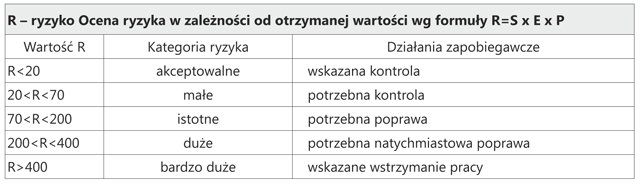

Analiza wyników

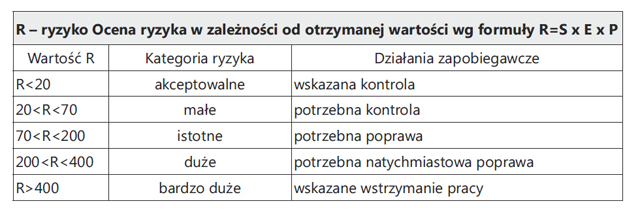

Dla Ryzyka R < 20 ryzyko jest akceptowalne i należy dołożyć starań, aby pozostało na tym samym poziomie.

Dla Ryzyka R mieszczącego się w przedziale 20 < R < 70 ryzyko jest małe, ale potrzebna jest stała kontrola, aby pozostało na tym samym poziomie.

Jak widać z przeprowadzonej OCENY RYZYKA na stanowisku kamieniarz-polernik w tym przykładowym zakładzie istnieją czynności, w których ryzyko jest na wyższym poziomie od pozostałych prac.

Należy tutaj zwrócić szczególną uwagę na czynności związane z transportem elementów granitowych ponieważ wypadek może grozić nawet śmiercią.

W związku z powyższym zaleca się :

– szkolenie pracowników w zakresie BHP,

– opracowanie instrukcji bezpiecznej obsługi urządzeń,

– stosowanie środków ochrony zbiorowej, które mają pierwszeństwo przed środkami ochrony indywidualnej biorąc pod uwagę możliwości przedsiębiorcy (np. wyciąg powietrza przy stanowisku pracy, wentylacja itp.),

– stosowanie środków ochrony osobistej (okulary, nauszniki, rękawice, maseczki, właściwe obuwie, odzież, kaski itp.),

– przeprowadzanie badań lekarskich,

– przeprowadzanie badań czynników szkodliwych (hałas, zapylenie, mikroklimat, oświetlenie, rezystancja),

– stałą konserwację maszyn i urządzeń oraz ich przegląd,

– dbałość o porządek,

– właściwe zarządzanie zasobami ludzkimi,

– właściwą organizację pracy,

– aktualizowanie listy zagrożeń w środowisku pracy oraz współpraca z kierownictwem i pracownikami w celu ich zminimalizowania,

– prowadzenie ewidencji wypadków,

– prowadzenie ewidencji zdarzeń potencjalnie niebezpiecznych,

– prowadzenie ewidencji incydentów,

– dokonywanie oceny ryzyka zawodowego dla poszczególnych stanowisk w przypadku zmian w środowisku pracy,

– o ile pozwalają na to finanse, wprowadzanie lepszych rozwiązań technicznych i technologicznych.

Przyjęta wskaźnikowa metoda oceny ryzyka RISK SCORE ma jeszcze jeden ważny element, a mianowicie przybliżony poziom kosztów, jakie poniesie przedsiębiorca w momencie zaistnienia wypadku. Dlatego dbałość o pracowników powinna wynikać nie tylko z przepisów prawa oraz odpowiedzialności moralnej, ale też z dbania o nasze własne interesy.

Jak się bada kamień? część 8 – współczynnik kapilarności

Przy planowaniu zastosowania kamienia w budownictwie bardzo często pomijana jest bardzo istotna cecha skał – kapilarność. To cecha związana z podnoszeniem się cieczy w kanalikach o bardzo małym przekroju wskutek działania zjawiska przyczepności (adhezji) do ścianek kapilar i napięcia powierzchniowego wody.

O kapilarności bardzo często zapomina się przy projektowaniu i wykonywaniu elewacji z kamienia i dla najniższego rzędu płyt, który ma bezpośrednią styczność z gruntem lub chodnikiem, nieświadomie używa się materiału o wysokim współczynniku kapilarności. Efektem tego jest stałe zawilgocenie płyt. Jeśli dodatkowo w bliskiej odległości od elewacji w miesiącach zimowych używana jest sól do odladzania to może to prowadzić do niszczenia kamienia.

Badanie związane ze zjawiskiem kapilarności dla kamienia naturalnego wykonujemy według dwóch norm:

• PN-EN 1925:2001-02P „Metody badań kamienia naturalnego – Oznaczanie współczynnika nasiąkliwości kapilarnej”,

• PN-EN 772-11:2011-08E „Metody badań elementów murowych – Część 11: Określenie absorpcji wody elementów murowych z betonu kruszywowego, kamienia sztucznego i kamienia naturalnego spowodowanej podciąganiem kapilarnym oraz początkowej absorpcji wody elementów murowych ceramicznych”.

W tym tekście zajmiemy się metodą z normy EN 1925.

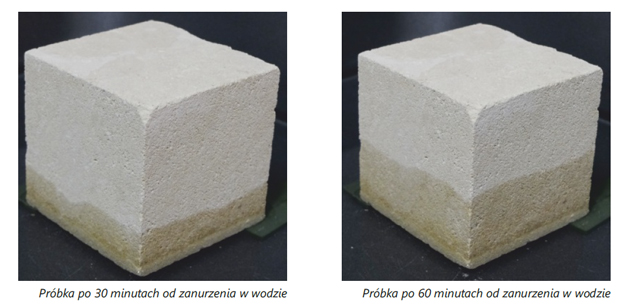

Do badania potrzebujemy sześciu próbek sześciennych lub walcowych o wymiarach 50 lub 70 mm. Badane próbki suszymy w 70oC do uzyska-nia stałej masy i studzimy w eksykatorze. Próbki ważymy, mierzymy i umieszczamy w kuwecie płaszczyznami anizotropii w kierunku wznoszenia wody. Podstawę próbki zanurzamy w wodzie na głębokość około 3 mm i rozpoczynamy pomiar czasu.

Co jakiś czas próbki wyjmujemy z wody, powierzchniowo osuszamy szmatką i ważymy (md). Czas pomiędzy ważeniami jest uzależniony od rodzaju materiału. Dla materiałów bardzo nasiąkliwych są to czasy ti: 1, 3, 5, 10, 15, 30, 60, 480 i 1440 minut. Dla materiałów o małej nasiąkliwości stosujemy czasy ti: 30, 60, 180, 480, 1440, 2880 i 4320 minut.

Próbka po zanurzeniu

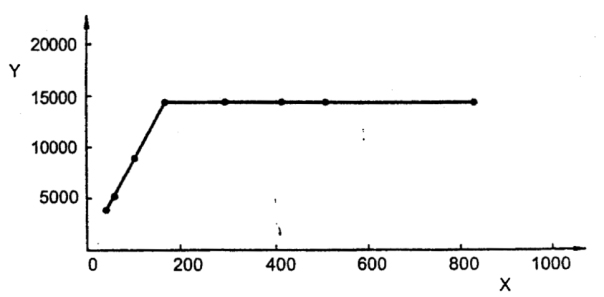

Wykonujemy wykres zależności nasiąkliwości wody w g/m2 od pierwiastka kwadratowego z czasu w s0,5 i wyznaczamy prostą regresji. Najczęściej wykres przyjmuje następującą postać:

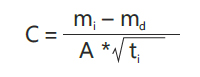

Z pierwszej części powstałego oznaczamy współczynnik nasiąkliwości kapilarnej C jako stosunek między rzędną i odciętą w każdym punkcie tej linii, zgodnie ze wzorem:

gdzie:

ti – czas zanurzenia [s]

mi – masa próbki po nasączeniu w czasie ti [g]

md – masa wysuszonej próbki [g]

A – powierzchnia próbki [m2]

Skały o małych porowatościach otwartych, na przykład granity, osiągają niewielkie wartości wskaźnika (do 2,5 g/m2s0,5), natomiast współczynnik materiałów o porowatości na poziomie 10% rośnie już do 25 g/m2s0,5.

#michalfirlej

Ocena ryzyka zawodowego

Zostałam poproszona o napisanie przykładowej oceny ryzyka zawodowego dla wybranego stanowiska w zakładzie kamieniarskim. Sprawa jest o tyle trudna, że każda ocena ryzyka jest inna dla określonego przedsiębiorstwa, nawet wtedy, gdy pracownik teoretycznie wykonuje te same obowiązki. Wynika to z faktu, że nie ma identycznego środowiska pracy, podobnie jak każdy z nas ma inny charakter pisma. Wobec powyższego przytoczona ocena ryzyka zawodowego ma wartość czysto poglądową i nie może mieć zastosowania wprost w każdym zakładzie.

Zanim jednak przejdziemy do owej oceny ryzyka, trzeba napisać kilka słów o potrzebie tworzenia takiego dokumentu. Wynika to z obowiązujących przepisów prawnych, między innymi Kodeksu Pracy: Dział X: Bezpieczeństwo i Higiena Pracy:

art 226 „Pracodawca:

1. ocenia i dokumentuje ryzyko zawodowe związane z wyko-nywaną pracą oraz stosuje niezbędne środki profilakty-czne zmniejszające ryzyko,

2. informuje pracowników o ryzyku zawodowym, które wiąże się z wykonywaną pracą oraz o zasadach ochrony przed zagrożeniami.”

(ustawa z dnia 26.06.1974r. Kodeks pracy z późniejszymi zmianami).

Co to jest owo RYZYKO ZAWODOWE?

Mówiąc w sposób bardzo uproszczony, to możliwość zaistnienia wypadku lub choroby zawodowej u pracownika.

Wiemy doskonale, że nie ma możliwości prowadzenia zakładu bez żadnego wypadku. Zależy nam jednak na tym, że jeżeli już niestety wystąpi, był jak najlżejszy.

W momencie opracowania ryzyka zawodowego, zarówno pracodawca jak i pracownik uświadamiają sobie jakie niebez-pieczeństwa wiążą się z wykonywaniem określonej pracy. Polecam wręczenie jednego egzemplarza opracowania pracownikowi, a kopii – podpisanej przez pracownika – dołączenia do akt osobowych. Pracodawca oczywiście zatrzymuje sobie całość opracowania dla wszystkich stanowisk.

WAŻNE: ocenę ryzyka pracownik powinien podpisać w momencie podjęcia pracy. Jeżeli się zdarzyło, że pracownik pracuje i jeszcze nie ma takiego dokumentu, należy jak najszybciej zlecić jego wykonanie.

Osoba dokonująca oceny ryzyka zawodowego dla określonego stanowiska pracy MUSI współpracować zarówno z pracodawcą jak i pracownikiem. Jego obowiązkiem jest dokonanie oględzin stanowiska pracy oraz rozmowy z zainteresowanymi osobami.

Metod dokonania oceny ryzyka zawodowego jest dużo. Wybrałam dla Państwa prostą i obrazową metodę szacowania ryzyka i mam nadzieję, że w sposób przystępny ją Państwu przybliżę.

Kończąc cześć teoretyczną – w bardzo dużym skrócie – musimy pamiętać, że powinniśmy w sposób stały i ciągły dążyć do poprawy bezpieczeństwa pracy. I NIE ZAWSZE wiąże się to z dużymi nakładami finansowymi. Czasami wystarczy poprawa organizacji pracy, opracowanie instrukcji obsługi urządzeń przemysłowych, bieżące sprzątanie itp. („Zaplanuj, Zrealizuj, Sprawdzaj, Działaj/Usprawniaj” wg Modelu PDCA dr W. Edwards Deming).

Przykładowa ocena ryzyka zawodowego dla przykładowego stanowiska kamieniarz-polernik obróbki ręcznej

Opis miejsca pracy

Zakład: budynek parterowy, 1000 m2, duża brama wjazdowa, posadzka równa betonowa, plac utwardzony na tym samym poziomie.

Charakterystyka zawodu – charakterystyka stanowiska pracy

W opisywanym zakładzie do obowiązków kamieniarza-polernika należy: ręczne szlifowanie i polerowanie granitu, frezowanie, wycinanie kształtów na sucho przy pomocy elektronarzędzi, właściwa ich obsługa i konserwacja, sprzątanie stanowiska pracy, samodzielna organizacja pracy. Narzędzia pracy to elektronarzędzia do obsługi ręcznej: frezarka, boczkarka, flex, wiertarka, kolankówka itp.

Oprzyrządowanie: piły tarczowe, frezy, rzepy polerskie, kamienie polerskie itp.

Ręczna obróbka granitu wymaga pracy stojącej oraz pracy całym ciałem – mięśniami barków, pleców, obu rąk, posługiwanie się ciężkimi i nieporęcznymi narzędziami.

Wysokość stołu polerskiego jest dostosowana do pracy na nim mężczyzny średniego wzrostu.

Stanowisko robocze usytuowane jest w miejscu obsługiwanym przez suwnicę, znajdującą się wewnątrz hali. Takie rozwiązanie minimalizuje konieczność ręcznego układania elementu do obróbki na stanowisku pracy (na stole polerskim) i przenoszenia ciężarów. Oprócz powyższego na hali znajduje się wózek widłowy gazowy oraz wózek ręczny. Wózki poruszają się po wydzielonym ciągu komunikacyjnym.

Zdarza się, że pracownik sam obsługuje zarówno suwnicę, wózek gazowy oraz wózek ręczny. Pracownik posiada odpowiednie kwalifikacje do obsługi w/w urządzeń. Zarówno suwnica, jak i wózek gazowy są pod stałym dozorem technicznym firmy zewnętrznej, która jednocześnie dokonuje ich konserwacji.

Hala w której znajduje się stanowisko polernika jest otwarta, w związku z tym jest on narażony na hałas emitowany przez pracujące maszyny.

Poziom hałasu wynosi w szczytowych momentach 87,5 dB i przekracza dozwolony maksymalny poziom hałasu 85 dB. Pracodawca nie ma możliwości dalszego ograniczania hałasu, w związku z czym każdy pracownik jest zobowiązany do stosowania ochronników słuchu.

Pracownik w trakcie pracy porusza się po płaskim terenie. Zarówno hala, jak i plac przed nią znajdują się na tym samym poziomie.

Hala posiada wystarczającą ilość światła dziennego, oraz prawidłowe oświetlenie stanowiska sztucznym światłem. Temperatura na hali w ciągu całego roku nie spada poniżej 15OC.

Granice obiektu dla analizowanego stano-wiska pracy wynoszą – hala 1000 m2, utwardzony plac przed zakładem 2000 m2.

Wskaźnik oceny ryzyka stanowiska kamieniarz polernik w zakładzie X metodą RISK SCORE

„Metoda RISK SCORE jest jakościową wskaźnikową metodą oceny ryzyka, w której określane w definicji ryzyka prawdopodobieństwo skutków zdarzenia jest uszczegółowione i przedsta-wione przez dwa parametry ryzyka, tj. ekspozycję na zagrożenie i prawdopodobieństwo wystąpienia zdarzenia.” 1)

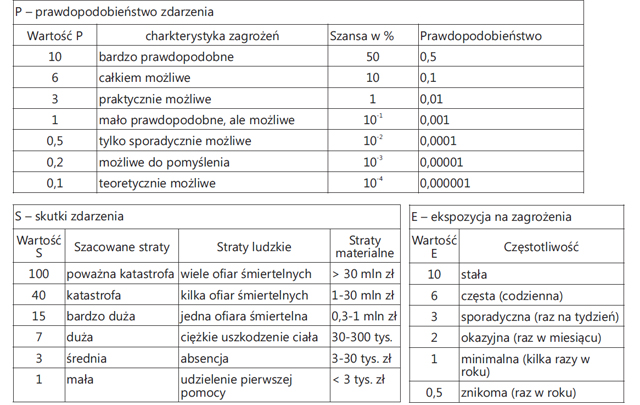

W metodzie tej wartościowanie ryzyka opisuje wyrażenie: R = S x E x P

Ryzyko = Skutki zdarzenia x Ekspozycja na zagrożenia x Prawdopodobieństwo zdarzenia

Co to oznacza w praktyce?

Musimy sobie odpowiedzieć jak długo pracownik jest narażony na określone czynniki w środowisku pracy.

W naszym przykładzie polernik, przy dobrze zorganizowanym procesie produkcyjnym, powinien jak najrzadziej opuszczać swoje stanowisko (ze względu na jego wysokie kwalifikacje oraz wartość pracy). Zdarza się jednak, że musi sam wyszukać sobie materiał do obróbki, przetransportować go oraz położyć na stole polerskim, a także wywieźć obrobiony element itp. Dlatego też wartość E – ekspozycji na zagrożenia w większości przypadków została przyjęta jako częsta (codzienna), a nie stała. Do oceny prawdopodobieństwa zaistnienia wypad-ku przy pracy służy nam ewidencja wypadków oraz zdarzeń potencjalnie niebezpiecznych w zakładzie.

W opisywanym w przykładzie zakładzie w ciągu 10 lat zanotowano takie wypadki przy pracy jak: skaleczenie dłoni o ostry element granitu, przygniecenie stopy elementem granitowym, stłuczenie palca, zaprószenie oka ciałem obcym, skaleczenie nogi o ostry element granitowy oraz długotrwała absencja wynikająca z dyskopatii.

Wymienione wypadki należały do lekkich, wymagały tylko pomocy ambulatoryjnej i skutkowały kilkudniową absencją. Nie spowodowały stałego uszczerbku na zdrowiu.

W związku z powyższym P – prawdopodobieństwo wystąpienia zdarzenia w większości przypadków zostało określone jako: możliwe do pomyślenia (0,2) – jeżeli takich wypadków nie zanotowano; tylko sporadycznie możliwe (0,5) – w przypadku, jeżeli odnotowano jeden lub kilka takich wypadków, ale były to wypadki lekkie – pomoc ambulatoryjna; mało prawdopodobne, ale możliwe (1) – jeżeli zaistniał choć jeden wypadek powodujący uszczerbek na zdrowiu lub długotrwałą absencję.

S – skutki zdarzenia mogą być błahe lub bardzo poważne. Poszczególnym skutkom zdarzenia, w przedstawionej poniżej tabeli, przyporządkowuje się wartość numeryczną od 100 do 1. Dla przykładu: jeżeli ocenimy, że wypadek mógłby doprowadzić do śmierci pracownika to S=15.

Szacowane wartości poszczególnych parametrów ryzyka R

Uwaga: Straty materialne wyrażone w złotych można szacować tylko orientacyjnie. Metodę RISK SCORE opracowano w USA. Wartości podane odnoszą się do kosztów strat, jakie przyjmowane są w USA i zostały przeliczone z wartości dolara na złote w skali 1 dolar = 3,5 zł.1)

Następnie przechodzimy do charakterystyki zagrożeń, czyli do identyfikacji zagrożeń dla stanowiska kamieniarz-polernik obróbki ręcznej, i skupiamy się na rozpoznaniu zagrożeń, ich skutkach oraz możliwych do zastosowania środkach ochrony.

Ale o tym napiszę już w następnym numerze Kuriera Kamieniarskiego. Przygotuję również analizę wyników oraz przedstawię zalecenia dla prezentowanego tu przykładu.

1) I. Romanowska-Słomka, A. Słomka „Ocena Ryzyka Zawodowego”, s. 100, Wydanie III Kraków-Tarnobrzeg 2014 r.

Bożena Szewrańska, autorka artykułu, jest magistrem ekonomii oraz starszym inspektorem ds. BHP. Jest członkiem Ogólnopolskiego Stowarzyszenia Pracowników Służby BHP we Wrocławiu. Była właścicielem firmy kamieniarskiej "Granika" od 1996 do 2013 roku, obecnie zajmuje się szkoleniami oraz doradztwem w zakresie BHP.

Kontakt: szkoleniabhpgranika@gmail.com

Dotacje na BHP

Jak poprawić warunki pracy i wyposażyć zakład korzystając z pieniędzy od ZUS.

Wśród zadań, jakie ustawowo ciążą na Zakładzie Ubezpieczeń Społecznych jest również prewencja wypadkowa w firmach. W ramach tych zadań ZUS umożliwia otrzymanie ze swoich środków dotacje na poprawę BHP w zakładach. Taka inwestycja musi spełniać jednak określone wymogi. Podstawowym zagadnieniem, jakie należy zawrzeć w planowanej inwestycji jest poprawa bezpieczeństwa pracy.

Istnieją trzy typy działań, na które możliwe jest uzyskanie dofinansowania:

1. Projekty doradcze

Dotacje z ZUS dla firm o charakterze doradczym zorientowane są na poprawę zarządzania bezpie-czeństwem i higieną pracy oraz opracowania techniczne w zakresie BHP.

2. Projekty inwestycyjne

Dotacje z ZUS do BHP na usprawnienia stanu technicznego maszyn i urządzeń. Uzyskasz również dotacje ZUS do środków ochronnych indywidualnych i grupowych.

3. Projekty doradczo-inwestycyjne

Otrzymasz z ZUS dofinansowanie dla firm do BHP łączące przeprowadzenie działań doradczych z inwestycjami i modyfikacją maszyn i urządzeń.

Subwencje są przyznawana firmie, gdy inwestycja należy do jednej z poniższych kategorii, które zostały przewidziane do udzielenia dotacji na BHP:

1. osłon do niebezpiecznych stref maszyn,

2. optoelektrycznych urządzeń ochronnych (kurtyn świetlnych, skanerów laserowych),

3. przyrządów ochronnych czułych na nacisk (mat, podłóg, obrzeży, krawędzi),

4. elementów systemów sterowania realizujących funkcje bezpieczeństwa (urządzeń sterujących, blokujących i zezwalających, wyłączników krańcowych lub wyłączania awaryjnego),

5. kabin i obudów dźwiękoizolacyjnych lub dźwiękochłonno-izolacyjnych obudów, osłon i ekranów chroniących przed promienio-waniem optycznym, hałasem oraz polami elektromagnetycznymi,

6. wyrobów BHP przeciw-drganiowych (wibro-izolatorów, amortyzatorów, neutralizatorów elektryczności statycznej),

7. urządzeń oczyszczających powietrze (filtrów, filtropochłaniaczy),

8. systemów i elementów wentylacji nawiewnej oraz miejscowej wywiewnej i nawiewnej (obudowy, okapy, ssawki),

9. instalacji elementów wentylacji ogólnej nawiewno-wywiewnej,

10. urządzeń BHP służących poprawie bezpie-czeństwa pracy na wysokości (podestów, platform, podnośników),

11. dofinansowanie maszyn służących ograni-czeniu obciążenia układu mięśniowo-szkieletowego przy pracach ręcznych związa-nych z przemieszczaniem ciężkich ładunków,

12. dofinansowanie urządzeń służących popra-wie bezpieczeństwa pracy w przypadku narażenia na szkodliwe czynniki biologiczne,

13. dofinansowanie na poprawę bezpieczeństwa pracy w przypadku narażenia na szkodliwe czynniki biologiczne,

14. dotacje na środki ochrony indywidualnej pracownika: ochrona przeciwpyłowa, kombi-nezony robocze, ochrona dróg oddecho-wych, rękawice ochronne, ochrona na wyso-kości, obuwie robocze, ochrona oczu.

Kwota maksymalnej dotacji na poprawę BHP oraz udział procentowy ZUS w finansowaniu jest zależna od rodzaju przedsiębiorstwa i wielkości zatrudnienia. I nie są to małe kwoty.

Obowiązuje następujący podział:

1. Mikrofirma (1-9 pracowników): dofinansowanie inwestycji do 140.000 zł – udział ZUS 90%

2. Mała firma (10-49 pracowników): dofinansowanie inwestycji do 210.000 zł – udział ZUS 80%

3. Średnia firma (50-249 pracowników): dofinansowanie inwestycji do 340.000 zł – udział ZUS 60%

4. Duża firma (od 250 pracowników): dofinansowanie inwestycji do 500.000 zł – udział ZUS 20%

Z powyższego widać, że ta akcja kierowana jest głównie do firm mniejszych.

W zakresie projektów doradczych, na które można otrzymać dofinansowanie ZUS przewidziano następujące działania:

1. Przeprowadzenie identyfikacji zagrożeń w miejscy pracy oraz ocena ryzyka zawodowego związanego z tymi zagrożeniami.

2. Wykonanie pomiarów stężeń i natężeń szkodliwych czynników, występujących w miejscu pracy, takich jak:

- czynniki fizyczne (hałas, ogólne i miejscowe drgania, pole i promieniowanie elektro-magnetyczne, promieniowanie optyczne, mikroklimat),

- czynniki chemiczne i pyły,

- czynniki uciążliwe (oświetlenie, nadmierne obciążenie wysiłkiem fizycznym),

- czynniki biologiczne.

3. Dokonanie doboru środków ochrony indywidualnej do zidentyfikowanych zagrożeń.

4. Przeprowadzenie analizy BHP i oceny ergonomiczności miejsc pracy.

5. Wykonanie oceny bezpieczeństwa maszyn i instalacji technicznych.

6. Opracowanie projektów technicznych środków ochrony zbiorowej lub instalacji innego sprzętu ochronnego na stanowiskach pracy.

Warto pochylić się nad tymi zagadnieniami, bo w naszych zakładach można jeszcze sporo poprawić. Poza efektami założonymi, czyli poprawą bezpieczeństwa w zakładzie możemy również znacznie poprawić efektywność produkcji. Przykładowo: wydatkami na poprawę warunków BHP można nazwać zakup wózka widłowego, ręcznych urządzeń transportowych, podestów, dźwignic ręcznych czy wentylacji w hali.

W internecie można znaleźć firmy, które pomagają w pozyskaniu dotacji i zaprojektowaniu zmian, a możliwość uzyskania subwencji na działa-nia doradczo-inwestycyjne pozwoli na pokrycie dużej części ich wynagrodzenia również z dotacji ZUS.

Kontrola sanitarna w zakładzie kamieniarskim

Każdy właściciel zakładu kamieniarskiego zatrudniający pracowników musi liczyć się z możliwością odwiedzin jego firmy przez kontrolerów Państwowego Inspektora Sanitarnego.

Wizyta taka na ogół ma na celu sprawdzenie stosowania przez dany zakład pracy wymogów w zakresie higieny pracy oraz, w przypadku naszej branży, zbadanie stosowania przez zakład zapisów dotyczących substancji chemicznych i ich mieszanin.

Podczas kontroli, która rozpoczyna się podobnie jak kontrola Inspekcji Pracy czy ZUS, zostaniemy poproszeni m.in. o przedstawienie aktualnych zaświadczeń z badań lekarskich zatrudnionych pracowników, aktualnych pomiarów środowiska pracy (zapylenie, hałas lub oświetlenie) czy aktualnej oceny ryzyka zawodowego.

Inspektor sprawdzi również czy pracownicy zostali wyposażenie w odzież i obuwie robocze, czy zatrudnionym wydzielono pomieszczenia socjalno-sanitarne oraz sprawdzi ich stan techniczno-sanitarny.

Inspektor Sanitarny kieruje również uwagę na wykorzystywane w działalności substancje chemiczne i ich mieszaniny. O ile powyżej przedstawione punkty są w większości zakładów spełnione, o tyle w przypadku wykorzystywania substancji chemicznych w prowadzonej działalności gospodarczej dominuje brak jakiejkolwiek wiedzy.

Zatem od początku…

Dokonując (pierwszego) zakupu kleju, impregnatu czy nawet zwykłego rozpuszczalnika sprzedający ma obowiązek wydania aktualnej karty charakterystyki produktu w języku polskim (Inspektor Sanitarny wymaga posiadania karty charakterystyki produktu, nie karty technicznej produktu!).

Z otrzymaną kartą pracownicy powinni się zapoznać zaś sam produkt powinien być umieszczony w spisie wykor zystywanych substancji chemicznych oraz składowany w miejscu wyznaczonym i oznakowanym zgodnie z przepisami prawa. W rzeczywistości sprzedawcy kart tych nie wydają, a kupujący nie wiedzą, że powinni je otrzymać. Na szczęście wielu sprzedawców „chemii” jest świadoma swojego obowiązku i rzeczone karty charakterystyki umieszcza na swoich stronach internetowych (np. firma Syntetyk).

Niestety, zdarzają się i tacy, którzy nie wiedzą o co się ich „zapytuje” czy wręcz odmawiają wydania karty powołując się na tajemnicę handlową!

Tak więc – drodzy dostawcy środków chemicznych – pomyślny przebieg kontroli w naszych zakładach kamieniarskich zależy również od tego, jak wy podchodzicie do realizowania waszych obowiązków nałożonych na was przez prawo. Tymczasem nierzadko „zakup bez papierów” , który miał być „strzałem w dziesiątkę” zamienia się w „strzał w kolano” o daleko idących konsekwencjach.

Reklama W Kurierze

Poznaj zalety naszego pisma

- Kurier Kamieniarski to dwumiesięcznik – najstarszy na rynku kamieniarskim, wydawany od 1997 r. Jest bezpłatnie wysyłany do ponad 4.000 osób i firm związanych z branżą kamieniarską.

- Nasza baza adresowa jest na bieżąco aktualizowana, a co tydzień dopisujemy do niej nowe firmy. Stale zdobywamy nowe kontakty biorąc udział w targach i spotkaniach branżowych.

- Osiągamy ponad 99% skuteczność - z wysłanych 4.000 egzemplarzy wraca do nas nie więcej niż 30-50 szt.